Technika a technologie hlubinného vrtání

3.1 Příprava vrtu na cementaci

3.2 Vystrojení pažnicové kolony na cementaci

3.3 Povrchové cementační zařízení

4.1 Rozdělení metod cementací vrtů

4.2 Technologie jednostupňové cementace patou pažnicové kolony

4.3 Technologie dvoustupňové (vícestupňové) cementace pažnicové kolony

4.4 Kontrola kvality cementace

Cementace vrtů

1 Požadavky na cementační práce

Aby vyhloubený a zapažený vrt splnil plánovaný účel, musí být utěsněno mezikruží mezi stěnou vrtu a kolonou pažnic. Technologický proces utěsňování mezikruží se nazývá cementace, protože ve zdrcující většině se k tomuto účelu užívalo a užívá cementu. Nověji se stále častěji uplatňuje obecnější název tamponáž, protože k izolaci mezikruží lze použít i jiných materiálů než pouze cementu a směsí na jeho bázi. Médium, jímž se mezikruží zaplňuje, se pak nazývá tamponážní směs, resp. cementační nebo cementová směs. Po jejím zatvrdnutí vzniká cementový kámen (tamponážní kámen). V tomto textu bude používán výraz cementace a příslušných odvozenin bez ohledu na povahu těsnicího materiálu.

Cementaci vrtů, zejména vrtů na ropu, zemní plyn a vodu, je nutno považovat za nejzodpovědnější etapu jejich hloubení. Cementace musí splňovat tyto hlavní úkoly:

- zábrana migrace kapalin a plynů mezi vrstvami hornin s různým tlakem nebo mezi některou vrstvou a povrchem,

- upevnění kolony pažnic ve vrtu a její zajištění vůči pohybu,

- izolace porézních nebo málo zpevněných hornin vůči namáhání vznikajícímu při dalších operacích ve vrtu,

- ochrana pažnic vůči hydrostatickým přetížením a před korozním působením složek hornin nebo hlubinných vod.

Vedle zmíněné cementace mezikruží zapaženého vrtu nazývanou též primární cementace se provádějí i jiné druhy cementačních prací, a to v zapaženém i nezapaženém vrtu. Jsou to:

- tlakové cementace,

- cementace izolačních a úhybových můstků,

- likvidace ztrát vrtných kapalin.

Tyto typy cementace jsou někdy shrnovány pod společný název sekundární nebo také opravné cementace.

2 Cementy a jejich vlastnosti

2.1 Cementační materiály a aditiva

Cement jako tamponážní materiál

Jako základní materiál na přípravu tamponážní směsi se nejlépe osvědčila anorganická pojiva a to svými vlastnostmi a dostupností. Základním reprezentantem tohoto typu je portlandský cement a to buď sám, nebo s jinými anorganickými přísadami. Hlavní suroviny portlandského cementu jsou horniny s vysokým obsahem uhličitanu vápenatého – vápence, jílovce, břidlice a jiné, které se po rozemletí a spečení při teplotě asi 1.500°C znovu melou s příměsí sodíku (1,5 až 3 % hmot.). Podle pevnosti v tlaku po 28 dnech tuhnutí je dělen na třídy 200, 250, 325, 400, 475, 500.

Portlandský cement je určený především na stavební účely na povrchu a podmínkám ve vrtu celkem nevyhovuje (tlak, teplota). Proto v zemích s rozvinutým naftovým průmyslem jsou vyráběny cementy s potřebnými vlastnostmi a jejich zkušenosti se přenesly do normy API Spec 10A. Tento předpis rozlišuje 9 tříd vrtných cementů označených písmeny A až J. Kritériem volby třídy je hloubka vrtu a podmínky ve vrtu (teplota, přítomnost síranů apod.).

Vzhledem na malý objem vrtných prací v ČR by nebyla výroba speciálních cementů rentabilní, proto běžně se používají stavebně-konstrukční cementy a přidávají se do nich minerální komponenty a aditiva. Teplotní hranice použitelnosti našich cementů je u

- portlandského cementu (maloměřický P-400) do 110°C,

- struskoportlandského cementu (SPC-325) do 160°C,

- vysokopecního cementu do 180°C.

Cementová směs obvykle obsahuje vedle základního pojivového materiálu (tj. cementu) a vody další složky, které upravují vlastnosti směsi podle daných požadavků. Tyto „makrokomponenty“ směsi jsou označovány jako materiály, resp.přísady a složky obsažené v koncentracích řádu setin až jednotek procenta jsou nazývány aditiva.

2.2 Vlastnosti cementové směsi

Vlastnosti provrtávaných hornin mají vliv na kvalitu cementové směsi a tím i na cementaci. Bobtnání jílovitých hornin je sice zvládnutelné volbou vhodného výplachu, ale je nutné mít na zřeteli sníženou adhezi cementové směsi k jílům. Jsou-li intervaly jílu rozsáhlé, používá se slaná cementová směs. Pórovité horniny sycené vodou nebo plynem jsou často zdrojem komplikací, zvláště jsou-li pórové tlaky anomální. V nízkotlakých obzorech se vytváří výplachová kůra a nemá-li výplach správnou filtraci, dochází také ke snížení těsnosti cementace. Vysoké pórové tlaky jsou naopak příčinou pronikání plynu a vody do cementové směsi. Hydrostatický tlak cementové směsi je sice vysoký, ale v průběhu tuhnutí rychle klesá. To je příčinou velmi často se projevujících plynů po cementaci. V takovém případě je na místě použití směsi s urychleným tuhnutím.

Je velmi prospěšné, jsou-li před cementací známé štěpící tlaky hornin pro předcházení ztrátám cementové směsi, zejména do ložiska plynu. Pokud podobné nebezpečí hrozí, je nutno použít lehčené cementové směsi apod.

Velký význam pro volbu cementové směsi má teplota ve vrtu. Skutečná teplota cementové směsi během cementace a také těsně po ní se těžko zjišťuje. Exaktní výpočet je sice možný, ale vyžaduje znalost řady tepelných konstant všech provrtávaných hornin, výplachu, cementové směsi, dále průběh statické teploty v okolních horninách apod. Přibližně platí, že v době ukončení cementace je nejvyšší teplota ve spodní třetině hloubky vrtu a představuje asi 80 % z teploty geostatické.

Hustota cementové směsi. Běžné cementové směsi mají hustotu v rozmezí cca 1.815 až 1.980 kg·m-3 při vodocementovém faktoru 0,5 až 0,4. Pro speciální cementace se požívají směsi zatěžkané nebo také lehčené.

Zatěžkané cementové směsi se připravují přidáváním mletého magnetitu, hematitu, galenitu nebo práškového železa. Hustota při tom dosahuje hodnot 2.460 – 2.600 kg·m-3. Je však obtížné zabránit sedimentaci těchto materiálů; určitého účinku se dosahuje přidáním některých rozpustných polymerů – dosáhne se zvýšení viskozity prostředí.

Lehčí cementová směs má častější použití v praxi. Cementová směs se upravuje těmito způsoby:

- přídavkem plniva, které svým velkým povrchem váže velké množství vody. Do směsi je možné při zachování viskozity přidat mnoho vody, což se projeví snížením hustoty;

- použitím velmi jemně mletého cementu, který sám spotřebuje k namočení více vody;

- použitím lehčích nerozpustných plnidel, např. expandovaného perlitu. Je však třeba zvládnout snahu těchto látek vyplavat na hladinu. Nevýhodou perlitu je, že při zvýšeném tlaku ve vrtu jeho zrnka popraskají;

- použitím pojiv lehčích než cement (polymery).

Sedimentační stálost – čisté cementové směsi obsahují na hladině okolo 3 objemových procent vody. Takto oddělená voda se může stát příčinou netěsné cementace, zvláště v šikmých úsecích vrtu. Voda se usazuje na „horní“ položené stěně šikmého vrtu, čímž vzniká vertikální kanál. Usazování vody se zpomaluje a ustává obyčejně po 90 až 120 minutách od přípravy směsi. Zmenšení objemu usazované vody lze provádět několika způsoby. Např. pro zvýšení viskozity mísicí vody se přidávají polymery.

Filtrovatelnost – snížená filtrace je zpravidla průvodním jevem zlepšené sedimentace. Dosažení nulové filtrace (podle API) je těžko splnitelné, má-li být zachována únosná tekutost cementové směsi. Za vynikající lze považovat filtraci 20 – 30 ml/30 min.

Doba čerpatelnosti – patří k nejdůležitějším vlastnostem cementové směsi. Jde o dobu, která uplyne od smísení složek směsi až po okamžik, kdy přestává být cementová směs čerpatelná. Za nečerpatelnou se považuje kapalina mající newtonskou viskozitu 5 Pa·s.

Reologické vlastnosti – charakterizují tokové chování suspenze. Chování cementových směsí leží obvykle na rozhraní mezí obou modelů, takže můžeme použít buď parametry pseudoplastické (index n, koeficient K), nebo binghamské kapaliny (mez toku 0 a plastická viskozita p). Hodnoty reologických parametrů je třeba znát z různých důvodů:

- pro výpočet průběhu tlaků při cementaci,

- pro výpočet tzv. kritické rychlosti proudění v případě cementace turbulentním tokem,

- pro posouzení použitelnosti cementové směsi k tamponáži pístovým tokem.

Reologické vlastnosti se měří na rotačních viskozimetrech. Princip měření spočívá v tom, že se měří odpor (smykové napětí s), který klade suspenze ve válcové nádobce proti otáčení ponořeného válcového rotoru.

Zkušební a kontrolní metody vlastností cementových suspenzí a cementového kamene specifikuje norma API RP 10B.

3 Technické a technologické zajištění cementace

3.1 Příprava vrtu na cementaci

K základním informacím o stavu vrtu a jeho průběhu patří výsledek kavernometrického a inklinometrického měření.

a) Kavernometrické měření a záznam

Toto měření je potřebné pro objemovou bilanci cementace. Používají se tykadlové kavernoměry, zapouštěné do vrtu na karotážním kabelu.

b) Inklinometrický záznam

Je podkladem pro rozmístění centrátorů. Centrické umístění pažnicové kolony v křivém vrtu je jednou z podmínek kvalitní cementace, které umožňují rovnoměrné zaplnění mezikruží cementovou suspenzí. V zúženém mezikruží pro zvýšené hydraulické odpory proudí cementová směs pomaleji nebo neproudí vůbec.

Prostředky pro centrování pažnicové kolony jsou centrátory. Centrátor je složený ze 4 až 6 listových pružin s délkou 0,6 až 1 m na obou dvou koncích přichycených v objímkách. Nastavovací kroužek uvnitř klícky centrátorů přichycený na pažnici, omezuje jeho pohyb a zároveň zabezpečuje, že při zapouštění budou centrátory do vrtu vtahovány.

3.2 Vystrojení pažnicové kolony na cementaci

Pod názvem vystrojení pažnicové kolony na cementaci rozumíme také vybavení kolony, které zabezpečuje kvalitní uskutečnění cementačních prací nebo uskutečnění cementačních prací vůbec.

Každá pažnicová kolona má určité konstantní vybavení, ke kterému patří pažnicová pata, zpětný ventil a nárazová deska. Kromě nich se mohou do kolony zařadit části, které umožňují uskutečnění speciálních operací a úkonů v době cementace i po ní, jako například plná nárazová deska, cementační koš, cementační objímky pro vícestupňovou cementaci, zapažnicové pakry, apod. Při všech cementacích pažnicemi používáme různé zátky, ať jde o horní nebo dolní, usazovací nástroje různého tvaru, kterými se ovládají příslušné hlubinné části kolony. Povrchovou částí vystrojení pažnicové kolony je cementační hlava, která umožňuje napojit vysokotlakové vedení cementačního agregátu a výplachových čerpadel a uchovává cementační zátky.

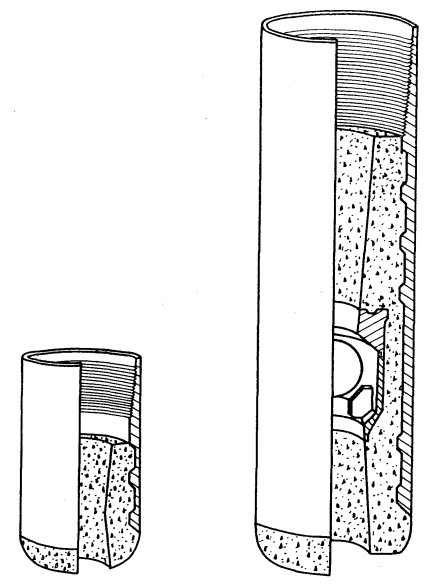

Pažnicová pata

Spodní část pažnicové kolony má pažnicovou patu (obr. 1). Vede kolonu do vrtu, proto má zaoblený tvar. Je tvořena obyčejně ocelovým nátrubkem s tvarovanou vnitřní stěnou pro lepší stabilizaci výplně. Vnější průměr je totožný s průměrem kolony. Výplň nátrubku je lehce vrtatelný materiál, používá se skoro výlučně jen beton, ve spodní vystupující části tvarovaný do polokoule, s průchodným středovým otvorem. U linerů a dlouhých kolon je v pažnicové patě zabudovaný zpětný ventil (obr. 2).

Obr. 1: Pažnicová pata Obr. 2: Pažnicová pata se zabudovaným zpětným, kulovým ventilem

Obr. 1: Pažnicová pata Obr. 2: Pažnicová pata se zabudovaným zpětným, kulovým ventilem

Zpětný ventil

Základní funkcí tohoto ventilu je zabránit vstupu výplachu do kolony při jejím zapouštění, pro zvýšení vztlakové síly a dále má zamezit vracení cementové suspenze do pažnic po skončení cementace. Zároveň však musí umožňovat proudění výplachu a cementové směsi do mezikruží. Obyčejně je součástí nárazové desky a i pažnicové paty a umístěný jednu až dvě pažnice nad patou.

Cementační objímka a zapažnicovým pakr

Cementační objímka je zařízení vložené jako samostatný kus do pažnic, kterého účelem je vykonat cementaci mezikruží, ve dvou nebo více etapách (stupních). Dvoustupňová, resp. vícestupňová cementace se používá tehdy, když z geologických, technických a technologických důvodů nechceme, anebo nemůžeme zacementovat dlouhé mezikruží v jednom cyklu.

Obr. 3: Cementační objímka

Obr. 3: Cementační objímka

Škrabky, turbulizéry

Úlohou škrabek je mechanicky odstranit ze stěn vrtu výplachovou kůrku pro kvalitní vazbu cementového kamene a hornin stěn vrtu. Konstrukčně jsou řešeny jako plechový otvíratelný prstenec s připevněnými pružnými elementy, obyčejně dráty, lanky apod. (obr. 4). Škrabky se rozmísťují v intervalu propustných hornin, který má být vyplněný cementovou suspenzí. Vzdálenost mezi nimi se volí podle možného vertikálního pohybu kolonou. Při cementaci kolony za rotace se používají lineární škrabky, které se připevňují podélně.

Obr. 4: Škrabka výplachové kůrky

Obr. 4: Škrabka výplachové kůrky

Cementační hlava a cementační zátky

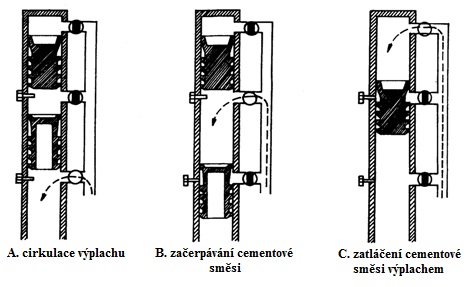

Cementační hlava je spojovacím článkem mezi pažnicemi a výtlačným potrubím cementačního agregátu a výplachových čerpadel. Kromě toho je v cementační hlavě uložena spodní i horní cementační zátka, kterou lze použít bez toho, aby se kolona otvírala. Způsob použití cementační hlavy je znázorněn na obr. 5.

Obr. 5: Cementační hlava s uloženými zátkami

Obr. 5: Cementační hlava s uloženými zátkami

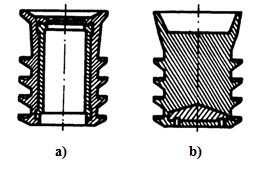

Cementační zátky jsou mechanickým oddělením cementové suspenze a výplachu při pohybu suspenze pažnicemi. Používají se při primární cementaci pažnicemi, vícestupňové cementaci a cementaci linerů. Vyrábí se pro používané průměry pažnic. Zátky se vyrábí s hliníkovým nebo textilním jádrem a jsou pogumované s gumovými stíracími talíři. Spodní zátka má zaslepený středový otvor, který se po nárazu přetrhne (obr. 6 a). Horní zátka je plná (obr. 6 b). Zátky na obrázku nejsou samozřejmě jediným typem. Všechno vybavení pro cementaci uvnitř kolony je z lehce vrtatelných materiálů.

Obr. 6: Spodní a horní cementační zátka

Obr. 6: Spodní a horní cementační zátka

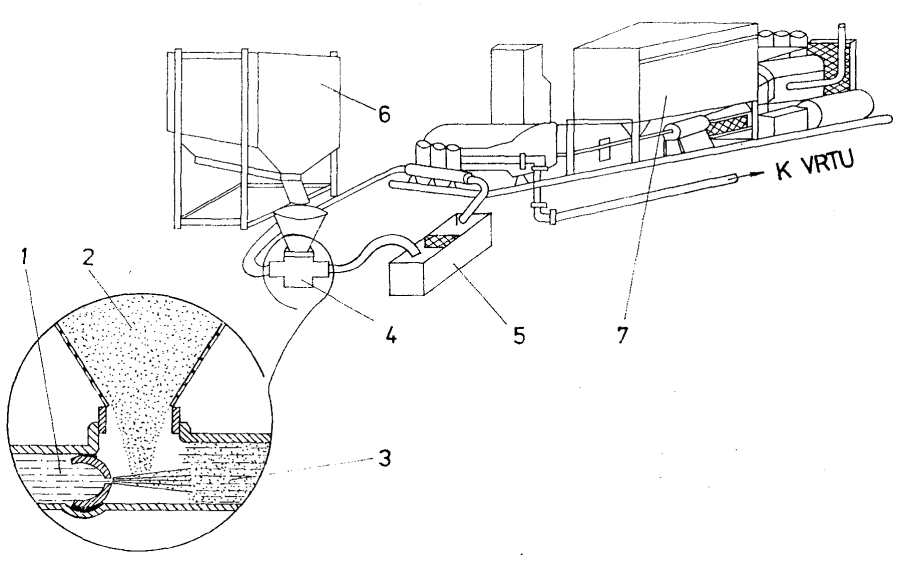

3.3 Povrchové cementační zařízení

Na cementaci pažnicové kolony se musí přímo na soupravě připravit vyžadované množství cementové suspenze, která se potom musí v co nejkratším čase začerpat do mezikruží. K tomu jsou potřebná cementačně míchací zařízení a cementační agregáty, míchačky, měřicí přístroje apod. Způsob přípravy cementové směsi a k tomu používanou techniku schematicky znázorňuje obr. 7.

1 – voda pod tlakem, 2 – cement, 3 – cementová směs, 4 – tryskový mísič, 5 – mísicí nádoba, 6 – cementové silo, 7 – čerpadlový agregát

1 – voda pod tlakem, 2 – cement, 3 – cementová směs, 4 – tryskový mísič, 5 – mísicí nádoba, 6 – cementové silo, 7 – čerpadlový agregátObr. 7: Příprava cementové směsi

Cementačně míchací zařízení

Povrchová zařízení se vyvíjela od primitivních způsobů daných úrovní techniky a novinkou objevu cementace. Před rokem 1922 se cementační směs připravovala ručně v plochých nádržích. Tlak na zvýšení výkonů cementačních zařízení si vynutil vynalezení a použití progresivnějších metod a zařízení pro cementaci. V roce 1922 si dal Halliburton patentovat vynález, který se ještě dodnes téměř v nezměněné formě používá, hydraulickou tryskovou míchačku na cementovou směs,(obr. 8).

Obr. 8: Hydraulická míchačka cementové suspenze

Obr. 8: Hydraulická míchačka cementové suspenze

Cementační agregáty

Připravenou cementovou suspenzi začerpávají do vrtu cementační agregáty, které jsou obyčejně umístěny na podvozku nákladního automobilu. Cementační agregáty mají dvě čerpadla. Jedno čerpadlo se používá na čerpání cementové směsi a na zatlačení výplachu a druhé na čerpání mísící vody. První je vysokotlaké plunžrové čerpadlo a druhé nízkotlaké zubové čerpadlo. Obě čerpadla mohou měnit hydraulickou výkonnost. Dále jsou na plošině motory pro pohon čerpadel a dvě nádrže.

4 Metody cementace vrtů

4.1 Rozdělení metod cementací vrtů

Cementace vrtů se člení podle rozdílností technologických metod provádění. Podle těchto kritérií lze cementace rozdělit do dvou skupin:

- Primární cementace – vesměs přímé metody.

- Sekundární cementace – převážně pro opravné účely.

Primární cementace

Technologie primární cementace je založena na požadavku kvalitního zaplnění mezikruží cementovou suspenzí. Způsoby primární cementace jsou různé a v zásadě reagují na vzniklé podmínky ve vrtu. Souvisí s průměrem a délkou pažnicové kolony, hustotou výplachu a cementové suspenze, vrstevními tlaky, teplotou apod. Metody primární cementace lze klasifikovat podle místa a způsobu vtoku cementové suspenze do mezikruží. V souladu s tím dělíme primární cementace na:

- technologie jednostupňové cementace patou pažnicové kolony s příslušnými cementačními zátkami:

- se zafixovanou pažnicovou kolonou

- s rotačním pohybem pažnicové kolony,

- s vertikálním pohybem pažnicové kolony,

- se zafixovanou pažnicovou kolonou přes vrtné trubky,

- technologie jednostupňové cementace oknem v pažnicové koloně:

- s cementačním košem (manžetová cementace)

- s cementačním zapažnicovým pakrem

- technologie dvoustupňové a vícestupňové cementace s posuvnými objímkami v pažnicové koloně,

- technologie cementace lineru.

Sekundární cementace

Většinou opravné cementace nebo cementace pro účelové, přípravné práce k dalším operacím. Dělí se na:

- technologie cementace můstků,

- technologie tlakové cementace (perforací, patou kolony apod.).

V praxi se také setkáváme s cementací mezikružím, čili jednostupňovou nepřímou, např. přes čerpací trubky přímo do mezikruží, většinou aplikovanou u krátkých kolon. Tato metoda se používá při ztrátách cementové směsi nebo také při docementování mezikruží.

Nutno poznamenat, že cementace jsou prováděny v zapaženém i nezapaženém vrtu.

4.2 Technologie jednostupňové cementace patou pažnicové kolony

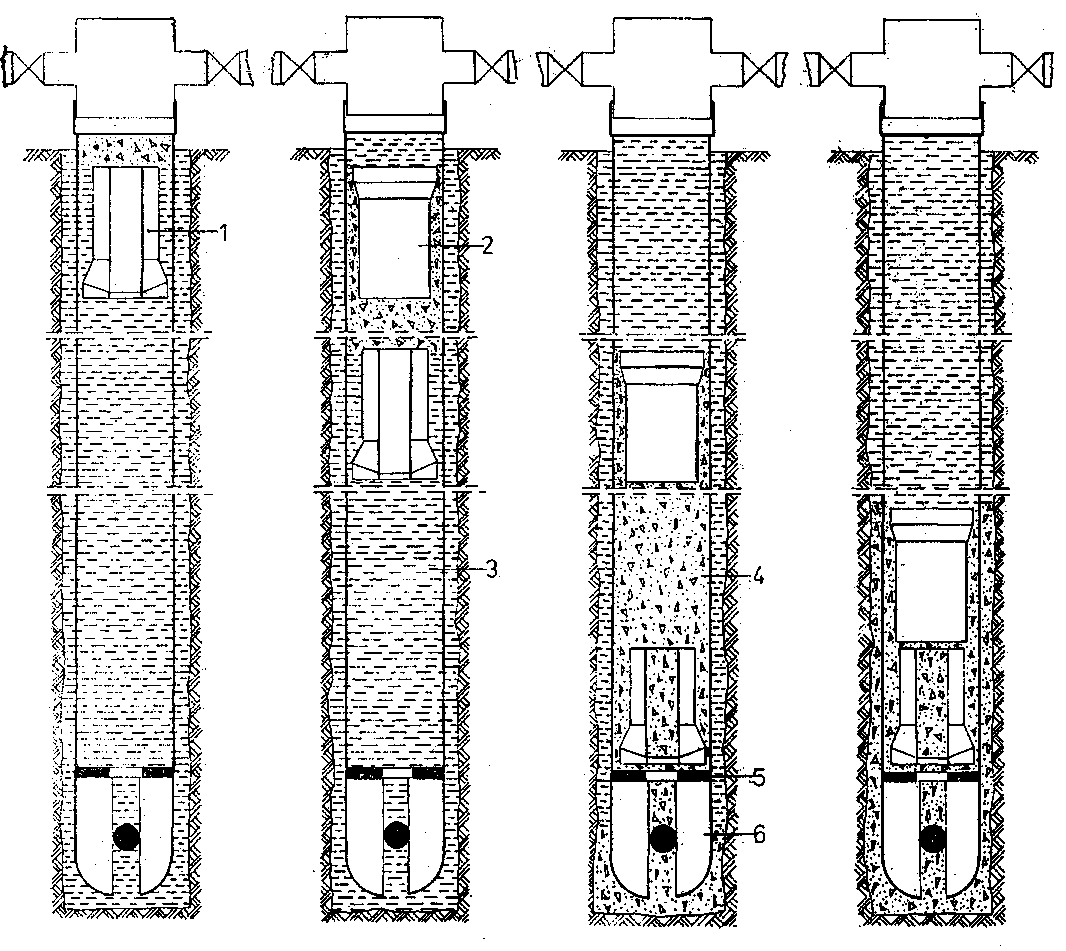

Nejstarší i nejjednodušší cementací této skupiny je cementace patou se zafixovanou pažnicovou kolonou. Tato cementace se provádí principiálně se dvěma zátkami podle metody Perkinse, uvedené na obr. 9.

1 – dolní zátka, 2 – horní zátka, 3 – výplach, 4 – cementová směs, 5 – nárazová deska, 6 – pata pažnicové kolony

1 – dolní zátka, 2 – horní zátka, 3 – výplach, 4 – cementová směs, 5 – nárazová deska, 6 – pata pažnicové kolonyObr. 9: Jednostupňová cementace patou pažnicové kolony

Po propláchnutí vrtu a zatlačení oddělovací kapaliny přes první spodní ventil cementační hlavy začne se, po jeho uzavření a otevření druhého (středního) ventilu a uvolnění pojistky spodní zátky, zatláčet stanovené množství cementové suspenze. Po jejím zatlačení střední ventil se uzavře, uvolní se pojistka horní zátky, otevře se horní ventil cementační hlavy a začne se zatláčet výplach. Účelem zátek je nejen oddělit různé kapaliny, ale z povrchu pažnic stírat film předcházející kapaliny a vyloučit tak možnost nežádoucích účinků jedné kapaliny na druhou už v pažnicích. Zvýšením tlaku při dosažení spodní zátky na nárazovou desku se přetrhne membrána a cementová suspenze vtéká do pažnic a přes cementační patu do mezikruží. Rychlost začerpávání výplachu do pažnic by měla odpovídat turbulentnímu proudění cementové suspenze v mezikruží. Cementace je ukončena tehdy, když horní zátka (plná) dosedne na spodní. Toto dosednutí je na povrchu registrováno jako tlakový náraz. Aby náraz neměl škodlivé účinky na kolonu pažnic, dotláčí se posledních 0,5 m3 výplachu se sníženou litráží a zvýšenou obezřetností. Maximální tlak při nárazu přihlíží na provozní vlastnosti pažnic a je uveden v technologickém postupu cementace. Když to dovolí pevnost zacementované kolony na kolaps a když zpětné ventily pracují spolehlivě, musí být kolona po cementaci otevřená. Když některý z uvedených bodů nelze dodržet, musí kolona zůstat pod tlakem alespoň do doby tuhnutí cementu stanovené rozborem.

4.3 Technologie dvoustupňové (vícestupňové) cementace pažnicové kolony

Úvodem k vícestupňovým cementacím nutno uvést, že první (spodní) stupeň, tedy první dávka cementové směsi je zatláčena patou pažnic do mezikruží. Další (vyšší) stupně jsou začerpávány přes posuvné cementační objímky, které jsou umístěny v pažnicové koloně.

Vícestupňové cementace mají své opodstatnění z několika závažných důvodů:

- geologických,

- technických,

- ekonomických.

Geologické důvody mají svou platnost tam, kde ve statigrafickém profilu vrtu jsou přítomny takové vrstvy nebo intervaly, které jsou charakteru nízkotlakého, ztrátového nebo jinak geologicky nepříznivé. V těchto a podobných případech nutno volit takový způsob cementace, který v zásadě nezhorší nestabilitu těchto vrstev, resp. jejich negativní projevy. Tedy úlohou cementové směsi je, aby v okolí uvedených vrstev byla čerpána bez nadměrných tlaků, resp. je třeba se takovým intervalům vůbec vyhnout.

Technické důvody vstupují do popředí tehdy, je-li požadován cementový sloupec značně velký a není technicky dostatečná záruka kvalitního provedení řádné izolace mezikruží. Toto může nastat v případě požadavku zvláště velkého množství cementu, žádoucí vzestupné rychlosti, a tím i odpovídajícího proudění cementové směsi v mezikruží, očekávaných vysokých tlaků při vytláčení cementu do mezikruží, resp. časového omezení vlastní operace vlivem dané doby počátku tuhnutí cementu při vyšších teplotách, tlacích apod.

Ekonomické důvody vznikají tehdy, kdy je žádoucí u hlubokých technických, resp. těžebních kolon tyto zabezpečit jen intervalově sloupcem cementu podle přehodnoceného statigrafického profilu, tedy kde zacementování celého profilu vrtu by bylo nehospodárné a z jiných důvodů nepotřebné.

Z výše uvedených důvodů je proto důležité předem správné určení hloubky pro zařazení cementační objímky, přičemž ještě k těmto důvodům přistupuje již podtržená okolnost řádné přípravy vrtu, aby kolona pažnic byla dopažena do projektované hloubky, v opačném případě (nedopažení) se stává účel cementační objímky více méně bezpředmětný a zkomplikuje celou rozvahu cementace.

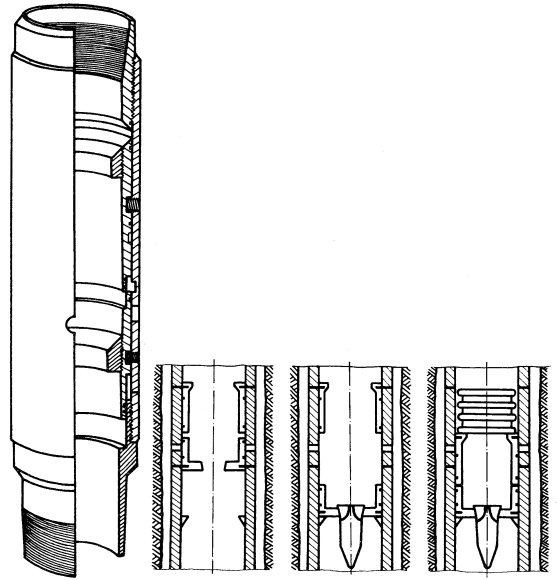

Technologie provádění vícestupňových cementací je demonstrována na metodě dvoustupňové cementace.

Dvoustupňová cementace se provádí nejčastěji pomocí tzv. dvoustupňové objímky umístěné ve vhodné hloubce v koloně pažnic. Je to v podstatě vsuvka mezi pažnicemi opatřená otvory pro výtok cementové směsi (tzv. okny), které lze otevírací zátkou (bombou) otevřít a další zátkou uzavřít.

Běžná dvoustupňová cementace probíhá např. takto:

- za první, spodní zátkou se do pažnic začerpá potřebné množství cementové směsi k zaplnění 1. stupně;

- vhodí se druhá zátka, tj. horní zátka 1. stupně a začerpává se výplach. První zátka projde až ke své nárazové desce. Tlakem se její pružné límce ohrnou a cementová směs prochází patou do mezikruží. Cementace 1. stupně končí nárazem druhé zátky do sedla druhé nárazové desky;

- nyní může následovat přestávka (příprava směsi pro 2. stupeň nebo zatuhnutí 1. stupně);

- do pažnic se vhodí tzv. otevírací bomba, která vlastní tíhou klesá výplachem až do sedla v dvoustupňové objímce. Do hloubky 1.000 m padá obvykle asi 25 minut. Zvýšením tlaku v koloně na 3 – 7 MPa bomba posune otevírací prstenec v objímce, který odkryje cementační okna;

- vhodí se spodní zátka 2. stupně (pokud se použije), následuje vypočtený objem cementové směsi 2. stupně;

- vloží se horní zátka 2. stupně, která po dosednutí do sedla v dvoustupňové objímce uzavírá druhým posuvným prstencem cementační otvory.

1 – zatláčecí kapalina, 2 – horní zátka I. stupně, 3 – cementová směs, 4 – posuvná cementační objímka, 5 – sedlo uzavírací zátky II. stupně, 6 – cementační otvory, 7 – sedlo otvírací bomby, 8 – sedlo horní zátky I. stupně, 9 – spodní zátka I. stupně, 10 – sedlo spodní zátky I. stupně, 11 – zpětný ventil, 12 – pata pažnice, 13 – otvírací bomba, 14 – horní zátka I. stupně v sedle, 15 – zpětný uzavřený ventil, 16 – zatláčecí kapalina, 17 – uzavírací zátka II. stupně, 18 – cementační otvory, 19 – otvírací bomba v sedle, 20 – uzavírací zátka II. stupně v sedle, 21 – cementační uzavřené otvory Obr. 10: Dvoustupňová cementace s použitím bomby a zapažnicového pakru

4.4 Kontrola kvality cementace

Po uplynutí cementační přestávky se zpravidla přistupuje ke kontrole kvality provedené cementace.

Poloha hlavy cementu (pokud směs nevyšla až na povrch) se zjišťuje termokarotáží nebo radiometrickými metodami. Termokarotáž zjišťuje velikost teploty ve vrtu. V intervalu, kde je za kolonou cement, je zvýšená teplota v důsledku hydratačního tepla uvolněného při tuhnutí cementu.

Dokonalost zaplnění mezikruží cementovým kamenem a stupeň jeho vazby na pažnice a horninu lze posoudit pomocí akustické karotáže, tzv. cement-bond-log (CBL). Princip metody spočívá v tom, že nezacementovaná pažnice vede dobře akustický signál, zatímco dobře zacementovaná vykazuje silný útlum signálu. Ze záznamu CBL lze pak vyčlenit úseky podle kvality vazby cementového kamene. Přesné a věrohodné výsledky CBL se však získají jen kvalitním zařízením, dobře zkalibrovaným a při pečlivé centraci aparatury v pažnici.

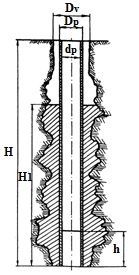

5 Výpočet cementace

Základní výpočet cementace vrtu je demonstrován na příkladu nejvíce používané metody jednostupňové cementace patou pažnicové kolony. Výpočet cementace obsahuje dvě části a to:

- objemové výpočty, pro stanovení objemu cementové směsi, potřebného množství cementu a záměsové vody. Při tomto výpočtu se vychází ze standardní geometrie vrtu,

- tlakové výpočty pro stanovení maximálního tlaku v průběhu cementace, potřebné pro dimenzování čerpacích agregátů.

Objem cementové suspenze, který je potřebný k utěsnění mezikruží vrtu, je objem určený z nominálního průměru vrtu, vnějšího průměru pažnic a požadované délky cementového sloupce a objem kaveren (V3). U primárních cementací k tomuto objemu připočteme objem sloupce cementové suspenze uvnitř pažnice, od její paty (resp. od čela vrtu) po nárazovou desku. V souladu s obr. 11 je celkový objem cementové suspenze VCS:

Obr. 11: Schéma rozložení cementové suspenze pro výpočet

Obr. 11: Schéma rozložení cementové suspenze pro výpočet

Očekávaný tlak na konci cementace před nárazem se určí součtem tlaku vzniklého rozdílem hydrostatických tlaků v pažnicích a mezikruží – p1 a tlak z hydraulických odporů proudění cementové suspenze a výplachu p2

kde

Určit přesně tlakové ztráty z hydraulických odporů p2 je problematické, proto používáme přibližné metody. Pro cementaci většího rozsahu je nutné hydraulické odpory vypočítat podle reologických a hmotnostních podmínek výplachu a cementové suspenze.

Při stanovení dovoleného času cementace je nutné vycházet z rozhodujícího kritéria cementové suspenze a to je začátek jejího tuhnutí – tZ.T.. Zároveň se doporučuje vytvořit na každých 1 000 m vrtu časovou rezervu 5 až 10 minut. Dovolený čas cementace tdov v minutách musí tedy odpovídat začátečnímu času tuhnutí a uvedené časové rezervě:

Do hloubky vrtu 2 000 m se použije kratší časová rezerva (5 minut), při větší hloubce vrtu se použije 8 až 10 minut na 1 000 m.

Počet cementačních agregátů (n) se určí ze vztahu

kde tCA je čas cementace jedním agregátem. Rovná se součtu času potřebného na zatlačení cementové suspenze do pažnic tp a času potřebnému na zatlačení výplachu do pažnic a cementové suspenze do mezikruží tM a času potřebnému na uvolnění cementační zátky, která se volí cca 10 minut. Tedy

Výpočet ostatních metod cementace má obdobný postup se zohledněním příslušných specifických geometrických odlišností a hydraulických podmínek ve vrtu.