Technika a technologie hlubinného vrtání

1.1 Pohonné zařízení vrtných souprav

1.2 Těžní zařízení vrtných souprav

1.3 Vrtací zařízení vrtných souprav

1.3.1 Nárazová vrtací zařízení

1.3.1.2 Hydraulická ponorná vrtací kladiva

1.3.2 Rotační vrtací zařízení

1.4 Proplachové zařízení vrtných souprav

1.4.1 Výplachová čerpadla

1.4.2 Další části poplachové systému

1.4.3 Zařízení pro odstraňování vrtné drtě

1.5 Bezpečnostní zařízení vrtných souprav

1.6 Měřicí a regulační zařízení vrtných souprav

4.1 Vřetenové vrtné soupravy

4.1.1 Vrtné soupravy řady ZIF a SBA

4.2.1 Vrtné soupravy řady Diamec

4.2.4 Vrtné soupravy řady ACKER

4.2.5 Lafetové vrtné soupravy pro důlní vrtání

4.3 Vrtné soupravy víceúčelové

4.4 Vrtné soupravy s rotačním stolem

4.4.1 Vrtné soupravy řady URB

5.1 Lehké vrtné soupravy

5.2. Středně těžké a těžké vrtné soupravy

5.2.1 Vrtné soupravy řady IDECO

5.2.2 Vrtná souprava Bentec 350 AC

5.3 Soupravy pro podzemní opravy sond

5.3.2 Soupravy IDECO DIR-110 a IDECO DIR-3007

5.4 Současný stav vývoje a modernizace vrtných souprav pro rotační plnoprofilové vrtání

5.4.1 Vrtné soupravy typu HH Drillmec

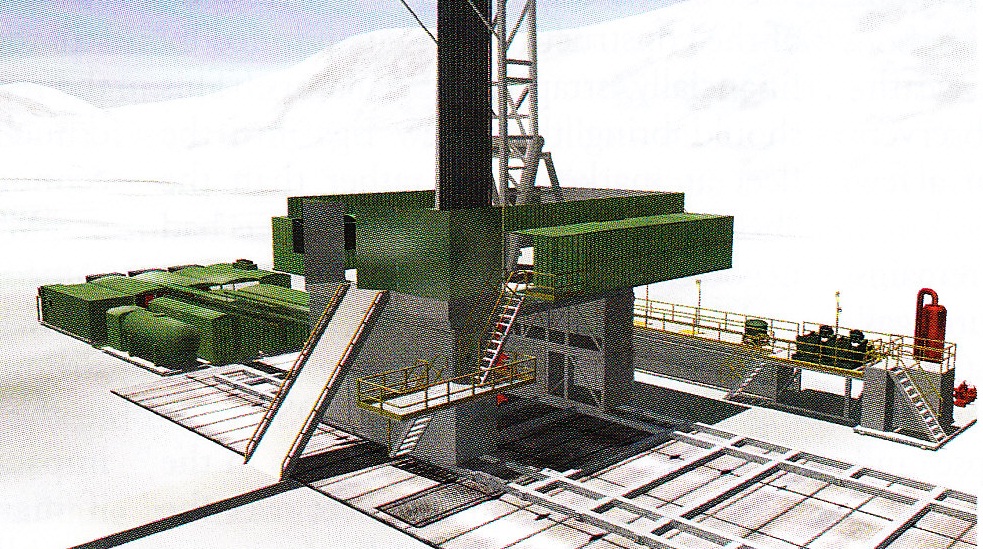

5.4.2 Vrtné soupravy typu LOC Huisman

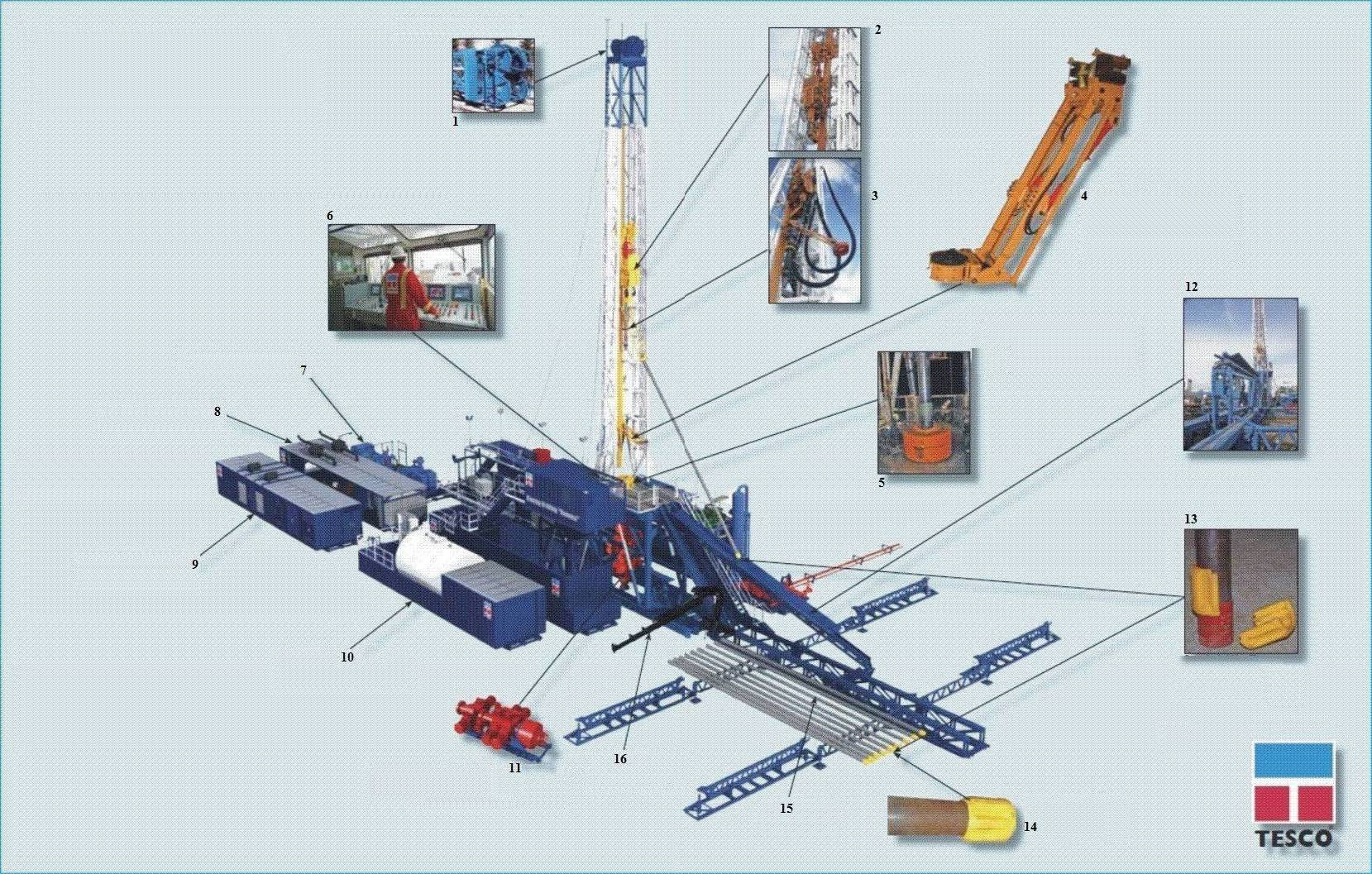

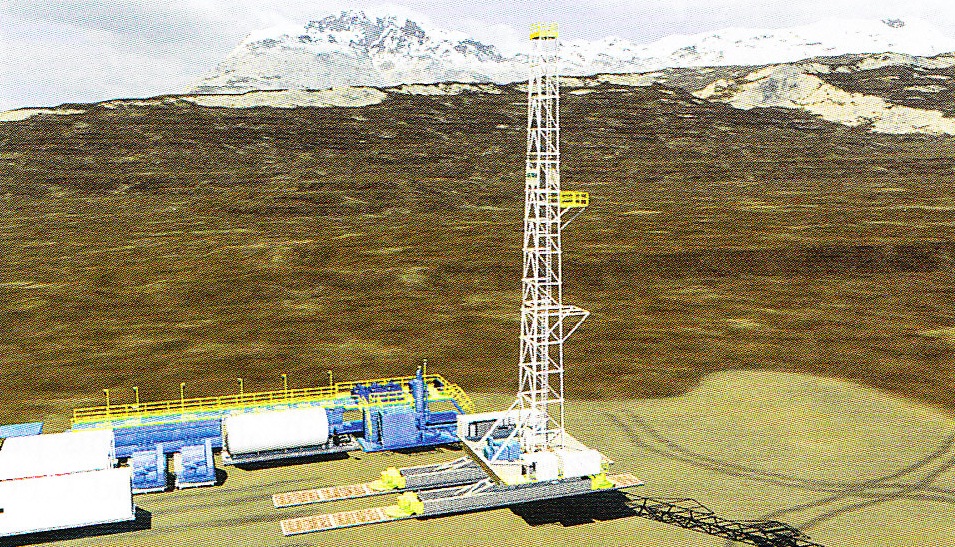

5.4.3 Vrtné soupravy typu CDR HA TESCO

5.5 Další inovace vrtných souprav a vrtného zařízení pro vrtání na povrchu

5.5.1 Vrtná souprava „Ultra Rig“ společnosti Global Energy Services

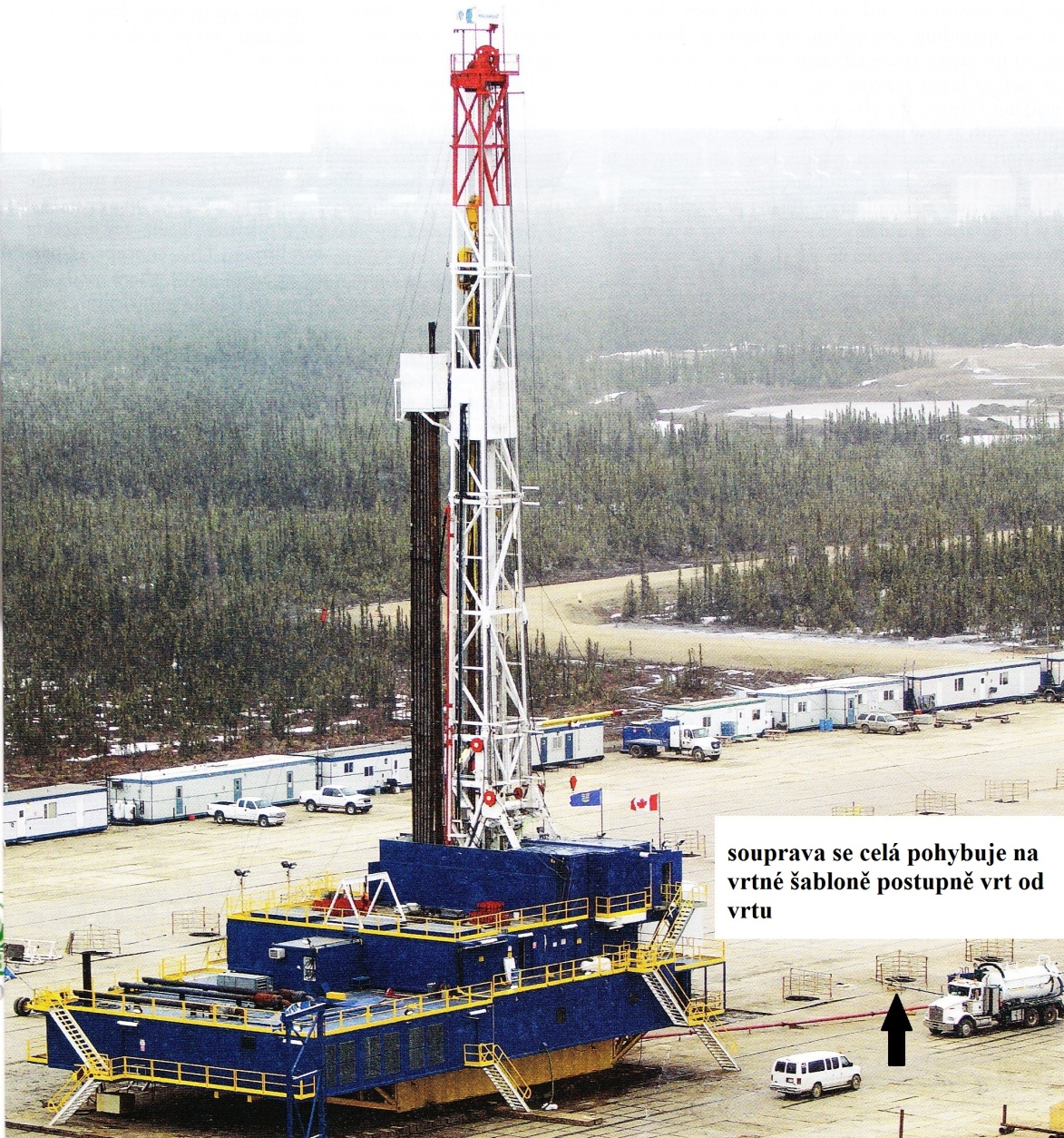

5.5.2 Vrtné soupravy typu PACE společnosti Nabors Canada

5.5.3 Vrtné soupravy řady Sparta společnosti Integrated Drilling Equipment

5.5.4 Vrtný systém PaDSRig společnosti Grey Wolf, Inc.

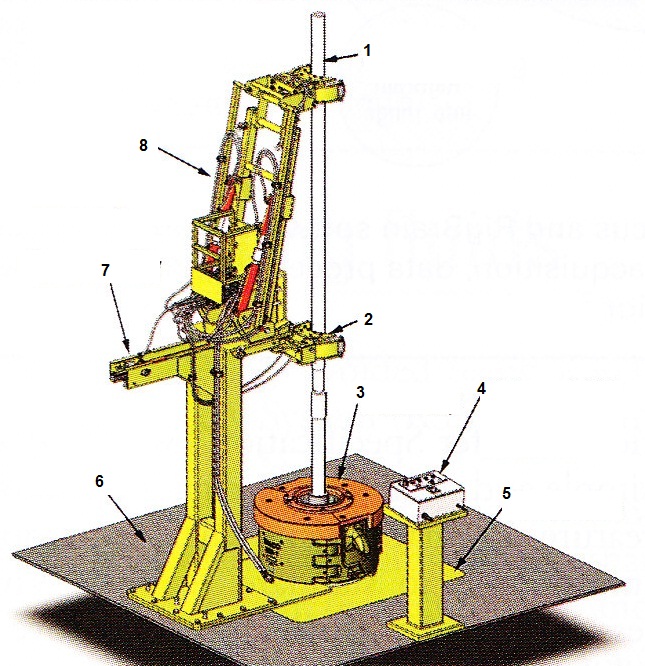

5.5.9 Posuvná rotační hlava (top drive) typu VFD, klínové zařízení s pohonem (power spider) a systém nastavování vrtné kolony (stabbing system)

5.6 Perspektivy dalšího vývoje vrtných souprav pro rotační plnoprofilové vrtání

Technika pro provádění vrtných prací

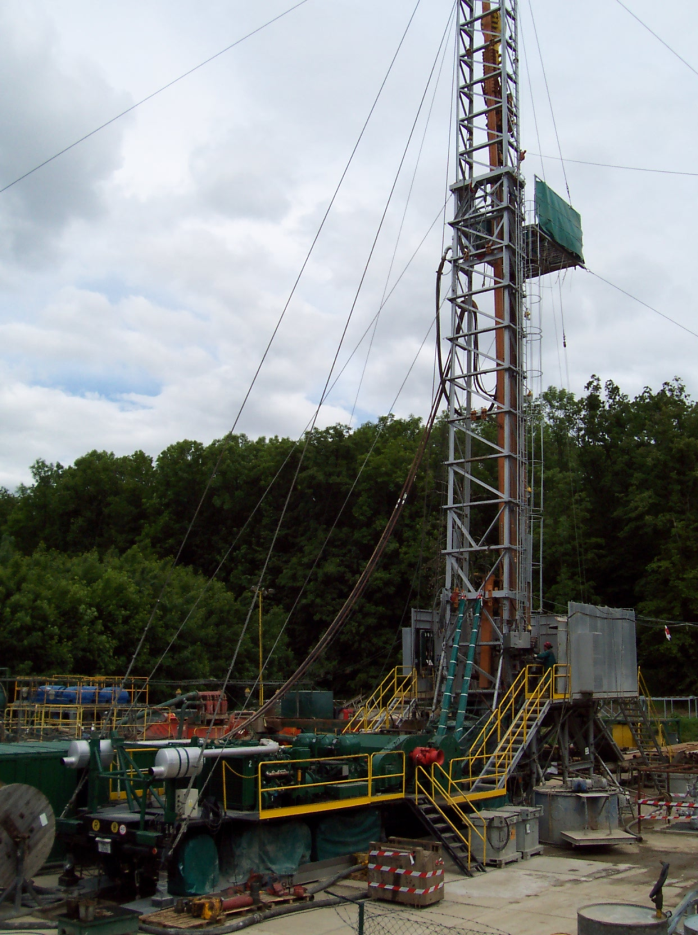

Technika pro provádění vrtných prací je prezentována tzv. vrtnými soupravami. Vrtné soupravy a jejich příslušenství představují v současnosti kompaktní sestavu moderních a technicky náročných strojů a zařízení. Na rozdíl od jiných strojních zařízení pracují vrtné soupravy ve ztížených terénních a povětrnostních podmínkách.

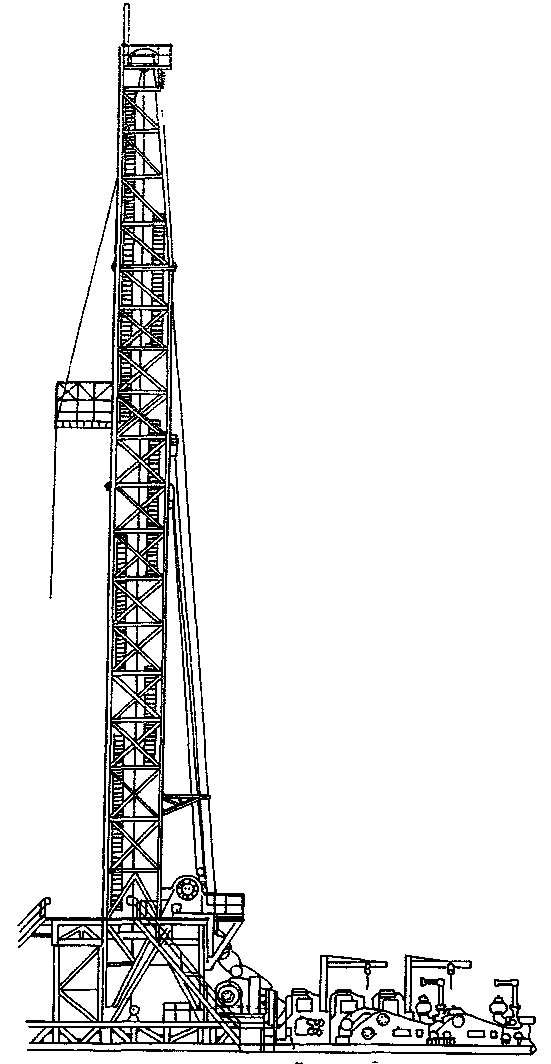

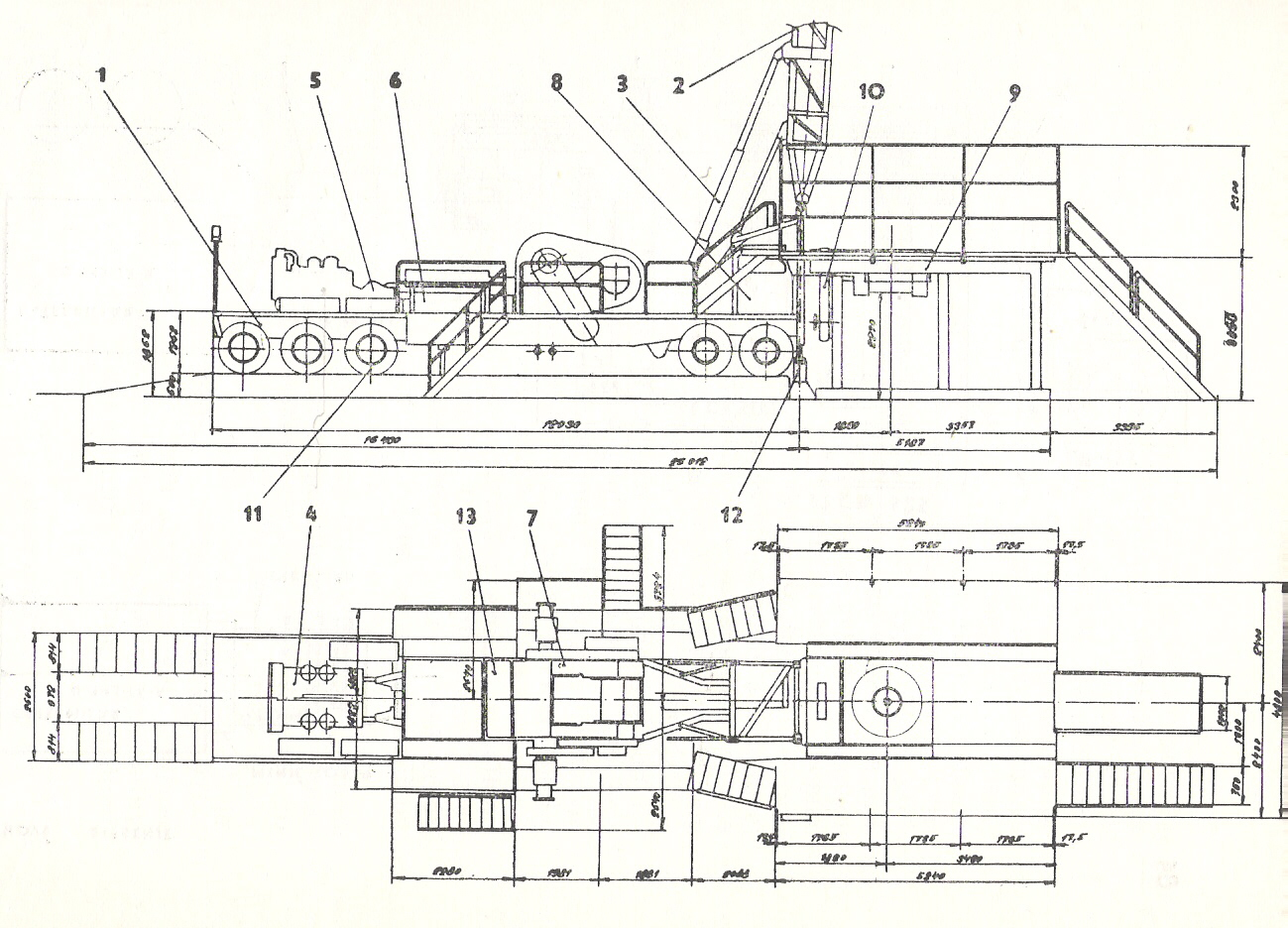

Vrtná souprava (obr. 1) je sestavená z komplexu strojů a zařízení umožňujících rozpojovat horninu na čele vrtu, získávat vzorek horniny, vykonávat manipulaci s vrtným nářadím, očisťovat dno vrtu a vynášet rozrušenou horninu na povrch (případně vrtné jádro při jádrovém vrtání), zabezpečovat stěny vrtu a některé další operace, které jsou potřebné pro využití vrtu pro daný účel. Vzhledem k rozvoji různých způsobů hlubinného vrtání existuje i celá řada velmi odlišných vrtných souprav. Lze-li použít u dané vrtné soupravy jedinou vrtnou technologii, označují se takové soupravy jako jednoúčelové, při použití několika technologií jde o soupravy kombinované – víceúčelové.

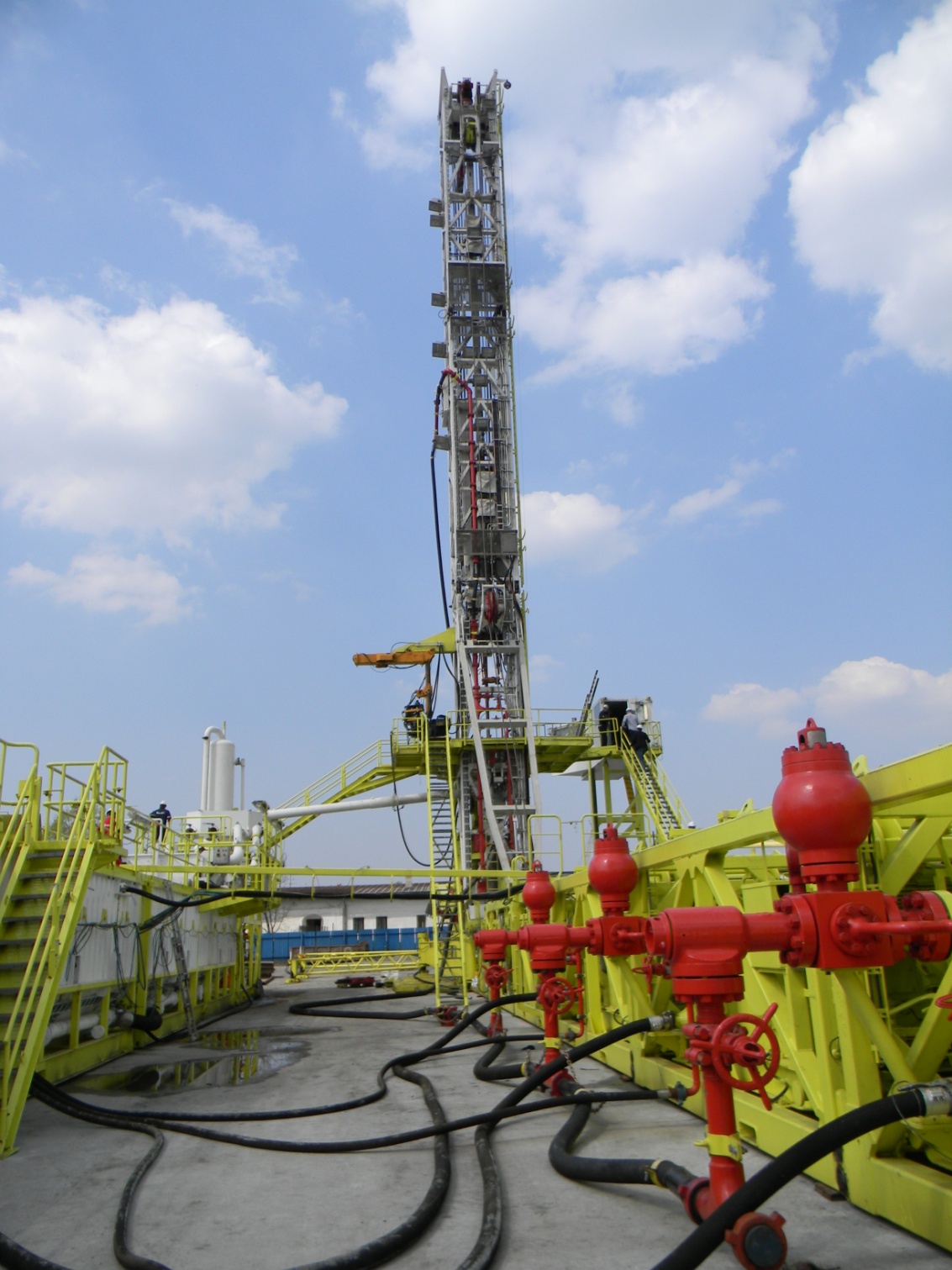

Obr. 1: Vrtná souprava LOC 400

Obr. 1: Vrtná souprava LOC 400

1 Hlavní funkční celky vrtných souprav

Vrtná souprava má šest hlavních funkčních celků:

a) pohonné zařízení (obr. 2):

- pohonné motory – elektrický, spalovací, vzduchový,

- převody – reduktor, rychlostní skříň, hydraulický měnič, spojky,

- regulátory – spouštěč, startér apod.,

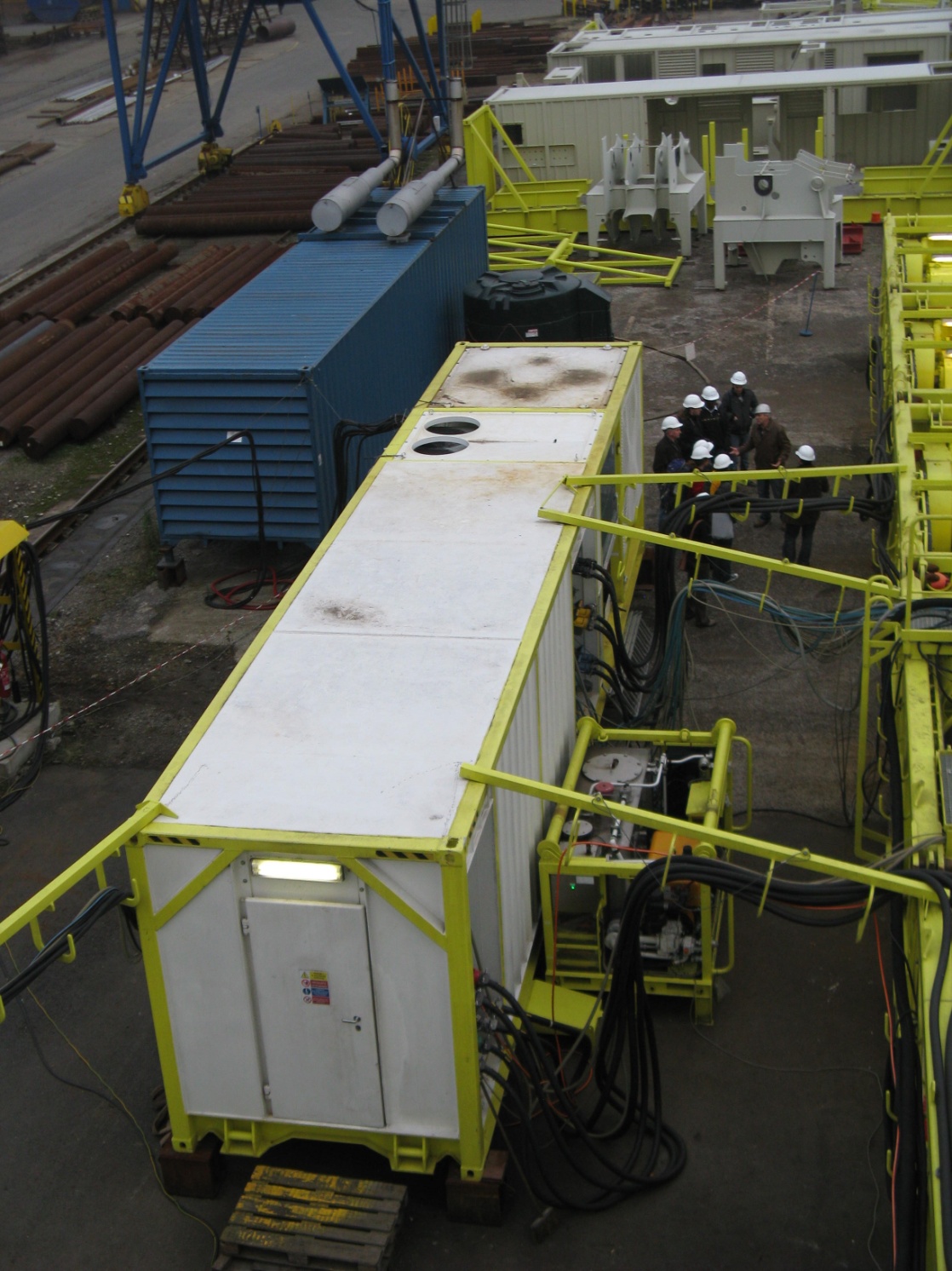

Obr. 2: Pohonný agregát vrtné soupravy LOC 400

Obr. 2: Pohonný agregát vrtné soupravy LOC 400

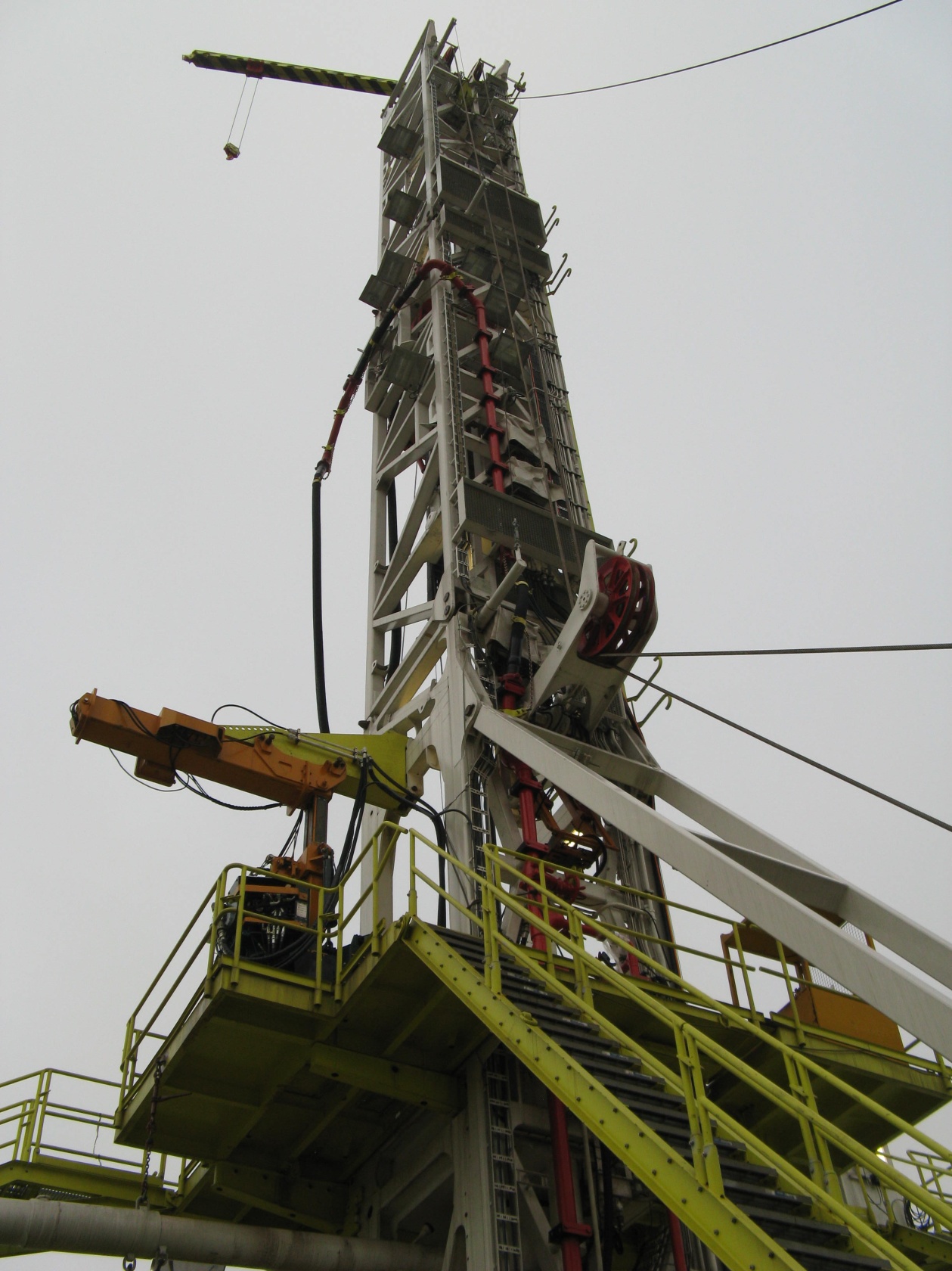

b) těžní zařízení (obr. 3):

- převodové prvky – řetězové převody, ozubené převody, lanové převody, hydraulické převody,

- ostatní časti těžních zařízení vrtných souprav (vrtný vrátek, kladkostroj, vrtný hák, vrtné věže, stožáry),

Obr. 3: Těžní zařízení vrtné soupravy LOC 400

Obr. 3: Těžní zařízení vrtné soupravy LOC 400

c) vrtací zařízení (obr. 4):

- vrtací zařízení při rotačním vrtání (rotační stoly, vrtná vřetena, rotační hlavy, ponorné vrtací motory),

- vrtací zařízení při vrtaní pomocí energie úderu,

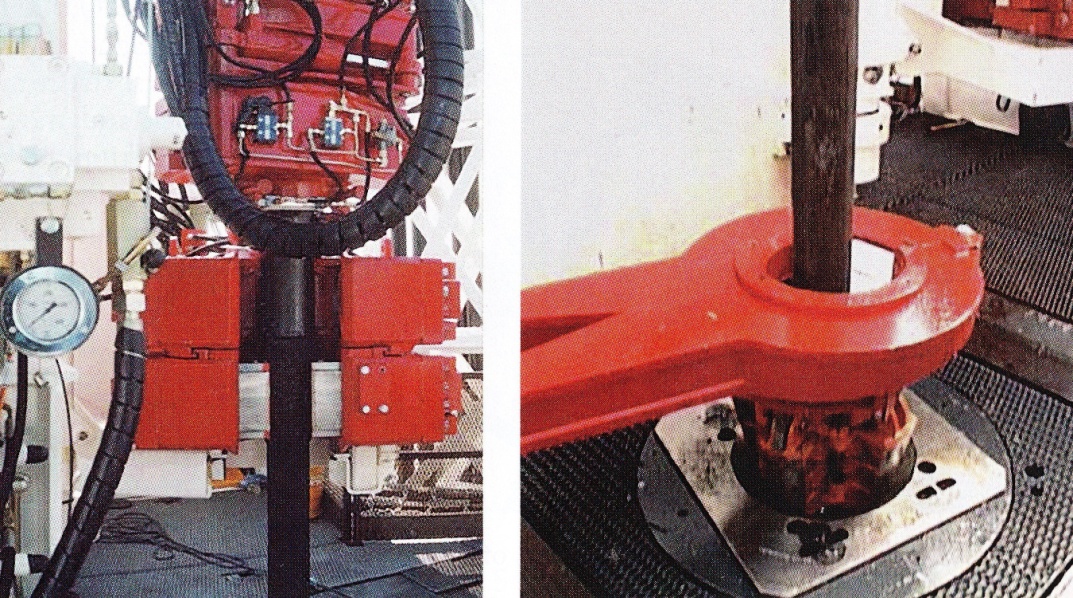

Obr. 4: Rotační stůl vrtné soupravy BIR 7585

d) proplachové zařízení (obr. 5): výplachová čerpadla, výplachové hlavy a hadice, očisťovací zařízení výplachové kapaliny, výplachové nádrže, odkalovací jamy a další,

Přehrát video Obr. 5: Proplachové zařízení vrtné soupravy LOC 400

Obr. 5: Proplachové zařízení vrtné soupravy LOC 400

e) bezpečnostní a ochranná zařízení, která slouží k ochraně pracovníků a k ochraně vrtného zařízení:

- ochrana života a zdraví pracovníků,

- bezpečnostní zařízení vrtné soupravy (kryty na rotujících částech, bezpečnostní pojistky, záchranná lana apod.),

- bezpečnostní zařízení vrtu (úsťové uzávěry – preventry, viz. obr. 6),

Obr. 6: Bezpečnostní zařízení vrtu (preventr)

Obr. 6: Bezpečnostní zařízení vrtu (preventr)

f) měřící a regulační zařízení (obr. 7) ke sledování průběhu vrtání a zajištění údajů pro regulaci: manometry, otáčkoměry, přístroje k měření krouticího momentu, průtokoměry, přístroje na měření parametrů výplachové kapaliny, podávací automaty, různá signální zařízení (přehřátí motoru, zastavení průtoku výplachové kapaliny, přetížení vrtné věže apod.), tunometry.

Obr. 7: Měřící zařízení vrtné soupravy BIR 7585

Obr. 7: Měřící zařízení vrtné soupravy BIR 7585

1.1 Pohonné zařízení vrtných souprav

Do tohoto funkčního celku náleží:

- pohonný motor – elektrický, spalovací, vzduchový,

- převody – redukce, rychlostní skříň, hydraulický měnič, spojky,

- regulace – spouštěč, startér apod.

Podle spotřeby energie se dělí veškeré spotřebiče ve vrtném zařízení na:

1) hlavní spotřebiče – jsou spojeny přímo s vrtáním. Je to těžní, vrtací a proplachové zařízení. Práce těchto hlavních spotřebičů ve vrtném zařízení je následující:

- těžní zařízení pracuje vždy samostatně,

- vrtací a proplachové zařízení pracuje v kombinaci,

- pracuje jen proplachové zařízení (výplachové čerpadlo – proplach vrtu). Motor se dimenzuje na tu kombinaci, která vykazuje nejvyšší spotřebu energie.

2) vedlejší spotřebiče – nepřímo spojené s vrtným procesem, určené pro pomocná zařízení, jako jsou:

- agregáty na očišťování výplachu,

- míchačka na výplach,

- osvětlovací agregáty,

- čerpadlo pro zdroje vody apod.

Druhy pohonů, používané v hlubinném vrtání, jsou prakticky všechny současné druhy motorů – elektrický, spalovací a vzduchový. Následkem svých různých pracovních charakteristik jsou pro tento účel různě vhodné a při srovnání podle nejdůležitějších požadavků, které na pohon klade vrtný provoz, se dochází k závěru, že hlavním požadavkům vrtného provozu vyhovuje nejlépe elektromotor a hned za ním spalovací motor.

Přesto však většina vrtných souprav na světě je poháněna spalovacími motory, a to hlavně z důvodu nedostatku či nedostupnosti elektrické energie. Státy s bohatými zdroji elektrické energie zavádějí intenzivně elektrifikaci vrtného parku.

Srovnají-li se tyto vlastnosti spalovacích motorů s příslušnými vlastnostmi elektromotoru, nutno konstatovat, že:

- přetížitelnost u elektromotorů je tak veliká, že je možno volit výkon na normální (pracovní) zatížení,

- regulace je dobrá a jednoduchá, bez rychlostní skříně,

- krouticí moment je konstantní, a tedy není třeba třecí spojky,

- reverzace je proveditelná přímo v motoru obrácením směru toku proudu,

- spouštění motoru je snadné, pouhým zapojením proudu.

Z toho je patrné, že elektromotor, zvláště na stejnosměrný proud, je ideálním pohonným motorem pro vrtnou soupravu.

V systému pohonů vrtných souprav je ve velké míře rozšířené použití hydraulických spojek a hydraulických měničů. Hydraulické převody dosáhly rozšíření hlavně pro možnost plynulé změny převodového poměru, výhodných vlastností pro tlumení dynamických rázů a možnost startování motoru při zatížení na výstupním hřídeli.

1.2 Těžní zařízení vrtných souprav

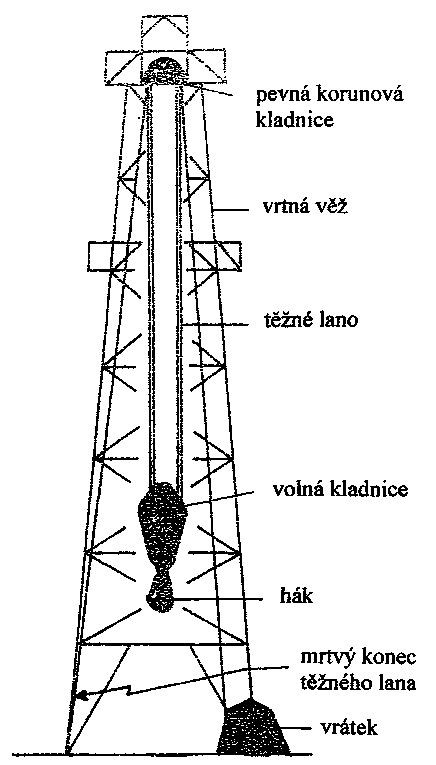

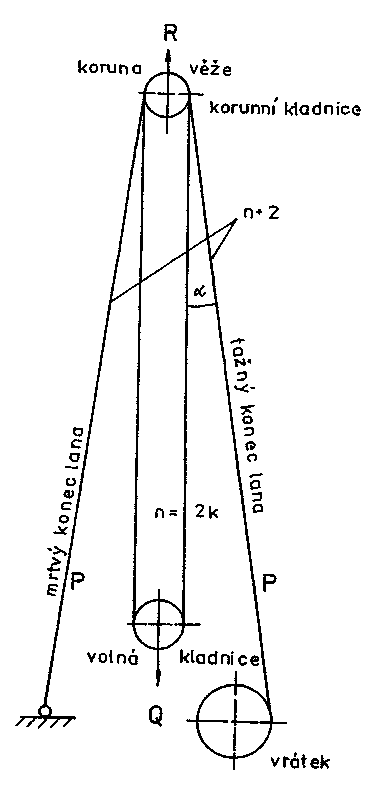

Těžní zařízení (obr. 8) vrtných souprav slouží ke zvedání a zapouštění vrtné a pažnicové kolony ve vrtu a dalším pomocným pracím.

Obr. 8: Těžní zařízení vrtné soupravy BIR 7585

Obr. 8: Těžní zařízení vrtné soupravy BIR 7585

Skládá se z těchto hlavních částí:

- vrtný vrátek,

- kladkostroj (těžní lano, korunová kladnice, volná kladnice a hák),

- vrtná věž (vrtný stožár, vrtný jeřáb apod.).

Obr. 9: Hlavní části těžního zařízení vrtné soupravy

Maximální tah, který vrátek může vyvinout v laně nabíhajícím na buben, je důležitým charakteristickým znakem vrtné soupravy, zvláště pak rotarové. Udává se v (N) newtonech a je výchozí hodnotou pro konstrukci všech ostatních částí vrtné soupravy. Rozlišení vrtných souprav podle tohoto znaku uvádí tabulka č. 1.

| typy vrtných souprav | lehké | střední | těžké | |

| maximální tah na konci těžního lana (kN) |

jádrové vrtné soupravy | 10 | 20 – 30 | 30 - 50 |

| rotarové vrtné soupravy | 50 | < 100 | > 100 | |

Kladkostroje vrtných souprav se liší od sebe jednak nosností (a tedy i velikostí) a počtem kladek. Od jednoduchého kladkostroje malé jádrové soupravy se zvětšují až k mohutnému pětinásobnému kladkostroji nejsilnější rotarové vrtné soupravy.

V podstatě se každý kladkostroj skládá z těžního lana, korunové (pevné) a volné kladnice, spojené s vrtným hákem nebo bez něho. Lano je obvykle vedeno z bubnu vrátku na korunovou kladnici, odtud na volnou kladnici a znovu na korunovou kladnici a to tolikrát, kolik je kladek v kladnici. Tažný konec lana musí být spolehlivě upevněn na bubnu vrátku. Proto při nejspodnější poloze volné kladnice má být na bubnu vrátku ještě 10 – 15 závitů těžního lana nebo nejlépe celá jedna vrstva lana. Druhý, tzv. mrtvý konec lana, je upoután k základům věže. Tím se sice zvětšuje zatížení koruny věže, ale současně se zvyšuje její stabilita. Velikosti hodnoty tahu v mrtvém konci lana se užívá ke stanovení velikosti tíhy břemen zapouštěných do vrtu (vrtné a pažnicové kolony).

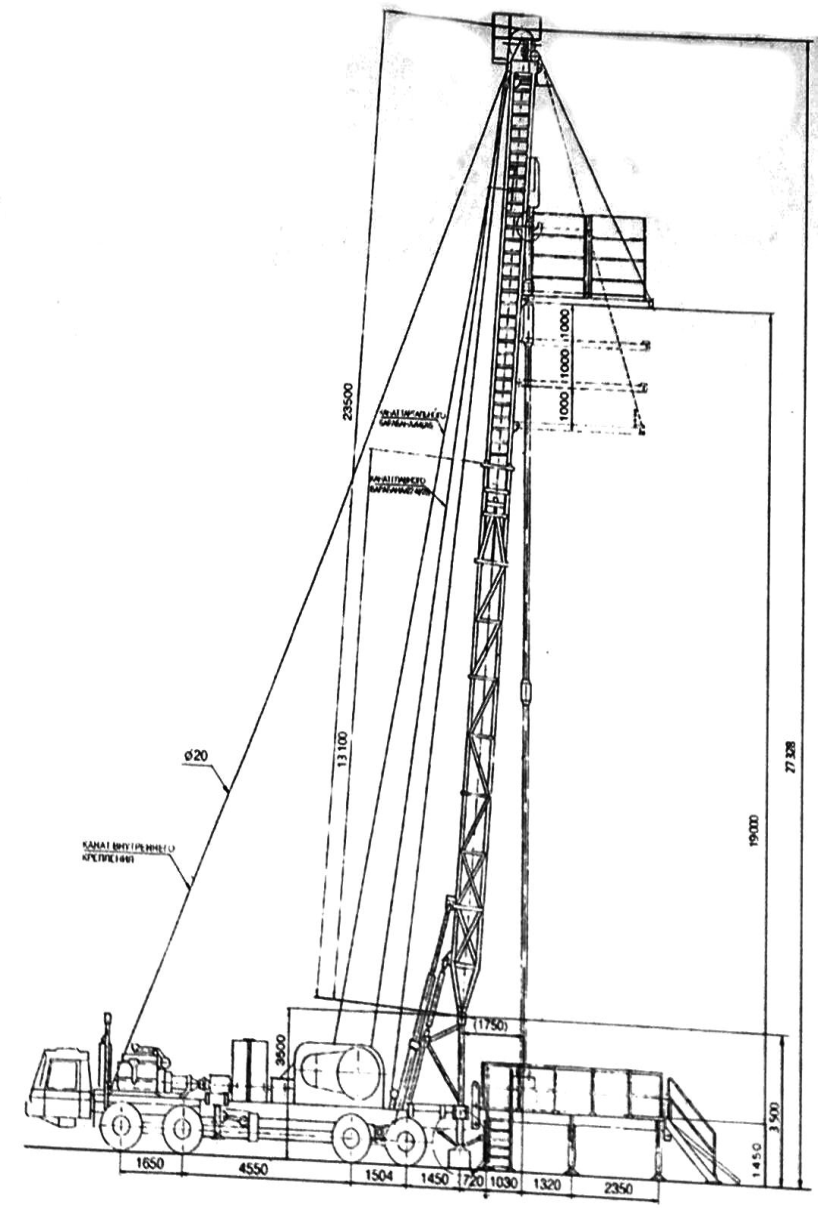

Ve funkci vrtné věže se používá celá řada různých konstrukcí. Používány byly věže o výškách 8 – 20 m čtyřnohé i třínohé. V poslední době vzrůstá velmi silně tendence nahradit všude kde je to možné, čtyřnohou věž vrtným stožárem, sklápěcím nebo výsuvným.

Požadavky kladené na vrtnou věž:

- vyhovující nosnost a dostatečná bezpečnost při přetížení,

- dostatečný pracovní prostor kolem ústí vrtu,

- dobrá viditelnost do nitra věže ze stanoviště vrtaře,

- volný průchod volné kladnice kladkostroje ve věži – od nejnižšího k nejvyššímu bodu věže,

- možnost použití různých vrátků s různým pohonem v téže věži vyvážené vrtné soupravy,

- stabilita věže proti překocení a pevnost proti zkroucení.

Tyto původní věže však měly mnoho nevýhod (obtížná montáž, doprava apod.) a proto byly nahrazeny vrtnými stožáry (obr. 10), které splňují nejen výše uvedené požadavky, ale nadto mají i mnoho výhod.

Obr. 10: Vrtný stožár průzorný

Z těchto hlavní je zejména snadná montáž, neboť vrtný stožár se dopravuje vlastně v celku, nerozebraný, na místě se pak jen vztyčí a vysune nebo sklopí. Přitom bezpečnost práce je u stožáru nesrovnatelně větší než u věže. Vrtných stožárů se objevilo mnoho konstrukcí. Zvláštní oblibu získaly tzv. průzorné stožáry, které mají tvar obráceného V. Vrtné stožáry nemají vlastní stabilitu a proto musejí být dokonale ukotveny v místech přesně stanovených statickým výpočtem (obr. 10).

Volba vrtných věží se řídí těmito podmínkami:

- projektovanou hmotností nejtěžší pažnicové nebo vrtné kolony při realizaci daného vrtu,

- instalovaným výkonem těžního zařízení vrtné soupravy,

- předpokládanou dobou realizace projektovaného vrtu, zvláště ve vztahu ke způsobu vrtání a transportu věže,

- použitým typem vrtného nástroje,

- technologickým způsobem vrtání,

- způsobem manipulace s vrtnou kolonou a stupněm jeho mechanizace, resp. automatizace,

- délkou pásu vrtných trubek.

Nosnost věže (R) – obr. 11 – se stanoví z nejtěžšího břemene zapouštěného do vrtu (nejtěžší pažnicová nebo vrtná kolona) v součtu s tahem v tažném a mrtvém konci lana. Přitom je nutné uvažovat samozřejmě i počet vinutí kladkostroje.

Obr. 11: schéma nosnosti vrtné věže

Podle schématu na obr. č. 11 platí:

kde Q – tíha břemene zapouštěného do vrtu, (N)

P – tah v tažném konci lana, (N)

n – počet nosných strun tažného lana, kdy

k – počet kladek ve volné kladnici

α - úhel náběhu tažného lana od vrátku k pevné kladnici.

Uvažuje-li se úhel (α) vzhledem k poloze vrátku na vrtném povalu a výšce věže, může se pak zvláště v případě vysokých vrtných stožárů u těžkých rotarových souprav provést zjednodušení

α = 0, → cos α = 1 a pak vztah 1):

Pro nosnost věže – reakci v koruně věže (R) pak platí

po úpravě s použitím vztahu (3):

Existuje tedy určitá hranice výšky vrtných věží, která byla stanovena

pro věže < 51 m,

pro stožáry < 45 m.

Proto u těžkých rotarových vrtných souprav, určených pro vrtání do velkých hloubek (4000 – 6000 m) nedochází k dalšímu nárůstu výšky věží (používají vrtné stožáry výšky 41 – 44 m), nýbrž k zesílení jejich konstrukce z důvodu zvyšování nosnosti.

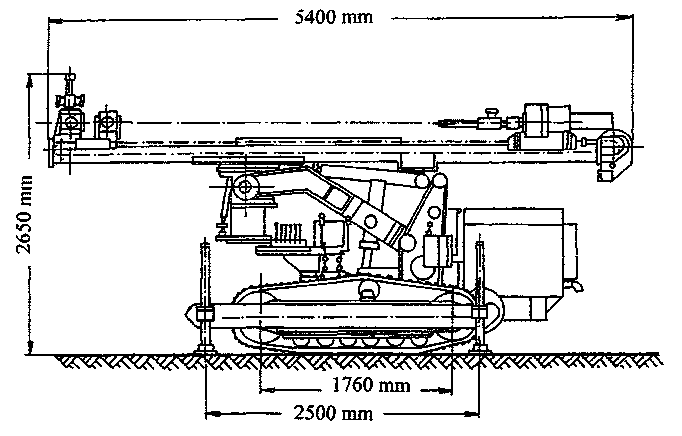

Při provádění průzkumných vrtů v důlních podmínkách však vytváří použití vrtných věží či stožárů značnou nevýhodu, neboť je nutné pro ně vyrazit nejdříve komoru nebo komín. Proto se začaly v těchto podmínkách s úspěchem používat vrtné lafety. Skýtají další výhodu také v tom, že lze jimi snadno vrtat nejen svislé vrty, ale i vrty ukloněné pod různými úhly od tížnice, vrty vodorovné i dovrchní, což se účelně využívá v hornictví a ve stavebnictví. Tyto výhody společně se snadnou manipulací a značnou mobilností lafetových vrtných souprav podnítily jejich rozšíření i pro vrtání z povrchu. V současnosti tvoří vrtné lafety hlavní součást těžního zařízení moderních vysokoobrátkových jádrových vrtných souprav používaných v geologickém průzkumu, i lafetových souprav v lomařství a stavebnictví (obr. 12).

Obr. 12: Lafetová vrtná souprava Salzgitter AB 403

Obr. 12: Lafetová vrtná souprava Salzgitter AB 403

Ve stavebnictví se při vrtání hlubokých velkoprůměrových vývrtů pro piloty využívá jako těžního zařízení také vrtné jeřáby. Využívá se k tomu standardní konstrukce jeřábů či bagrů na housenicovém podvozku s instalovaným vrtacím zařízením ve formě rotačního stolu s teleskopickou unášečkou jako např. souprava typu Terradrill apod.

1.3 Vrtací zařízení vrtných souprav

Vrtací zařízení dnes užívaná jsou v podstatě jen dvojího druhu:

- nárazové vrtací zařízení – vahadlo primární nebo sekundární,

- rotační vrtací zařízení – rotační stůl, rotační hlava, ponorná pohony.

Klasifikace vrtacích zařízení vrtných souprav podle způsobu rozpojování hornin a způsobu přenosu náhonu vrtného nástroje uvádí tabulka č. 2.

| způsob rozpojování hornin | náhon vrtného nástroje | |

| mechanicky shora přes vrtnou kolonu | ponorný | |

| nárazový | vahadla | hydraulická ponorná kladiva vzduchová ponorná kladiva |

| rotační | rotační stůl rotační hlava | vrtná turbina hydrostatický motor |

1.3.1 Nárazová vrtací zařízení

Do této kategorie patří zejména ponorná nárazová zařízení, ke kterým náleží pneuperforátory, prezentované vzduchovými ponornými vrtacími kladivy a hydroperforátory prezentované hydraulickými ponornými kladivy. Z těchto ponorných nárazových zařízení mají praktický význam především vzduchová ponorná kladiva. Způsobem vrtání náleží do rotačně-příklepného vrtání a představují moderní technický prvek v hlubinném vrtání. Princip spočívá v současném působení rotace a dynamických rázů, vyvozovaných ponornými kladivy.

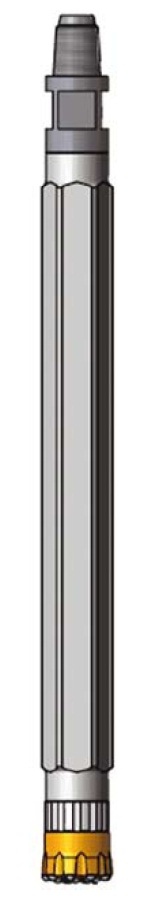

Vzduchová ponorná kladiva (obr. 13) využívají k vyvození rázu energii stlačeného vzduchu. Jako výplach se používá směsi vzduchu a vody, pro pohon kladiv stlačený vzduch. Pro kombinaci rotačního a rázového pohybu se používají hydraulické povrchové rotátory nebo kladiva s přerušovanou i plynulou rotací. Ponorných vzduchových kladiv lze použít i pro jádrové vrtání. Ponorné vrtací kladivo postupuje do vrtu na čele vrtné kolony, přímo za vrtným nástrojem.

Obr. 13: Ponorné vrtací kladivo COP 54 firmy Atlas Copco

Tato technologie hloubení vrtů je pravděpodobně nejefektivnějším způsobem rozpojování pevných a velmi pevných hornin v současnosti. Využívá na rozpojení horniny rotačně – příklepného způsobu vrtání, tj. současného působení rotace a dynamických rázů, vyvozovaných vrtacími kladivy a to povrchovými a ponornými. S použitím vrtacích kladiv nachází tento způsob rozpojování hornin stále širší uplatnění v těch oblastech, kde klasické rotační metody hloubení často selhávají a z hlediska dosahované rychlosti vrtání jsou neefektivní.

Podle pozice vrtacího kladiva vzhledem k vrtnému nástroji lze obecně rozdělit ponorná vrtací kladiva do dvou skupin:

- kladiva povrchová (vnější) – při vrtání zůstávají vně vrtu, do vrtu vstupuje pouze vrtný nástroj a vrtné soutyčí,

- kladiva ponorná.

Povrchová vrtací kladiva mají pneumatický pohon a používají se pro vrtání krátkých vývrtů pro trhací práce při razicích a dobývacích pracích. Naopak pro vrtání hlubinných vrtů dosáhla většího uplatnění ponorná vrtací kladiva.

Ponorná kladiva (obr. 14) lze použít takřka ve všech horninových prostředích. Jsou spolehlivá a ekonomicky výhodná i přes vyšší pořizovací náklady. Mají obecně rychlejší postup vrtání než jiné vrtné systémy, jsou i méně hlučná. Lze je bez problému použít v povrchových lomech, ve stavebnictví, při vrtání studní na vodu, pro geologický průzkum a v poslední době se využívají zejména pro hloubení vrtů pro tepelná čerpadla. Mohou ve vrtu pracovat samostatně nebo v kombinaci s pažícím systémem, který umožňuje současně s vrtáním zatahovat do vrtu i pažnice.

Obr. 14: Ponorné kladivo typu TRW - Megadril firmy Mission

Obr. 14: Ponorné kladivo typu TRW - Megadril firmy Mission

Vzduchová kladiva využívají k vyvození úderu energii stlačeného vzduchu. Nejdůležitější vlastností ponorného kladiva je jeho vysoká úderná síla, která je přenášena působením tlaku vzduchu na píst a na vrtné dláto bez toho, aby docházelo ke ztrátě energie ve vrtné koloně. Stlačený vzduch se využívá kromě toho i na odstranění odvrtaných úlomků ze dna vrtu. Kontinuálním čištěním dna vrtu stlačeným vzduchem se zabezpečuje úder dláta vždy na čisté neporušené dno vrtu. V důsledku toho vzniká úspora energie, protože odvrtané úlomky horniny nejsou dalšími údery dláta drobené na menší kousky. Krátké a rychlé údery dláta zabezpečují nejen optimální svislost vrtu, ale snižuje se i vliv abrazivnosti hornin na opotřebení dláta. Vrtná dláta jsou upravená tak, aby se dala použít pro různé typy ponorných kladiv. K dosáhnutí velké úderné síly a přesného průměru vrtu jsou vrtná dláta osazena wolfram-karbidovými hroty. Dláta se dají při částečném opotřebení opravovat speciálními bruskami přímo v terénních podmínkách.

Při pracovním výkonu ponorného kladiva je píst jediným pohybujícím se dílem celého zařízení. Pohyby pístu ve válci jsou vyvozovány stlačeným vzduchem od kompresoru. Ponorné kladivo je konstruováno tak, že při zvednutí nad dno vrtu se píst nepohybuje a dlátem ven prochází celé množství stlačeného vzduchu, což se využívá na odstraňování vody a vrtné drtě ze dna vrtu. Plynulá dodávka stlačeného vzduchu od kompresoru v odpovídajícím množství a tlaku je základním předpokladem optimální funkce vrtného kladiva. Aby se dosáhl plynulý a rovnoměrný tlak, musí se provést důkladné těsnění spojů celého vzduchového vedení od kompresoru až po vrtné kladivo. Těsnost spojů je potřebné vždy před nasazením kladiva zkontrolovat. Kompresor určený pro dodávku stlačeného vzduchu musí odpovídat parametry výkonu o 20 % vyššími než je třeba na příkon pro kladivo.

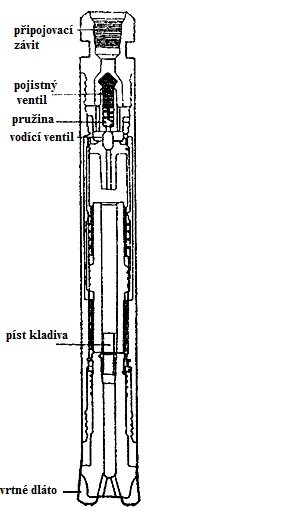

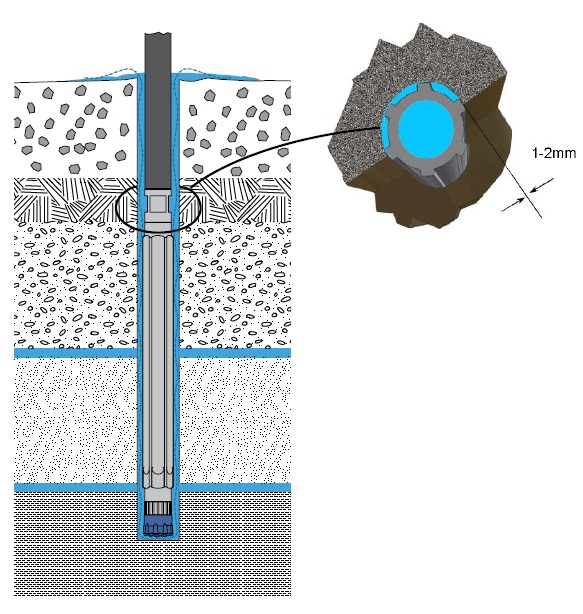

1.3.1.2 Hydraulická ponorná vrtací kladiva

Hydraulická ponorná vrtací kladiva jsou reprezentovaná vrtným systémem Wassara (výrobce Wassara AB, Švédko – obr. 15). Tento vrtný systém byl zkonstruovaný pro aplikace na povrchových i podzemních vrtných operacích, zejména pro vrtání v tvrdých a abrazivních horninách. Je možné ho použít i v kombinaci s průběžným pažením vrtu.

obr. 15: Ponorné kladivo Wassara se stabilizovaným pístovým obalem ve standardním provedení

obr. 15: Ponorné kladivo Wassara se stabilizovaným pístovým obalem ve standardním provedení

Použití vody pro přenos energie k ponornému kladivu přináší specifické charakteristické rysy ve srovnání s konvenčními vzduchem poháněnými ponornými i povrchovými kladivy. Jsou to:

- nízká spotřeba energie,

- čistější pracovní prostředí,

- minimální úklon vrtu,

- vysoký výstupní výkon,

- minimální dopad na okolní horninovou formaci.

Vodou poháněné ponorné kladivo, s pouze dvěma pohyblivými částmi, pístem a ventilem, je osvědčené zařízení pro svoji spolehlivost v těžkých vrtných podmínkách. Voda s tlakem až 180 barů je použita pro pohon nárazového mechanismu kladiva. Když voda opouští kladivo, má nízký tlak a velmi malou výstupní rychlost a pracuje jako kapalina pro proplach vrtu. S nízkou vzestupnou rychlostí toku v mezikruží vrtu v rozsahu 0,5 – 2,5 m/sec., vynáší voda vrtnou drť na povrch a tak vrt čistí.

Hydrostatický sloupec, vytvořený ve vodou naplněném vrtu pomáhá zajišťovat stabilitu stěn vrtu a chránit ji před zborcením při vrtání přes souvrství ovlivněné tíhou nadloží nebo porušené puklinami. Ve formacích bohatých na vodu chrání tento hydrostatický tlak sloupce vody právě prováděný vrt před vstupem vody z této horninové formace a jejím výtokem na povrchu.

Protože vůle mezi vrtnými trubkami a stěnou vrtu je velmi malá, je kladivo účinně vedeno a vytváří přímější vrt (obr. 16). Úklonný faktor vrtu vrtaného stabilizovaným kladivem je obvykle 0,5 – 1 stupeň. Použití stabilizovaných kladiv a vrtných trubek je normálním vrtným postupem.

obr. 16: Schematické znázornění stabilizace ponorného kladiva

obr. 16: Schematické znázornění stabilizace ponorného kladiva

Jelikož je vrt při vrtání vždy vyplněn vodou, lze zabránit riziku problematického vrtání při provrtávání horninových formací bohatých na vodu. Na příklad, dokonce při vrtání hlubokých geotermálních vrtů může být dosažena vysoká rychlost vrtání, když voda v horninové formaci není ovlivněna vrtáním. S nízkými ztrátami energie může být prodloužen hloubkový dosah a mohla by být dosažena hloubka vrtu až 500 m bez použití zvláštních prostředků.

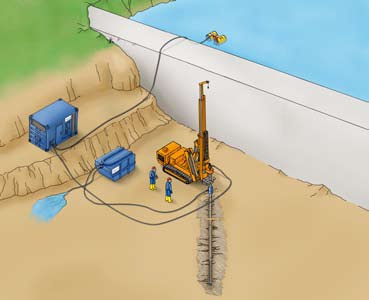

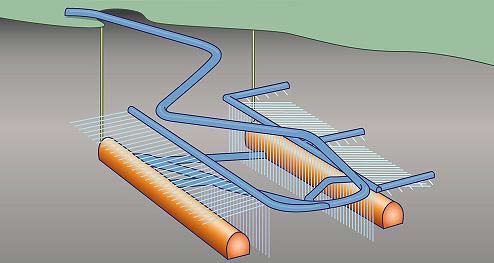

Systém vrtání s ponorným hydraulickým vrtacím kladivem se využívá v rozmanitých podmínkách a na různých aplikacích. Ve stavebnictví je to například vrtání injektážních a těsnících vrtů ve velmi pevných horninách pod přehradní hrází (obr. 17). Tento vrtný systém umožňuje také vrtání pilotážních vrtů pro zakládání staveb v zastavěných městských areálech (obr. 18).

Obr. 17: Vrtání ponorným kladivem s průměry od 60 mm do 165 mm

Obr. 18: Vrtání vrtů pro piloty a kotvy v nestabilních zeminách a horninách průměrem od 114,3 do 219,1 mm s průběžným pažením

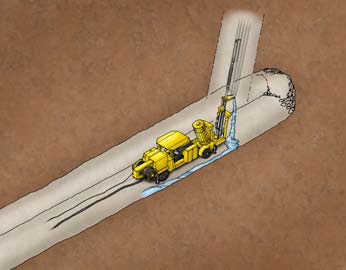

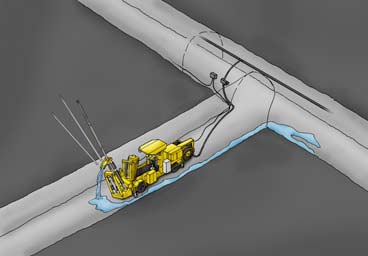

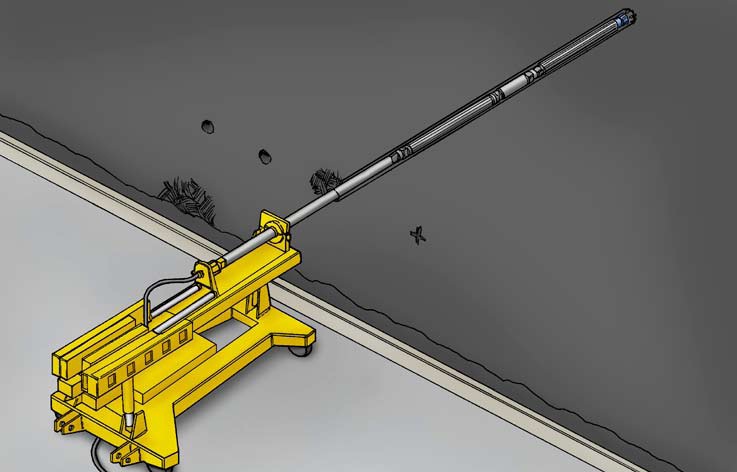

Další významnou oblastí použití tohoto vrtného systému je báňský průmysl při vrtání vrtů pro střelné práce při ražení důlních děl (obr. 19), a také pro budování důlních děl pro těžbu nerostných surovin (obr. 20), případně pro budování kavernových podzemních zásobníků plynu (obr. 21).

Obr. 19: Vrtání vývrtů pro střelné práce při ražení důlních děl

Obr. 19: Vrtání vývrtů pro střelné práce při ražení důlních děl

Obr. 20: Vrtání důlních vrtů pro střelné práce pro vytváření komor s průměry vrtů od 95 do 165 mm

Obr. 20: Vrtání důlních vrtů pro střelné práce pro vytváření komor s průměry vrtů od 95 do 165 mm

Vrtná dláta jsou podobné konstrukce jako vrtná dláta pro vzduchová ponorná kladiva (obr. 22 a 23). Jsou konstruovaná zejména pro odolnost proti opotřebení nárezem při vrtání s vodou a mají povrch dlát a výtokové kanálky speciálně konstruované pro vrtání s vodou. Ukázka konstrukce pilotového dláta s rozšiřovačem pro účely vrtání s průběžným pažením je na obr. 24.

Obr. 22: Schematické znázornění konstrukce vrtného dláta

Obr. 22: Schematické znázornění konstrukce vrtného dláta

Obr. 23: Ukázka vrtného dláta v provozním nasazení

Obr. 23: Ukázka vrtného dláta v provozním nasazení

Zpětný ventil je použitý k zajištění toho, aby funkce kladiva nebyla narušena pevnými částicemi, které by vstoupily do kladiva zpětným tokem od vrtného dláta, když je kladivo odpojeno, například v případě, když se přidává další vrtná trubka, nebo když je ponecháno ve vrtu.

1.3.2 Rotační vrtací zařízení

Rotační zařízení uvádí vrtnou kolonu do otáčivého pohybu a dává mu energii nejen k překonání řezných odporů horniny, nýbrž i odporů tření o stěny vrtu apod. V současné době jsou rotační zařízení vyvinuta ve třech typických skupinách:

- rotační stoly,

- rotační hlavy,

- ponorné vrtné motory.

Rotační stoly (obr. 25) jsou charakterizované tím, že vrtná kolona není s nimi pevně spojena. Svislý pohyb vrtné kolony je zcela volný a je ovládán vrtným vrátkem, rotační pohyb je předáván vrtné koloně prostřednictvím působení čtyřhranných vložek rotačního stolu na čtyřhrannou unášečku. Lze je použít jen pro vrtání svislých vrtů směrem dolů.

Obr. 25: rotační stůl s unašečkou

Obr. 25: rotační stůl s unašečkou

Pro různé způsoby vrtání se rotační stoly vyrábějí ve třech typech:

- pro náběrné vrtání s velmi malými otáčkami pro přenos velkého krouticího momentu (20 – 30 ot·min-1) při vrtání spirálovým vrtákem nebo šapou. Mají také malou světlost průchozího otvoru;

- pro rotarové vrtání s vysokými otáčkami (až 300 ot·min-1) a velikým průchodným otvorem (až 660 mm) dovolujícím průchod pažnic a dlát velkých rozměrů. Tento průchod je charakteristikou každého rotačního stolu a udává se v palcích – např. RS 17 3/4". V tomto průchodu, který je válcový, se umísťují hlavní vložky s vnitřní kuželovou plochou pro klíny (při vytahování a zapouštění vrtné kolony) a unášecí vložky (pro unášečku při vrtání);

- pro vrtání protiproudové,charakterizované malým průchodem bez vložek a dvěma svislými unášecími kolíky, umístěnými proti sobě poblíž průchodu. Po těchto unášecích kolíkách o délce cca 1 m se pohybuje unášecí svěra, do níž se upevní normální vrtná trubka (unášečka zde neexistuje).

Náhon rotačních stolů je převážně kardanový. Rotační stůl však neslouží pouze k předávání krouticího momentu vrtné koloně, nýbrž je nucen snášet často i těžká břemena, jež jsou na jeho rotační desku stavěna (vrtná a pažnicová kolona). Proto je vybaven mohutným kuličkovým ložiskem axiálním a vodícími ložisky radiálními, která všechna pracují v uzavřené olejové lázni, chráněné proti vnikání výplachu.

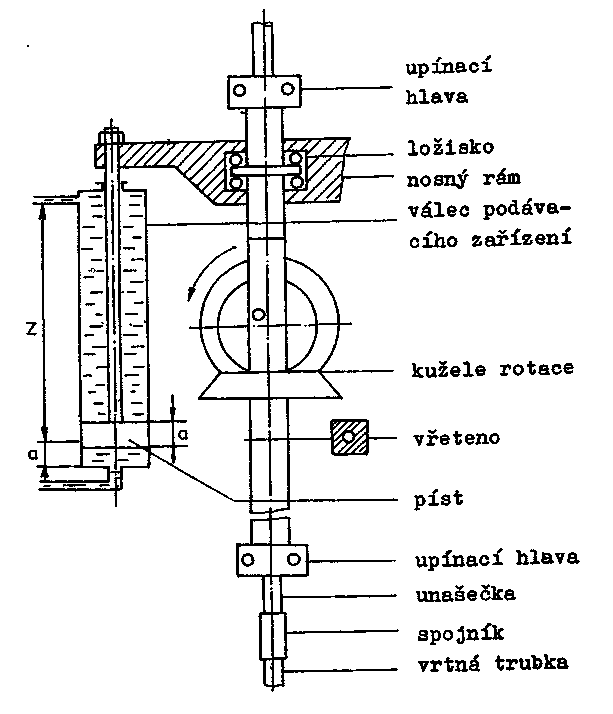

Rotační hlavy jsou charakterizovány tím, že jsou s vrtnou kolonou pevně spojeny a vykonávají s ní oba pohyby, rotační i posuvný. U jádrových vrtných souprav je spojení provedeno tzv. upínací hlavou, umístěnou na konci otáčivého vřeteníku, neseného neotáčivou hřebenatkou (dříve u souprav s pákovým ovládáním) nebo chomoutem hydraulického podávacího zařízení (převážně v současnosti). Vzdálenost mezi oběma krajními polohami vřeteníku se nazývá zdvih vřeteníku (Z). Rotační hlavy jsou typickým vrtacím zařízením jádrových vrtných souprav. Pevné spojení s vrtnou kolonou vytváří tzv. nucené podávání nářadí do vrtu, které umožňuje těmito soupravami vrtat šikmé a ukloněné vrty. To je vhodné především pro důlní vrtání.

U tohoto typu vrtných souprav rozeznáváme dva typy rotačních hlav:

- průchozí – vrtná kolona prochází vřeteníkem a je k němu připoutána jednou nebo dvěma upínacími hlavami. Charakteristické pro klasické vřetenové jádrové vrtné soupravy. Vřeteník (vřeteno)je silnostěnná trubka čtvercového či šestihranného průřezu, na koncích opatřená upínacími hlavami;

- nástavné – na vrtnou kolonu se nasazují svrchu a pracují přímo s vrtnou trubkou. Jsou použity u některých nových typů vrtných souprav.

Většina jádrových vrtných souprav používá rotační hlavy průchozí. Jejich schematické znázornění pro hydraulické podávání je uvedeno na obr. 26.

Obr. 26: Schéma rotační hlavy pro hydraulické podávání

Obr. 26: Schéma rotační hlavy pro hydraulické podávání

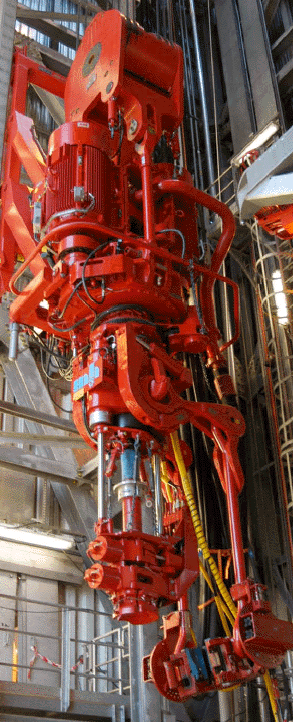

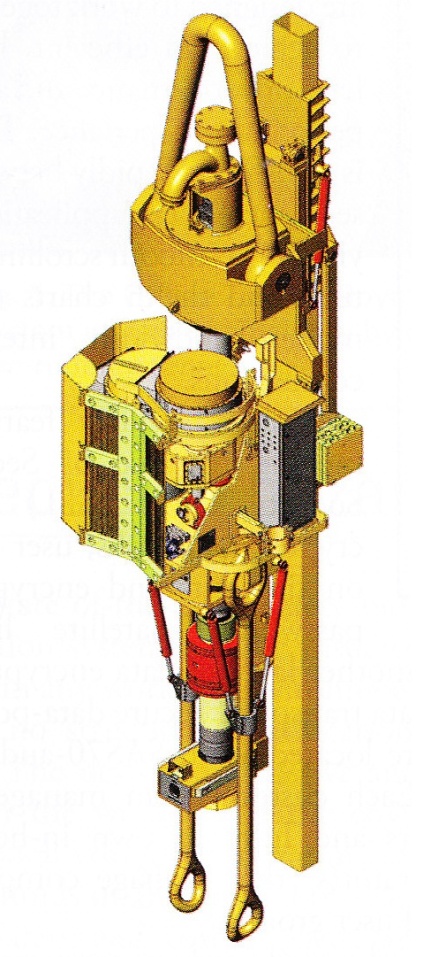

Vrtné soupravy pro plnoprofilové rotační vrtání používají stále více nástavný typ posuvné rotační hlavy, tzv.“Top Drive“. Toto zařízení umožňuje pracovat s různými typy trubního materiálu – vrtné trubky i pažnice a umožňuje účinněji regulovat přítlak na vrtný nástroj a otáčky vrtné nástroje. Ukázka tohoto typu rotační hlavy je na obr. 27.

Systém vrtání Top Drive je považovaný jako jeden z nejvýznamnějších pokroků v technologii plnoprofilového rotačního vrtání od zavedení rotačního stolu. Při srovnání s konvenčními rotarovými vrtnými soupravami, systémy Top Drive jednoznačně vrtají rychleji a bezpečněji.

Posuvná rotační hlava Top Drive je vrtací zařízení, které je zavěšeno na spodním bloku kladkostroje, pohybuje se s ním a rotuje vrtnými trubkami na horním konci vrtné kolony na rozdíl od použití rotačního stolu a unášečky. Top Drive se připojuje na horní konec vrtné kolony, dodává vrtné koloně krouticí moment, umožňuje průtok vrtnému výplachu a poskytuje vrtné koloně přítlak na vrtný nástroj. Krouticí moment pro vrtání vytvářený motorem Top drive je přenášen na vrtnou kolonu prostřednictvím naváděcího ramena nebo naváděcí lyžiny. Vlastní spojení s vrtnou kolonou je provedeno manipulačním zařízením s vrtnými trubkami, dále jen „manipulátorem“ (angl. Pipehandler), který je dálkové ovládán vrtařem a zapíná a vypíná spodní spojení Top Drive na vrtnou kolonu bez ručního zásahu.

Obr. 27: Systém „Top Drive“

Obr. 27: Systém „Top Drive“

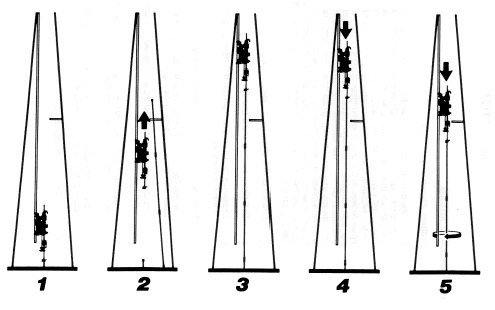

Základní pracovní postup s rotační hlavou Top Drive při manipulaci vrtnou kolonou je následující.

Když se Top Drive při vrtání přiblíží k pracovní plošině, rotace a cirkulace výplachu jsou zastaveny, vrtná kolona je sevřena klíny, na které se přenáší její tíha a Top Drive je vrtařem odpojen od vrtné kolony s použitím manipulátoru. Vrtař pak pozvedne spodní blok kladkostroje a tím i Top Drive na úroveň „palce“ na horní pracovní plošině (fingerboard), kam je dopraven další pás vrtných trubek (spojené 2 až 3 vrtné trubky) pomocí konvenčních trubkových elevátorů, zavěšených na Top Drive. Tento pás vrtných trubek je pak pozvednut a zasunut do vrtné kolony, zavěšené na klínech a Top Drive je pak popuštěn dolů až trubka s pohonem (drive stem) zapadne do horního spoje vrtného pásu. Pak je motor Top Driver zapojen a rotuje vrtným pásem, přičemž jak horní, tak spodní spoj pásu vrtných trubek jsou současně zašroubovány. Jedny rezervní kleště jsou použity na pracovní plošině pro zabránění rotace vrtné kolony při šroubování spojů. Po provedení spojů jsou uvolněny klíny, cirkulace může pokračovat a Top Drive může zahájit vrtání vrtnou kolonou opět k pracovní plošině. Schematické znázornění tohoto procesu je na obr. 28.

Obr. 28: Pracovní postup s Top Drive

Obr. 28: Pracovní postup s Top Drive

1 – usazení klínů na vrtnou kolonu, zastavení cirkulace výplachu, odpojení pohonu Top Drive, 2 – otevření elevátoru, zvedání spodního bloku kladkostroje, 3 – pozvednutí vrtného pásu s elevátorem, zasunutí spodní části pásu vrtných trubek do vrtné kolony usazení v klínech, 4 – spuštění spodního bloku kladkostroje, aby se zasunul motor To Drive na vrchol vrtného pásu, zapnutí motoru Top Drive a rotací provedení závitového spojení vrtné kolony s pásem vrtných trubek a s motorem, 5 – uvolnění klínů, zahájení cirkulace výplachu a zahájení vrtání.

Ponorné vrtné motory jsou druh vrtacího zařízení, které se od předchozích liší hlavně tím, že energie potřebná k rozrušení horniny se přivádí do bezprostřední blízkosti čelby vrtu a zde se teprve mění na mechanickou práci. Tento způsob má řadu výhod, které ovlivnily jeho rychlý vývoj:

- usnadněné vrtání usměrněných vrtů,

- podstatné snížení havárií následkem lomů vrtných trubek,

- podstatně nižší opotřebení vrtných trubek,

- možnost zintenzivnění režimu vrtání, zvláště ve velkých hloubkách.

Z hlediska technicko-konstrukčního lze tedy přímé náhony vrtných dlát rozdělit do dvou skupin:

- pohony s hydrodynamickou charakteristikou - hydrodynamické motory (turbíny),

- pohony s hydrostatickou charakteristikou - hydrostatické ponorné motory.

Hydrodynamické motory (vrtné turbíny)

Vrtné turbíny jako hydrodynamické pohony prošly dlouhým vývojovým obdobím a jejich používání v provozu za stanovených příkonově-hydraulických podmínek má uplatnění zejména při specifických operacích v průběhu hloubení vrtu.

Vývojová stránka vrtných turbín se týká hlavně postupné modifikace. Podle průtoku kapaliny a hydraulické účinnosti se vrtné turbíny dělí na:

- radiální,

- axiální,

- radiálně axiální.

Radiální a radiálně axiální vrtné turbíny nedosáhly významného provozního uplatnění vzhledem ke své nízké účinnosti. Axiální vrtné turbíny se používaly nejprve jako typ aktivní, pak jako reaktivní s upravenými profilovými lopatkami. Tento přechod sledoval dosažení vyšší účinnosti turbíny a částečné snížení otáček hřídele turbíny.

Vrtné turbíny se vyznačují tím, že na společném hřídeli je velký počet turbínových rotorů, střídajících se s velkým počtem statorů. Počet jednotlivých stupňů (tzn. jeden stator a jeden rotor) se může pohybovat od přibližně 25 (zkrácené turbíny) až po 250 (sekční motory). Stator upevněný v plášti je nepohyblivý a jeho hlavní funkcí je vhodně usměrňovat proud výplachu, který protéká mezi jeho lopatkami a to na lopatky rotoru, který je upevněný na hřídeli, na jehož konci je našroubované vrtné dláto. Výplach je pod zvýšeným tlakem protlačený mezi lopatkami statorů a rotorů, což vede k rotaci hřídele turbíny a tím i dláta.

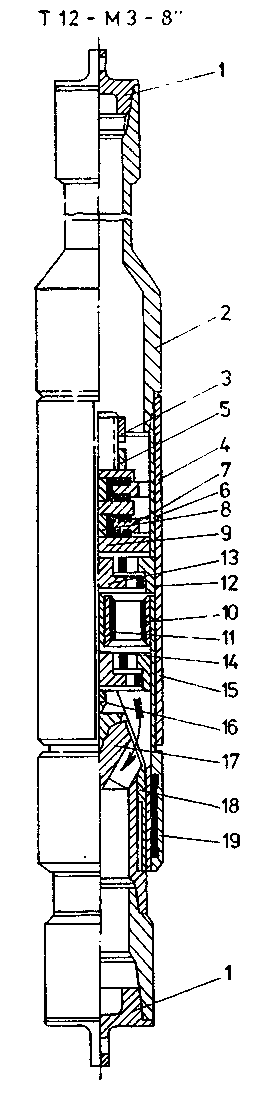

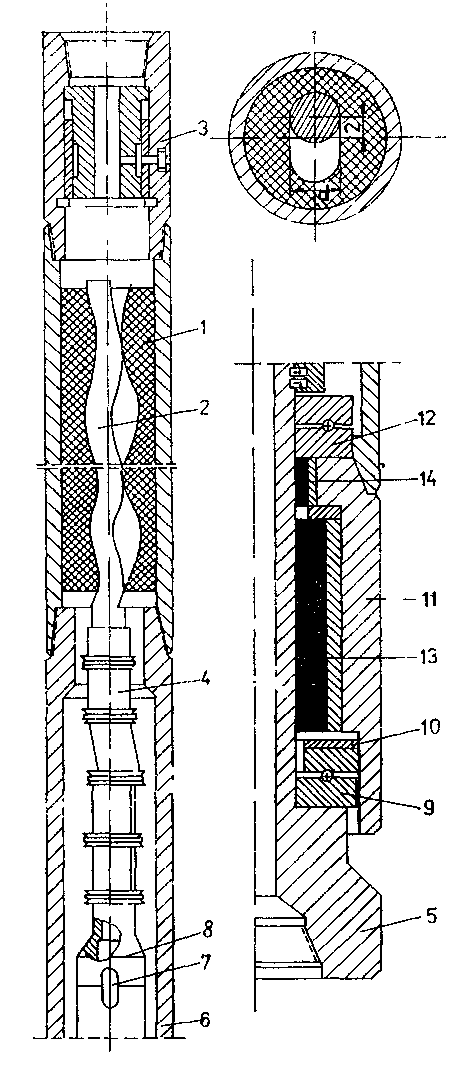

Pro příklad axiální vrtné turbíny je uveden typ T 12-M3-8″ (obr. 29), kde rotující díly turbíny jsou upevněny na hřídeli, statory jsou drženy vrchním přechodem k obalu vrtné turbíny a naspodu stahovací objímkou, oba přípoje jsou našroubovány předepsaným krouticím momentem. Výplach vstupuje do vrtné turbíny vrchním přechodem a protéká axiálními hřebenovými ložisky a při proudění výplachu statorem a rotorem vykonává výplach mechanickou práci z jeho hydraulické energie. Dále protéká otvory radiálních ložisek a vstupuje nad spodní stahovací objímkou do duté spodní části hřídele turbíny a vystupuje z otvorů vrtného dláta, aby očišťoval čelbu vrtu. Část výplachu (15 – 20 %) prostupuje pogumovanou stahovací objímkou do mezikruží nad dlátem a má značně negativní vliv na očišťování čelby a vzestup odvrtávaných úlomků hornin.

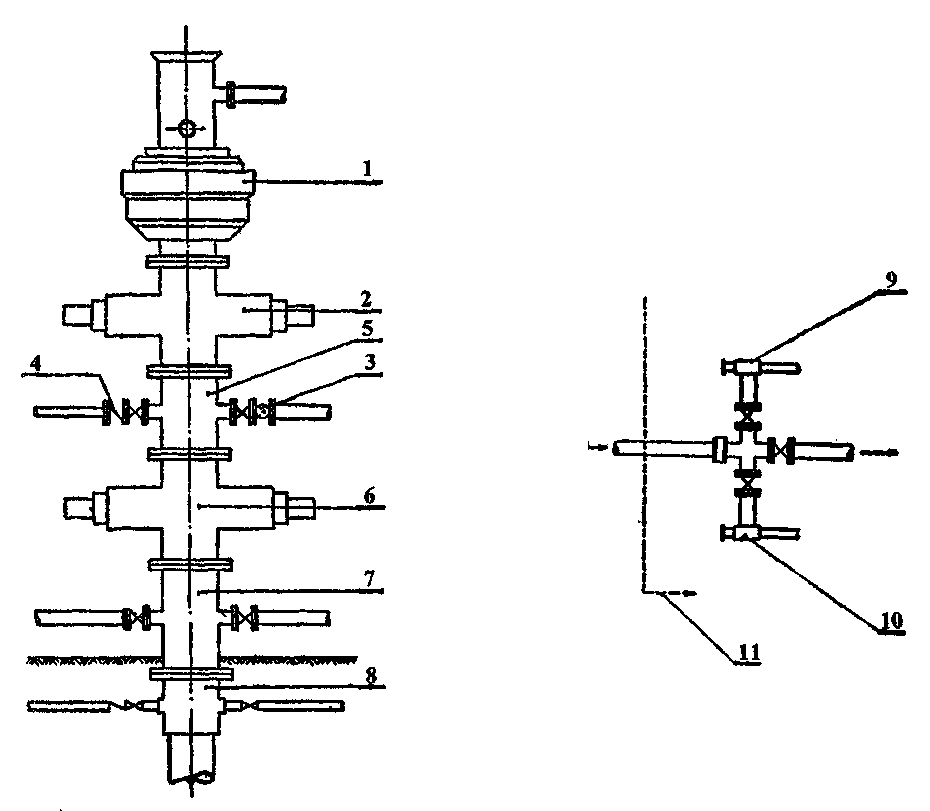

Obr. 29: Sériová axiální vrtná turbína

Obr. 29: Sériová axiální vrtná turbína

1 – horní a spodní zátka vrtné turbíny, 2 – přechod k tělesu turbíny, 3 – matka hřídele, 4 – vzpěrný kroužek, 5 – kontramatka hřídele, 6 – ocelová podložka, 7 – disk paty, 8 – vložka paty, 9 – distanční kroužek, 10 – střední radiální ložisko, 11 – vsuvka středního ložiska, 12 – stator, 13 – rotor, 14 – klínová drážka na hřídeli, 15 – obal (plášť) turbíny, 16 – vzpěrný klín, 17 – hřídel turbíny, 18 – vložka spodního radiálního ložiska, 19 – spodní stahovací objímka (= radiální ložisko)

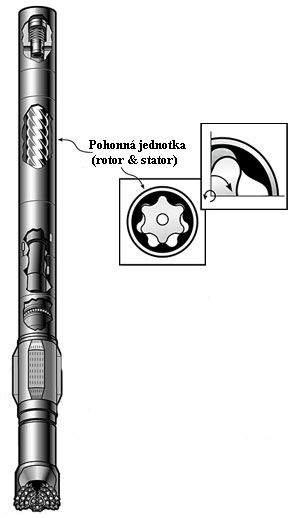

Hydrostatické ponorné motory

představují v podstatě motory, které vycházejí z principu šroubových čerpadel, aplikovaných obráceným způsobem, tzn. proudem kapaliny pod zvýšeným tlakem generují rotační pohyb. Mezi tento typ ponorných motorů patří např. Dyna-Drill, Navi-Drill, resp. ruské D-motory a další – obr. 30.

Vývoj přímých náhonů dláta s hydrostatickou pracovní charakteristikou začal podle různých pramenů v létech 1955 – 1965 v USA, ale v roce 1968 byly již první hydrostatické motory úspěšně používány v provozu. Na základě úspornější charakteristiky se tyto pohony osvědčily lépe než turbíny neboli hydrodynamické motory, jelikož otáčky nových pohonů jsou přibližně přímo úměrné dodávanému množství výplachu a krouticí moment je úměrný tlakovému spádu v motoru. Nasazování těchto pohonů je proto možné ve vrtných soupravách se standardním vybavením, kontrola práce pohonného motoru ve vrtu je regulovaná a kontrolovaná jen hodnotami tlaku na manometru na stanovišti vrtaře.

Postupné zdokonalování tohoto typu přímého náhonu dláta vedlo k tomu, že se převážně pro práce s usměrňováním využívá těchto pohonů, vrtné turbíny jsou postupně z této oblasti prací vytlačovány. Od roku 1973 byly hydrostatické pohony pod názvem Dyna-Drill (firma Smith Tool) k dispozici v západní Evropě až do roku 1977, kdy firma Christensen zavedla hydrostatický pohon pod názvem Navi-Drill. V roce 1978 takové pohony zavedla i firma Baker, avšak jen průměr 6 3/4″.

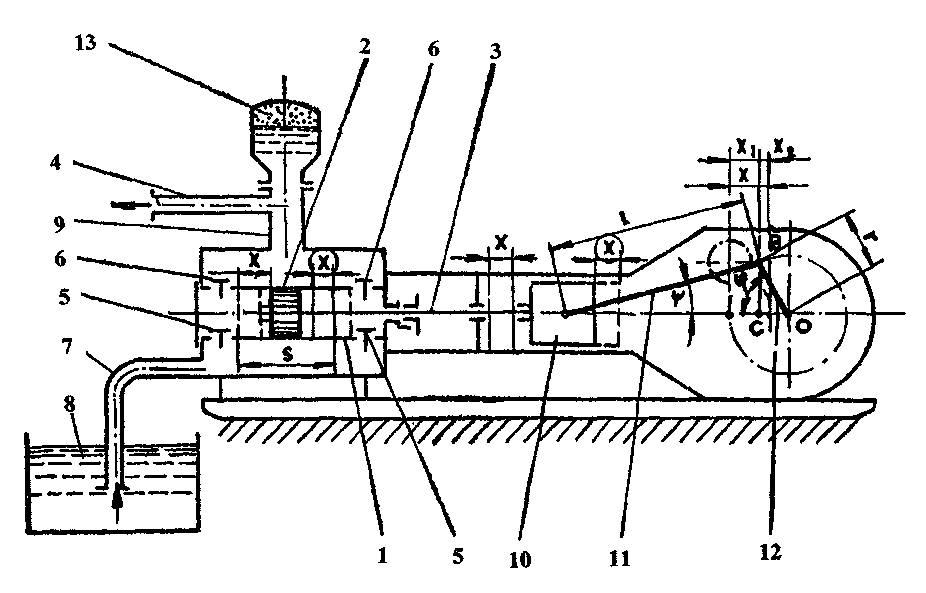

Hydrostatický pohon, jeho nosný díl, je v podstatě mnohostupňové čerpadlo, které pracuje v motorovém režimu. Je to vlastně helikoidální čerpadlo, které pracuje v reverzním režimu. Procházející výplach, který otáčí rotorem, tímto mění funkci stroje z čerpadla na motor. Pracovní část je tvořena spirálovým kanálem kruhového průřezu, ve kterém se otáčí masivní ocelový rotor. Rotor má vlnovitý tvar, jeho horní konec je volný a spodní konec je připevněný ke spojovací hřídeli a tato je pak připevněna k hnací hřídeli.

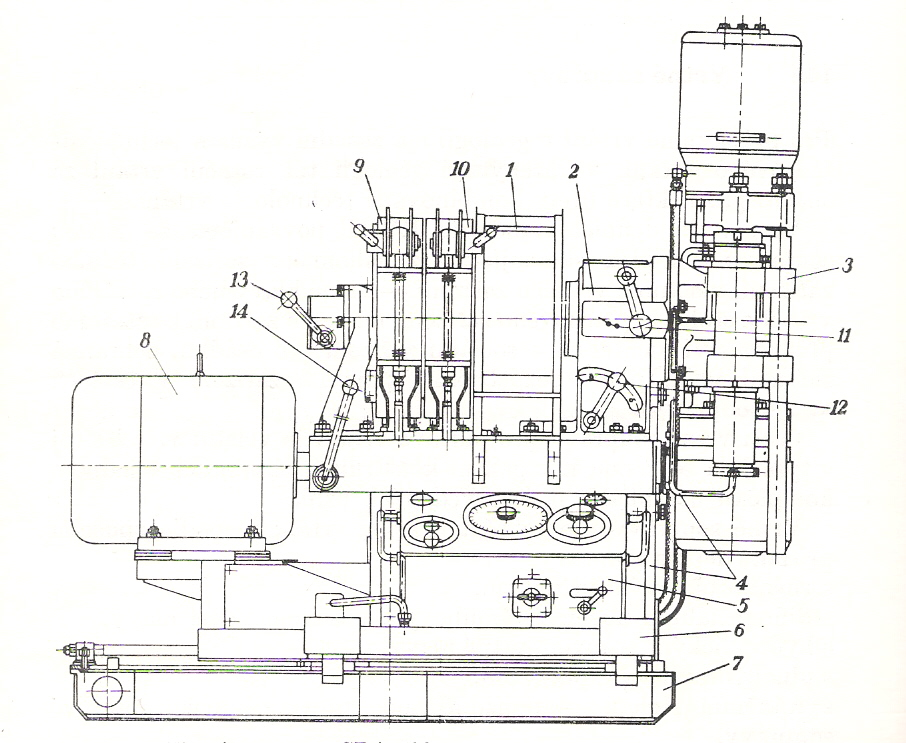

Oba výše uvedené typy hydrostatických pohonů jsou v podstatných rysech podobné. Nad motorovým systémem, který sestává ze statoru (1) a rotoru (2), je umístěn obtokový ventil (3). Nekoncentrický a nekruhový pohyb rotoru je přenášen kloubovou hřídelí (4) na hnací hřídel dláta (5). Ložisková sekce je spojena s motorovou částí jedním nebo dvěma mezikusy plášťových rour (6). Na základě této jednoduché sestavy mají tyto pohony vysoký stupeň spolehlivosti a přijatelnou životnost.

Obr. 30: Ponorný motor (upraveno podle firmy Sperry-Sun)

Obr. 30: Ponorný motor (upraveno podle firmy Sperry-Sun)

Tyto pohony (např. obr. 31) pracují na excentricky spirálovitém principu, kde lze snadno a přesně reprodukovat lineární úměrnost otáček a dodávaného množství kapaliny, úměrnost spádu tlaku a krouticího momentu. Výběr vrtných dlát lze proto relativně volit nezávisle na systému pohonu, tedy optimálně vzhledem k horninové formaci. Žádoucí pracovní momenty se automaticky nastavují při zvýšení přítlaku na dláto nezávisle na otáčkách, zásluhou zvýšeného spádu tlaku. Při provozování tohoto pohonu je nutné přísně sledovat maximálně přípustný spád tlaku a maximálně přípustné dodávané množství výplachu. Tento druh pohonu je zcela nezávislý na hustotě výplachu. Otáčky a krouticí moment se mohou pohybovat v širokém rozmezí.

obr. 31: Hydrostatický pohon Dyna-Drill (Smith Tool)

obr. 31: Hydrostatický pohon Dyna-Drill (Smith Tool)

1 – stator, 2 – rotor, 3 – obtokový (přepouštěcí) ventil, 4 – kloubový hřídel, 5 – hnací (pohonná) hřídel, 6 – mezikusy obalových rour, 7 – výplachový otvor (vstup), 8 – čepový přípoj, 9 – drážkované kuličkové ložisko, 10 – talířové pero, 11 – vnější obal, 12 – horní kuličkové ložisko, 13 – gumové ložisko, 14 – vložka

1.4 Proplachové zařízení vrtných souprav

Proplachové zařízení vrtných souprav plní tyto funkce:

- uvádí do pohybu a udržuje v pohybu výplach v celém cirkulačním systému,

- prostřednictvím cirkulačního systému odvádí výplach na požadované místo,

- prostřednictvím očišťovacího zařízení čistí výplach od nežádoucích příměsí.

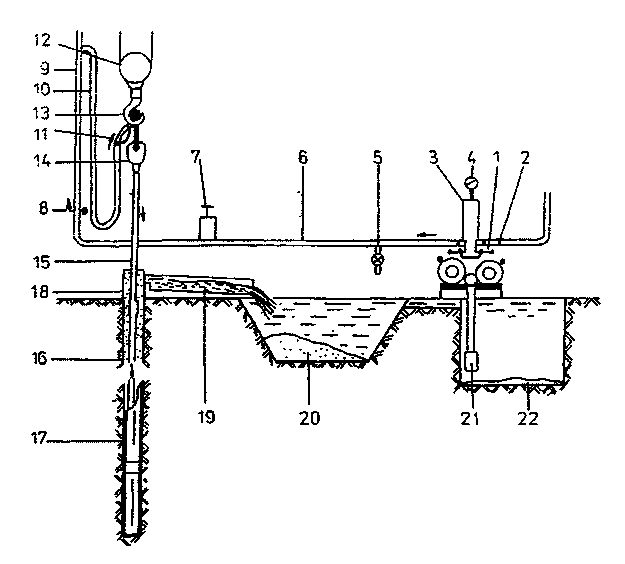

Cirkulační systém proplachovaného zařízení vrtné soupravy – obr. 32 – zahrnuje tyto části: začíná v sací jímce, odkud je výplach sacím potrubím nasáván do výplachového čerpadla, které uvádí celý proplachový systém do činnosti. Z čerpadla je výplach vytlačován do výtlačného potrubí, odkud proudí přes výplachovou hadici a výplachovou hlavu a vrtnou kolonu na čelbu vrtu. Na čelbě vrtu vystupuje výplach z vrtného nástroje, chladí ho, očišťuje čelbu od rozpojené horniny a proudí zpět k ústí vrtu mezikružím mezi stěnou vrtu a vrtnou kolonou, přičemž sebou unáší horninovou drť. Na ústí vrtu vystupuje odtokovou hlavou a proudí přes očišťovací zařízení – síta, žlaby, hydrocyklony, výplachové nádrže, kde je výplach očišťován od nežádoucích příměsí, zejména horninové drti, zpět do sací jímky.

Obr. 32: Cirkulační systém jádrové vrtné soupravy

Obr. 32: Cirkulační systém jádrové vrtné soupravy

1 – výplachové čerpadlo, 2 – pojistný ventil, 3 – větrník, 4 – manometr, 5 – odpouštěcí ventil, 6 – výtlačné potrubí, 7 – dávkovač šrotu, 8 – kontrolní manometr, 9 – stoják, 10 – výplachová hadice, 11 – bezpečnostní závěs, 12 – volná kladnice kladkostroje, 13 – hák, 14 – výplachová hlava, 15 – unášečka, 16 – vrtná kolona, 17 – jádrovák, 18 – odtoková hlava, 19 – usazovací žlaby, 20 – usazovací jímka, 21 – sací koš, 22 – sací jímka

Proudění výplachu cirkulačním systémem vrtné soupravy v uvedeném směru je nazýváno přímým proplachem vrtu. Proudí-li výplach opačným směrem, jde o nepřímý proplach vrtu.

1.4.1 Výplachová čerpadla

Hlavní částí proplachového zařízení vrtné soupravy jsou výplachová čerpadla. Tato čerpadla jsou v podstatě výhradně objemová, neboť odstředivá čerpadla přes četné zkoušky nenašla pro tento účel uplatnění. Ve vrtné technice se z objemových čerpadel nejlépe uplatnily dva typy:

- trojčitá jednočinná čerpadla,

- dvojčitá (trojčitá) dvojčinná čerpadla.

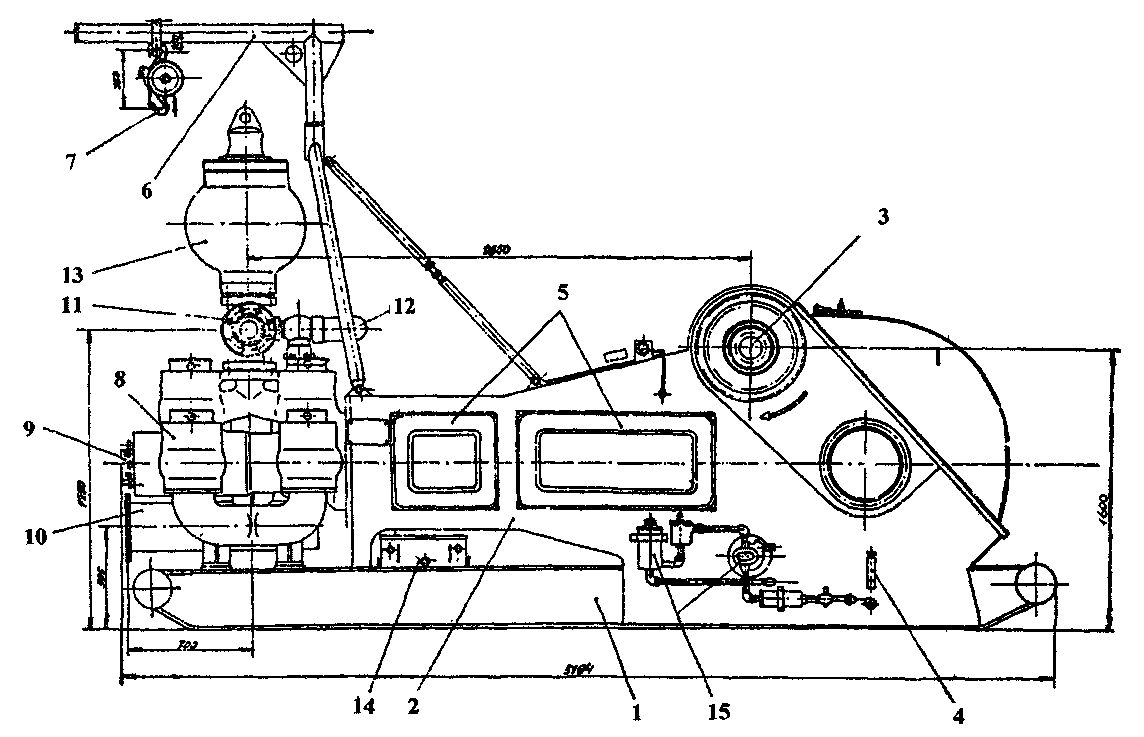

Ležaté dvojčité dvojčinné pístové čerpadlo je charakteristickým čerpadlem ve vrtné technice. Je určeno pro větší vrtné soupravy (rotarové). Sestává se z těchto základních částí:

- hydraulické části,

- mechanické části,

- rámu čerpadla,

- mazacího systému a příslušenství.

Celkové uspořádání čerpadla je na obr. 33, z něhož je zřejmé, že na rámu (1) je umístěna konstrukční samostatná mechanická část (2), do níž je vstup zajištěn hřídelem (3), poháněným řetězovým převodem. Ve skříni hnací části je současně vytvořena nádrž pro mazací olej, jehož množství je kontrolováno měrkou (4). Pro kontrolu chodu mechanické části jsou ve skříni zabudovány kontrolní a montážní kryty (5). Na tělese mechanické části je namontované zdvihací zařízení (6) s kladkostrojem (7), který slouží pro manipulaci při výměně jednotlivých dílů a menších opravách čerpadla.

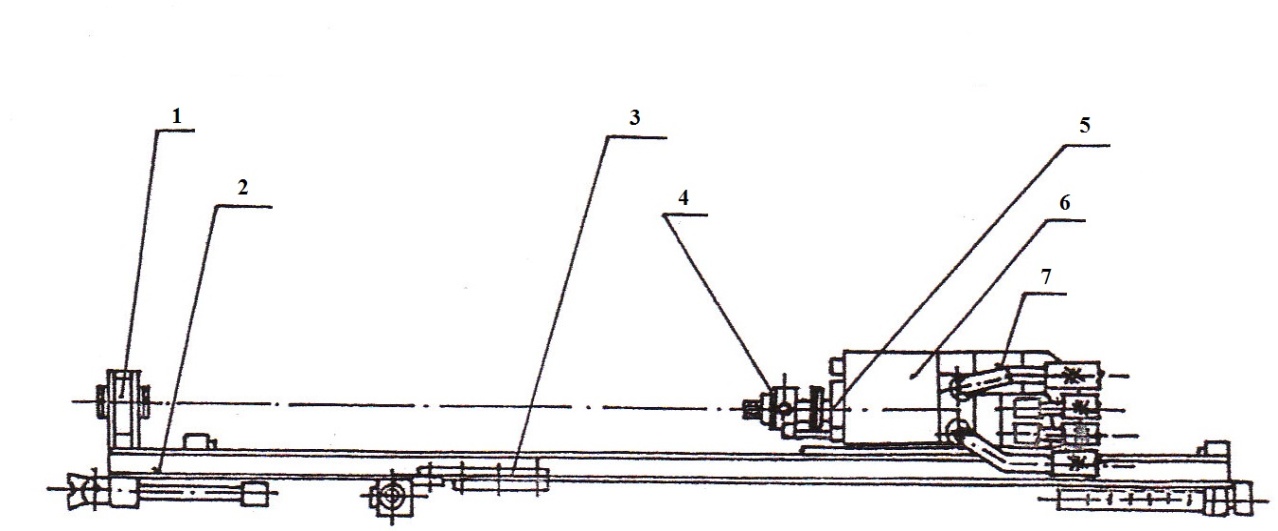

Obr. 33: Konstrukční řešení ležatého dvojčinného pístového čerpadla 2PN – 1250

Obr. 33: Konstrukční řešení ležatého dvojčinného pístového čerpadla 2PN – 1250

Hydraulická část (8) je rovněž namontovaná na rám čerpadla a současně je připojená k mechanické části pomocí přírubového spojení. Vstup do čerpadla je sacím potrubím (10) a výstup v horní části z tlakového sběrače (11), na který je napojen tlakový rozvod. Na rozdělovacím kusu je instalován pojistný ventil (12) a v nejvrchnější části je tlakový kompenzátor (větrník) plněný dusíkem nebo vzduchem (13). Dole u mechanické části je instalováno mazací čerpadlo a filtr na čištění oleje (14,15).

Kinematické schéma ležatého dvojčitého pístového čerpadla je na obr. 34. Princip činnosti spočívá v tom, že ve válci (1) se pohybuje píst (2), který je spojený prostřednictvím pístnice (3) s klikovým mechanismem. Klikový mechanismus pozůstává z klikové hřídele (12), ojnice (11) a křižáka (10) a zabezpečuje změnu rotačního pohybu od pohonu na pohyb přímočarý.

Hydraulická část je prostřednictvím sacích ventilů (5) a výtlačných ventilů (6) rozdělená na dvě komory – sací a výtlačnou. K sací komoře je připojeno sací potrubí (7), spojující čerpadlo se sací jímkou či výplachovou nádrží (8). Na tlakovém sběrači (9) je umístěný kompenzátor (větrník) (13) a výtlačné potrubí, kterým je čerpán výplach do vrtu.

Při pohybu pístu z pravé polohy směrem k víkům válců píst vytláčí výplach přes výtlačný ventil do potrubí, přičemž na druhé straně pístu vzniká podtlak, při kterém se otevře sací ventil a nastává nasávání výplachu do válce. Při dosažení levé krajní polohy pístu končí se proces vytláčení v levé části a při zpětném pohybu se proces opakuje.

Obr. 34: Kinematické schéma pístového čerpadla

Obr. 34: Kinematické schéma pístového čerpadla

Z hlediska vrtné technologie je zajímavé množství kapaliny, které je schopné čerpadlo dodat při požadovaném tlaku. Při pohybu pístu z pravé polohy, po provedení jednoho zdvihu, vytlačí se takové množství kapaliny, které se rovná ploše válce násobené délkou zdvihu pístu. Takové množství by dodávalo jednočinné jednoválcové čerpadlo. Základní vztah pro teoreticky dodávané průtočné množství kapaliny (Q) u jednoválcového čerpadla jednočinného je následující:

kde: F – plocha pístu (m2),

S – délka zdvihu pístu (m),

n – počet zdvihů pístu (min-1).

U jednoválcového dvojčinného čerpadla jsou obě strany pístu pracovní, přičemž objem kapaliny vytláčený ze strany pístnice je zmenšený o její objem. Za jednu otáčku klikové hřídele čerpadla bude dodané množství kapaliny

A pak vteřinové průtočné množství při (n) zdvizích za minutu je

kde: f – plocha pístnice (m2).

Pro dvojčité dvojčinné čerpadlo platí

Pro trojčité dvojčinné čerpadlo pak podobně

Skutečný průtočný objem kapaliny dodávaný čerpadlem je však menší, neboť v jednotlivých částech čerpadla vznikají ztráty, které jsou zapříčiněné především následujícími okolnostmi:

- uzavírání sacích a výtlačných ventilů neodpovídá krajním polohám pístu a je opožděné, v důsledku čehož při změně smyslu pohybu pístu přetéká při nasávání část kapaliny z válce,

- ve skupině píst – válec, ventil – sedlo a v ucpávkách jsou netěsnosti, které mají vliv na zmenšení dodávaného množství,

- kapalina může obsahovat vzduch, resp. plyn, následkem čeho je stlačitelná,

- některé části čerpadla jsou špatně spojené při montáži, což zapříčiňuje nasávání vzduchu, přerušování toku při nasávání apod.

Všechny tyto objemové ztráty se souhrnně vyjadřují jako objemová účinnost čerpadla (ηč). Je však nutné vzít rovněž v úvahu skutečnost, že se zvyšováním tlaku se objemové ztráty zvětšují. Experimentálním sledováním bylo zjištěno, že u většiny pístových čerpadel je závislost ηč = f (p) lineární.

Aby mohl být lépe regulován výkon čerpadla je u pístových výplachových čerpadel možnost snadné výměny hydraulických válců a pístů, která se provádí sejmutím čelních vík na válcových prostorech hydraulické části čerpadla (9 – obr. 31). Tím lze měnit průtočné množství výplachu a v závislosti na něm i tlak čerpadla a to tak, že výkon čerpadla zůstává stále stejný, neboť platí

kde: Nh – hydraulický výkon čerpadla (W),

P – cirkulační tlak čerpadla při daném Qt (N·m-2).

Výplachová čerpadla pístová jsou označována dvojčíslím (7 1/4″) x 12″), vyjadřujícím postupně průměr největšího vyměnitelného pístu čerpadla a délku zdvihu pístu (v palcích)

1.4.2 Další části poplachové systému

Výtlačným potrubím, jehož svislá část ve věži se nazývá stoják a je vysoká asi 12 m, je výplach veden do výplachové hadice. Tato bývá obvykle vysokotlaká o světlosti 1 1/2″ - 3″ a délce, přizpůsobené délce unášečky. Pro rotarové soupravy jsou vyráběné hadice o délce cca 16 m pro tlak až 18 MPa. Jejich stěna je složena z několika vrstev gumy, kordu, ocelového pletiva apod. Zvláštní pozornost je věnována hadicovým přípojkám, které se nyní do hadice vsazují přímo ve výrobě. Jedním koncem je výplachová hadice připojena k výtlačnému potrubí, druhým koncem k výplachové hlavě.

Výplachová hlava má u vrtné soupravy tři funkce:

- umožňuje průtok výplachu ze stojícího výtlačného potrubí do rotující vrtné kolony,

- spojuje otočně stojící těžní zařízení (hák) a rotující vrtnou kolonu,

- nese při vrtání část tíhy vrtné kolony (celkovou tíhu – zmenšenou o přítlak na vrtný nástroj).

Po průtoku vrtem vystupuje výplach z ústí vrtu a vytéká odtokovou hlavou do žlabů, jimiž je veden přes usazovací jímky či výplachové nádrže do sací jímky, resp. sací nádrže. Při velkých rychlostech vrtání, jichž se nyní dosahuje, je usazovací způsob čištění výplachu od horninové drti málo účinný a proto se zintenzivňuje zařazením určitého čisticího zařízení mezi výtok z vrtu a sací jímku. Jsou to vibrační síta nebo výplachové hydrocyklony či podobná zařízení.

1.4.3 Zařízení pro odstraňování vrtné drtě

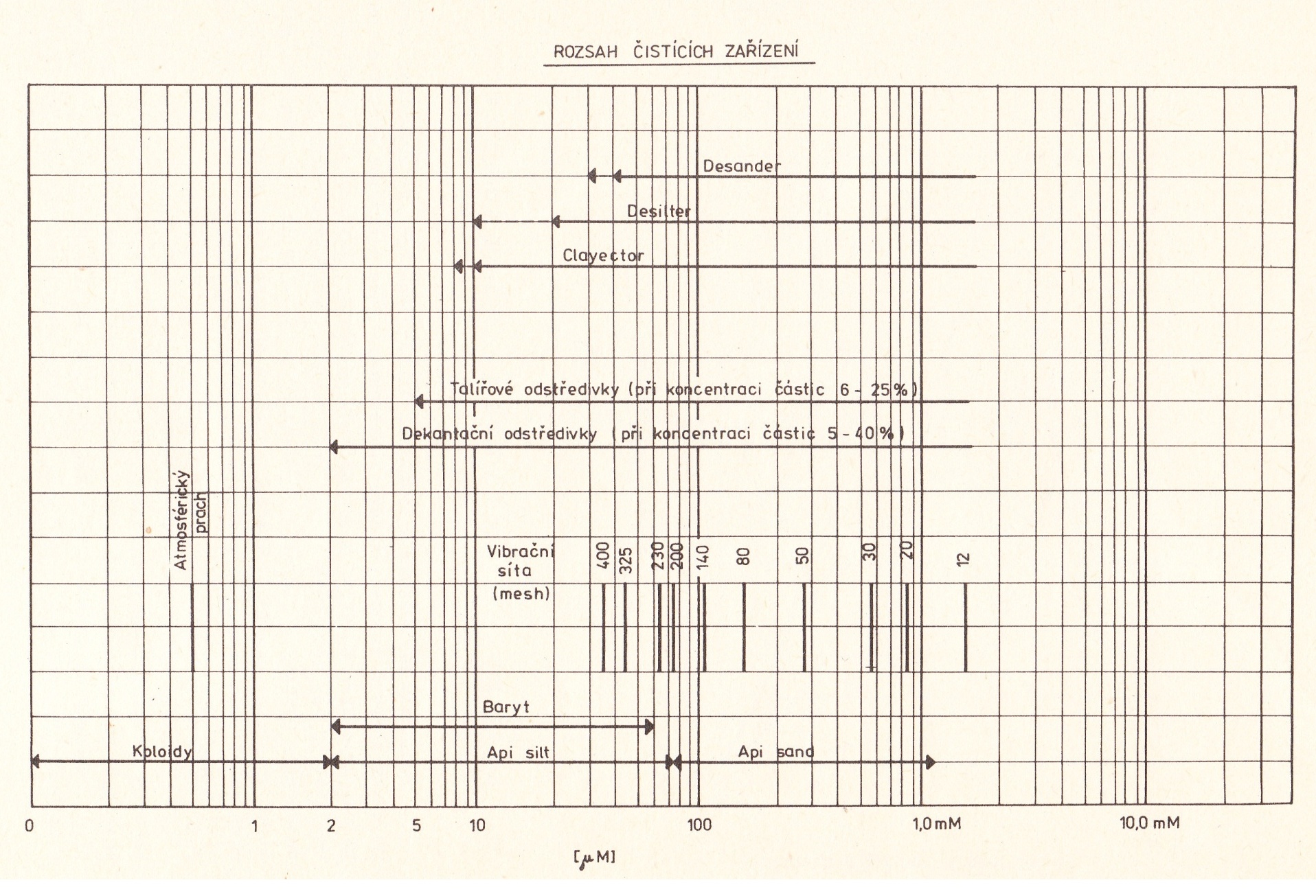

Částice pevných látek obsažených ve výplachu je možno odstranit několika způsoby jako usazováním, tříděním na sítech, odstraňováním v hydrocyklonech a odstředivkách. Kromě třídění na sítech jsou tyto metody formou usazování a jsou tedy řízeny určitými fyzikálními zákony.

Čistící zařízení je možno rozdělit na proudová (sedimentace, usazovací žlaby a jímky) a mechanická (síta, hydrocyklony, odstředivky a degazátory). Proudová zařízení jsou vhodná a postačující pro malé průtoky a pro práci s čistou vodou, nebo s výplachy s nízkou viskozitou, v nichž se horninová drť snadno usazuje. Naopak pro velká průtočná množství výplachu vysoké viskozity se musí použít zařízení mechanická.

Mechanická zařízení.

Mezi tato zařízení patří veškeré druhy sít, používané v čisticí výplachové technice, dále hydrocyklony, odstředivky a degazátory.

Vibrační síta.

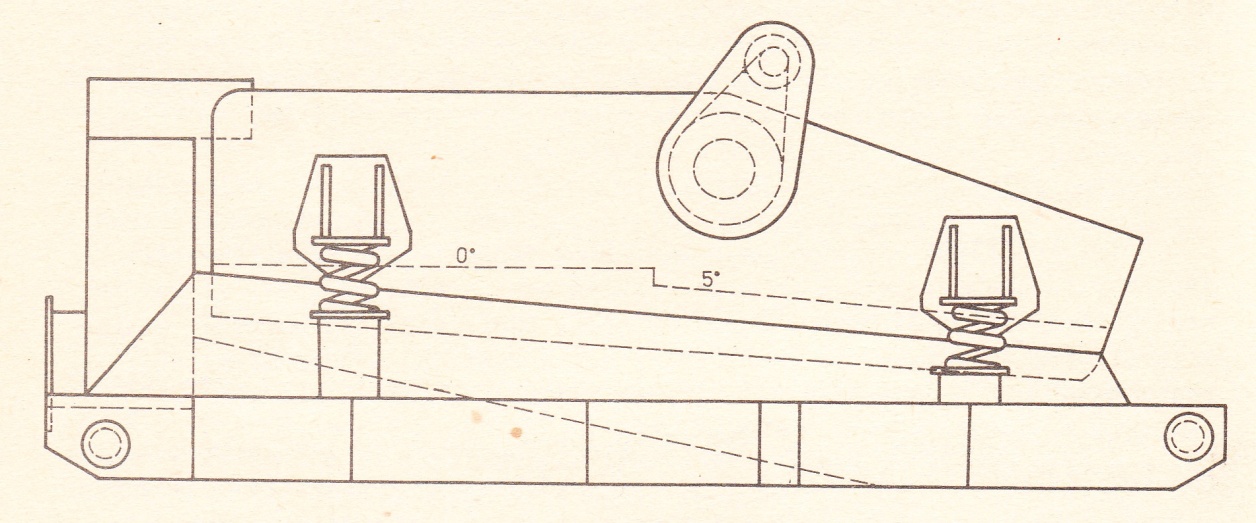

Nejrozšířenějším druhem sít ve vrtné technice jsou vibrační síta (obr. č. 35). Vibrační síta pro čistění výplachu jsou obdobná svou konstrukcí s vibračními síty používanými i pro jiné účely (např. v úpravnictví), avšak na rozdíl od těchto sít nemá jejich kmitání za účel posun prosívaného materiálu po sítu, ale přemáhání povrchového napětí kapaliny. Kmitavý pohyb je realizován výstředníkem na hřídeli, který způsobuje, že těžiště síta opisuje obvykle elipsu ve vodorovné nebo svislé poloze, stejnosměrnou nebo protisměrnou, tj. ve směru nebo proti směru podávání vrtné drtě. Síto kmitá obvykle 110 – 1400 kmity za minutu. Síta jsou upevněna do rámu, kde jsou napjatá do jedné roviny.

Obr. 35: Vibrační síta na vrtné soupravě LOC 400

Obr. 35: Vibrační síta na vrtné soupravě LOC 400

K třídění výplachu se obvykle používá tkaniny z drátěného pletiva z nerezavějící oceli. Tato tkanina je obvykle specifikována počtem otvorů na délkový palec, počítáno od středu každého drátu k bodu vzdálenému přesně jeden palec. Tento počet se nazývá „mesh“. Pletivo možno také specifikovat otvory neboli mezerami mezi drátem (měřeno v palcích nebo mm) nebo taky počtem ok na 1 cm2 apod.

Vibrační síta používají zpravidla dva druhy sít. Horní síta bývají hrubší 15 – 20 mesh, která zachycují úlomky 1,5 – 0,8 mm, spodní jsou jemnější 80 – 100 mesh, která čistí částice prošlé horním sítem a zachycují úlomky 180 – 150 mikronů. Nejznámější výrobci sít jsou společnosti Swaco a Baroid.

Přehrát video Obr. 36: Schéma jednoplošného vibračního síta

Obr. 36: Schéma jednoplošného vibračního síta

Hydrocyklony.

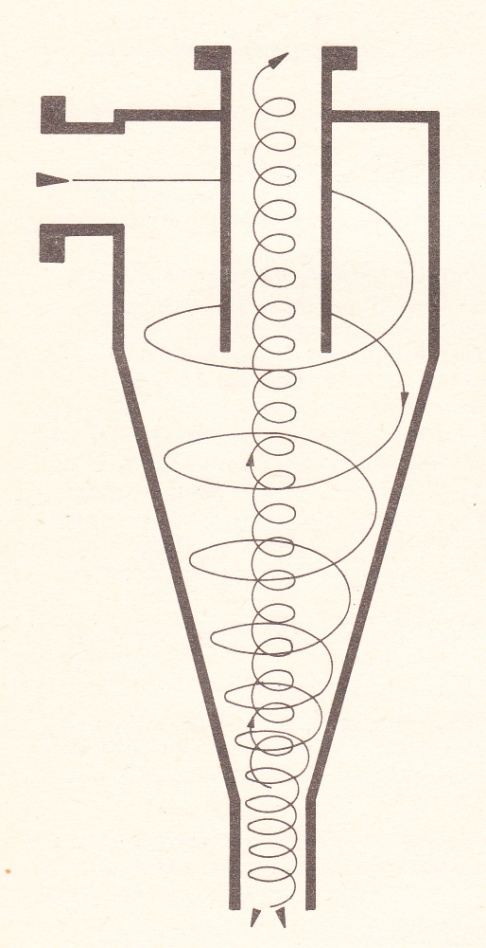

Hydrocyklony jsou další zařízení používaná pro čistění vrtných kapalin. Jsou to zařízení kuželovitého tvaru obrácené vrcholem k zemi. Nad touto kuželovitou částí je válcová část, jejíž průměr udává rozměr hydrocyklonu.

Vstupní otvor je na válcové části a je umístěn tangenciálně k tělesu hydrocyklonu. Na této straně je umístěn také vírový chránič a odtokový otvor. Na opačné straně ve vrcholu kužele je otvor umožňující odstraňování hmotných částic. Výplach, který se vhání do hydrocyklonu, se dostává do vířivého pohybu, který způsobuje, že těžší částečky se hromadí odstředivou silou v tzv. vnější spirále, která se pohybuje směrem dolů. Částečky lehčí spolu s kapalinou vytvářejí vnitřní spirálu, která se pohybuje nahoru přes vírový chránič a vytéká z cyklonu ven. Protože přítok výplachu cyklonu je stálý, je vnitřní odtokovou trubkou vytlačován z cyklonu výplach již částečně upravený (zbavený horninové drtě) a spodním ventilem se vypouští výplach se zvýšeným obsahem horninové drti. Regulací vypouštění lze v určitých mezích řídit účinnost čistění. Schematický řez hydrocyklonem je na obr. 37.

Obr. 37: Schematický řez hydrocyklónem

Obr. 37: Schematický řez hydrocyklónem

Efektivnost čistění, daná průměrem zrn odstraňovaných z kapaliny, závisí především na průměru válcové části hydrocyklonu, velikosti vstupní, výtokové a přepadové trysky, vstupním tlaku čerpané kapaliny a v menší míře i na úhlu kuželové části hydrocyklonu. Stupeň zahuštění výtoku závisí především na průměru výtokové trysky.

Doprava výplachu do hydrocyklonu se provádí odstředivými nebo kalovými čerpadla, která jsou poháněna elektrickými nebo spalovacími motory. Zařízení s kalovými čerpadly mají za úkol odstranit rychlé opotřebení odstředivých čerpadel, které vzniká při práci s erozivními výplachy.

Čistění v cyklonech se zpravidla provádí v několika etapách a podle toho se rozdělují hydrocyklony na:

- desatery (odpískovače),

- desatery (odkalovače),

- clayecrory (odjílovače).

Desandery zachycují až 90 % částic větších než 30 mikronů. Mají zpravidla rozměr 8“ a 12“. Desiltery jsou schopny zachytit až 90 % částic s velikostí nad 10 mikronů a jsou zpravidla 4“ a 6“. Clayectory slouží k odstraňování částic větších než 8 mikronů. Výrobci jsou opět především společnosti Swaco a Baroid.

Odstředivky.

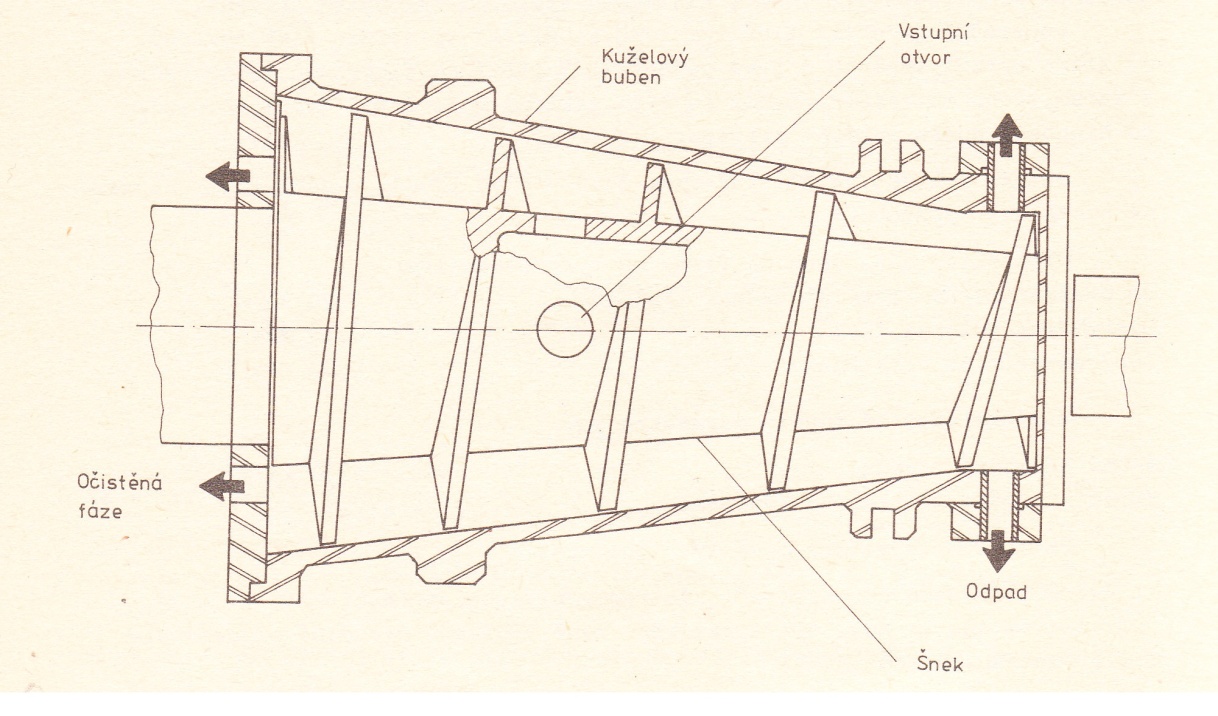

Odstředivky slouží k nejjemnějšímu čistění vrtných kapalin. Používá se jich obvykle u zatěžkaných výplachů k odstranění těžké fáze (barytu) od částic jílu, ale lze je použít i u nezatěžkaných výplachů k odstraňování jemných podílů.

Odstředivka (obr. 38) sestává v podstatě z kuželovitého bubnu, otáčejícího se kolem střední osy (1500 – 3500 ot/min., u některých až 8500 ot/min). Uvnitř bubnu je šnek, nepatrně menší než buben, který se otáčí dosti velkou rychlostí k tomu, aby vyvinul odstředivou sílu, o hodnotě několika tisíc G. Výplach se dostává do odstředivky středem šneku, a je vytlačován do většího otáčejícího se bubnu vstupními otvory ve šneku. Větší nebo těžší částice jsou vyhazovány na vnější stranu otáčejícího se bubnu a jsou seškrabávány šnekem do menší části bubnu. Tento materiál vypadává z bubnu vypouštěcími „dvířky“ v menší části bubnu. Jemnější nebo lehčí drť a výplach opouštějí buben vypouštěcími „dvířky“ v širší části bubnu. Tato frakce se obvykle vyřazuje jako odpad. Některé typy odstředivek mají šnek i buben tvořen kuželovou částí, která přechází do válcové.

Obr. 38: Konstrukce odstředivky pro čistění vrtného výplachu od jemných pevných částic

Obr. 38: Konstrukce odstředivky pro čistění vrtného výplachu od jemných pevných částic

Ke zvýšení účinnosti oddělování při odstřeďování zatížených výplachů se tyto před podáváním do odstředivky zřeďují vodou. Jelikož však objem bubnu je omezen, snižuje se zvýšeným ředěním vodou celkový objem výplachu. Příliš mnoho ředící vody způsobuje víření v bubnu a snižuje účinnost.

Mezi významné výrobce odstředivek patří společnosti Alfa-Laval a Guinard a také Dresser Magcobar.

Odplyňovače (degazátory).

Jsou to zařízení, která odstraňují plyn z výplachu, který se do něho dostává při provrtávání porézních plynových horizontů.

Výplach obvykle prochází nádobou, ve které se vytváří podtlak pomocí vývěvy o hodnotách cca 1200 – 1800 mm Hg. Vakuum se tvoří buď pomocí vývěvy, nebo difuzorem. Pohon může být vlastním elektrickým motorem. Někdy, zejména u difuzorů, se používá čerpadel vrtné soupravy. Efekt zařízení se zvyšuje tím, že výplach v komoře dopadá na velkou plochu. Předním výrobcem se opět společnost Swaco.

Výplachové očisťovací systémy.

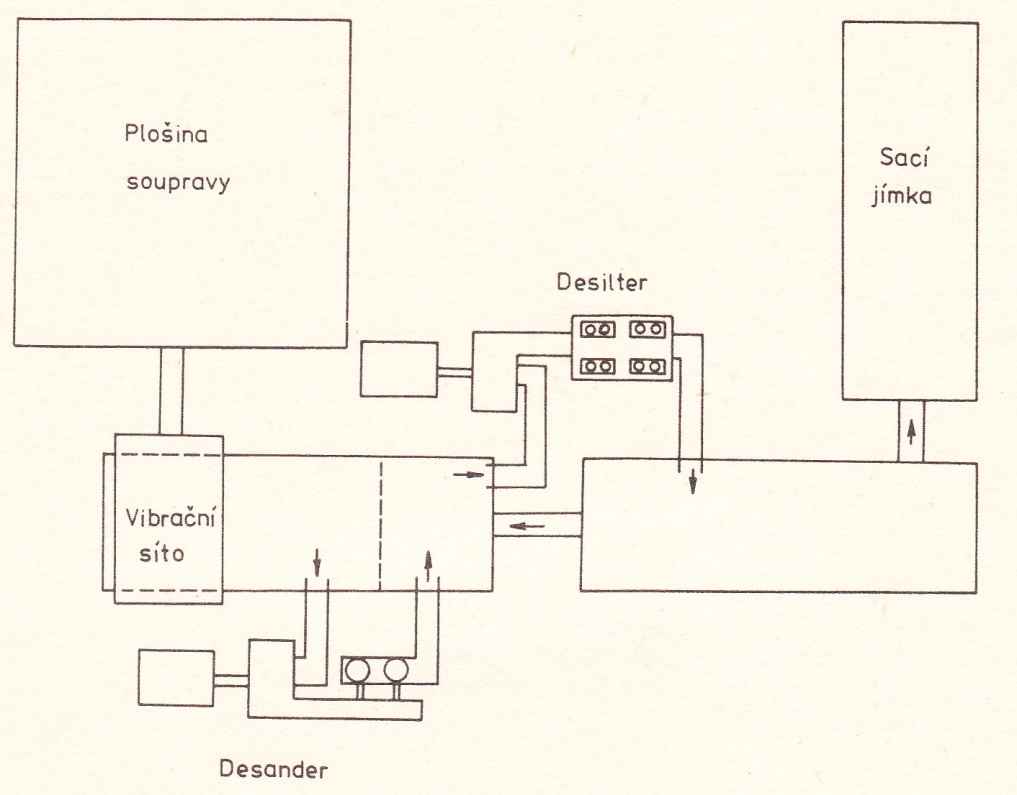

Správná funkce čistícího systému je podmíněna uváženou sestavou jednotlivých čistících zařízení.

Do očisťovacího systému výplachu patří následující zařízení:

- vibrační síta,

- usazovací jímky nebo nádrže,

- odplyňovače,

- odpískovače,

- odjílovače,

- odstředivky.

Tato zařízení mají být použita pouze v sériích a v tomto uspořádání. Ukázka tohoto výplachového systému je na obr. 39. Technologicky a ekonomicky je důležité také včasné nasazení správných typů očisťovacích zařízení, resp. jejich kombinace. Doporučené rozsahy jednotlivých typů čistících zařízení uvádí obr. 40.

Obr. 39: Ukázka očišťovacího výplachového systému

Obr. 40: Doporučené rozsahy jednotlivých typů čistících zařízení.

Obr. 40: Doporučené rozsahy jednotlivých typů čistících zařízení.

1.5 Bezpečnostní zařízení vrtných souprav

Pro provádění vrtných prací platí příslušná ustanovení bezpečnostního předpisu Českého báňského úřadu pro těžbu ropy a zemního plynu a pro vrtné a geofyzikální práce při vyhledávání a průzkumu ložisek nerostných surovin.

Největšímu nebezpečí jsou pracovníci obsluhy vrtné soupravy vystaveni:

- ve vrtné věži,

- na pracovní plošině,

- částečně také od výplachu.

Ochranná zařízení ve vrtné věži zahrnují především ochranné koše a odpočívadla na žebřících pro výstup na věž. Na pracovní plošině musí být všechny rotující části opatřeny kryty.

Určité nebezpečí pro zdraví pracovníků soupravy vytváří výplach, i když nepřímo a zprostředkovaně. Je nutné udržovat především čistotu a pořádek na pracovišti od výplachu, který vytéká z vrtného nářadí při jeho tažení z vrtu a který může způsobit pád a zranění pracovníků.

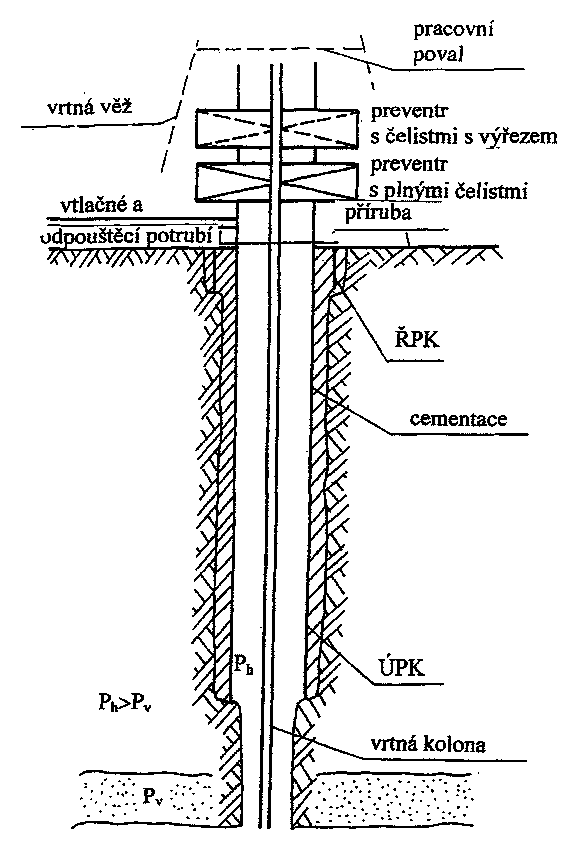

Bezpečnostní zařízení vrtné soupravy představuje komplex ochranných zařízení proti poškození jednotlivých funkčních částí vrtné soupravy. Bezpečnostní zařízení vrtu chrání vrt, resp. ložisko před zničením. Tvoří ho především úsťové uzávěry vrtu neboli preventry. Je to zařízení pracující za vysokých tlaků ve vrtu, a které chrání vrt a celé zařízení proti výronu kapalin a plynů tím, že umožňuje uzavřít vrt při nebezpečí tlakové erupce.

Pro řádné zabezpečení bezpečnosti vrtu (ložiska) musí být splněny tři podmínky:

- úvodní pažnicová kolona (ÚPK) musí být těsná, pevná a pevně uchycena v terénu (obr. 41),

- na ústí vrtu musí být nasazeny úsťové uzávěry,

- nutnost použití zpětného ventilu jako ochrany proti průchodu erupce vrtnou kolonou.

Úsťové uzávěry jsou různé konstrukce, aby umožnily uzavřít jak prázdný vrt, tak vrt, v němž je zapuštěno vrtné nářadí, čerpací trubky či karotážní kabel. Proto z hlediska účelu a tedy konstrukce se rozlišují:

- čelisťové preventry

- pro těsnění na vrtné koloně,

- pro těsnění prázdného vrtu,

- kombinované,

- univerzální preventry,

- rotační preventry.

obr. 41: Schéma umístění úsťových uzávěrů

obr. 41: Schéma umístění úsťových uzávěrů

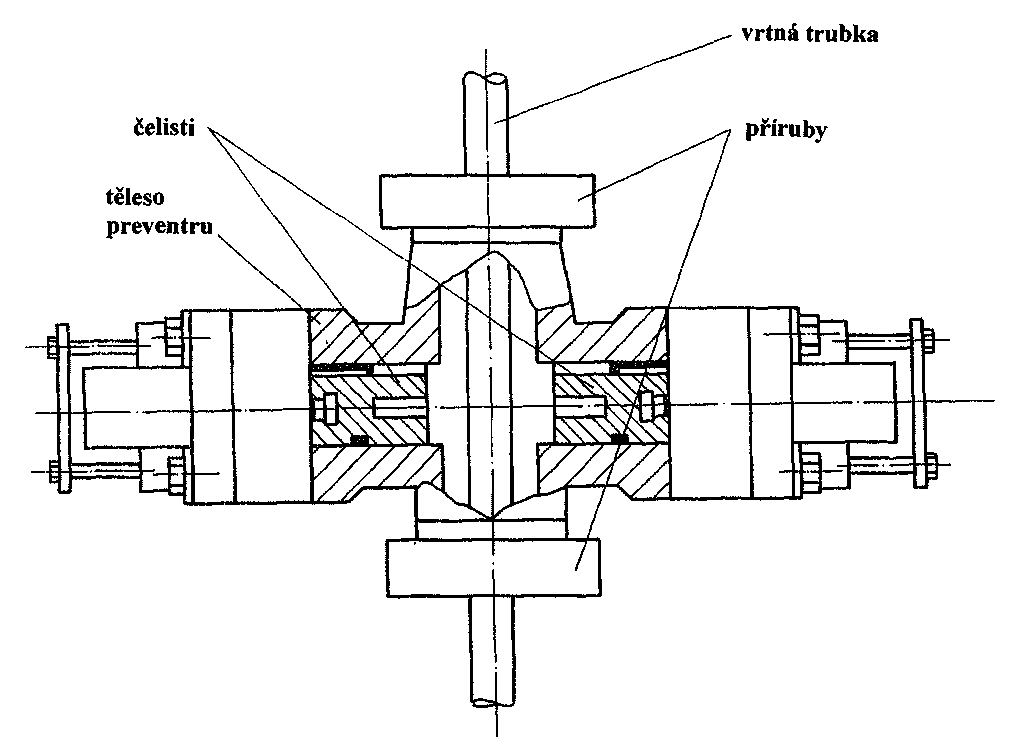

Čelisťový preventr má název odvozený od uzavíracích prvků, jimiž jsou dvě ocelové, synchronně se proti sobě pohybující desky, takže se setkávají v průměru uzavíraného kruhu. Z hlediska účelu jsou uzavírací ocelové desky (čelisti) ve dvojím provedení:

- s výřezem pro určitý průměr vrtné trubky,

- bez výřezu, s plnými čelistmi, pro uzavření prázdného vrtu.

Kombinované preventry mají v jedné ocelolitinové skříni instalované dva až tři páry čelistí (podle toho dvojité či trojité) se samostatným ovládáním.

Z hlediska mechanismu funkce uzávěrů čelisťových preventrů se rozeznávají:

- mechanické (obr. 42) čelisťové preventry,

- pneumatické nebo hydraulické čelisťové preventry.

Obr. 42: Schéma mechanického čelisťového preventru

Obr. 42: Schéma mechanického čelisťového preventru

U mechanických preventrů je synchronizace pohybu čelistí provedena tím, že obě uzavírací čelisti jsou ovládány dvěma společnými šroubovými vřeteny, která mají do poloviny závit pravý, od poloviny závit levý. Každá čelist se pohybuje na své polovině, takže při současném otáčení obou vřeten, spojených za tím účelem převodovým řetězem nebo ozubenými koly, čelisti postupují k sobě, při opačném směru otáčení postupují od sebe. Schéma je uvedeno na obr. 42. U ovládacího kola preventru je na tabulce napsán počet otáček, nutný k úplnému uzavření preventru.

Hydraulické čelisťové preventry jsou vybaveny hydraulickým ovládacím zařízením, kterým lze provést uzavření na dálku. Zpravidla mají dva ovládací panely, jeden na pracovní plošině, druhý u ovládací stanice ve zvolené vzdálenosti od ústí vrtu.

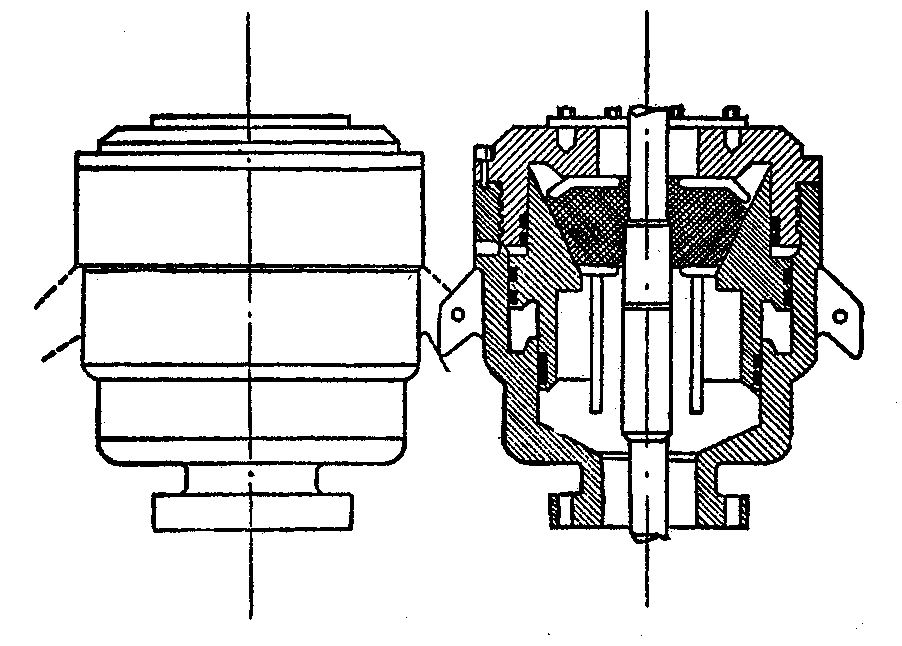

Univerzální preventr, rovněž hydraulicky ovládaný, plní funkci uzavírání celokruhového profilu vrtu pomocí jediného těsnicího prvku – pryžového těsnění. Tento preventr umožňuje pomalé zapouštění vrtného nářadí do vrtu, vytahování z vrtu, popř. rotaci vrtného nářadí, pokud si to vyžaduje manipulace při zmáhání havárie nebo erupce. Preventr je znázorněný na obr. 43. Hlavním elementem tohoto preventru je tvarovaná kruhová čelist, která je při uzavírání stláčena pístem. Stlačením čelisti se vytlačí guma tak, že se přizpůsobí tvaru vrtného nářadí procházejícího ústím vrtu a spolehlivě ho utěsní.

Obr. 43: Univerzální preventr

Obr. 43: Univerzální preventr

Rotační preventr umožňuje kromě uzavírání mezikruží vrtu i vlastní vrtání – rotaci s vertikálním pohybem. Uzavírání je velmi rychlé. Využívá se energie stlačeného plynu v ovládacích stanicích. Plynné médium bývá zpravidla dusík. Používá se při vrtání se vzduchem a při vrtání s regulovaným tlakem na ústí.

Vrtání s kontrolovaným tlakem na ústí umožňuje:

- vrtat s výplachem nižší měrné hmotnosti, což zvyšuje rychlost vrtání a snižuje pístový efekt,

- udržovat plyn pronikající do vrtu pod tlakem a tak snižovat jeho objem,

- zahájit vrtání bez úpravy výplachu a vycirkulovat menší plynové bubliny.

Volba a použití daného ústí vrtu, resp. preventrových sestav je dána jmenovitým průchozím průměrem podle příslušné konstrukce vrtu a jmenovitým tlakem, který je určen maximálním pracovním tlakem dané armatury a je normalizovaný v řadě: 7, 14, 21 35, 70, 105 MPa.

Úplná sestava zařízení na ústí vrtu sestává z jednoho nebo několika čelisťových preventrů, jednoho preventru univerzálního, hydraulické tlakové a ovládací stanice, ovládacího pultu a preventrového tlakového rozvodu. Ve zvláštních případech může být souprava doplněna rotačním preventrem.

Příklad této kompletní sestavy ústí vrtu je uveden na obr. 44.

Obr. 44: Kompletní sestava ústí vrtu pro 14 nebo 21 MPa

Obr. 44: Kompletní sestava ústí vrtu pro 14 nebo 21 MPa

1 – univerzální preventr, 2, 6 – čelisťové preventry, 3 – hydraulicky ovládaný ventil, 4 – zpětný ventil, 5, 7 – mezipříruby, 8 – základní příruba, 9, 10 – trysky, 11 – okraj vrtné soupravy

1.6 Měřicí a regulační zařízení vrtných souprav

Ve vrtné technice se používá dnes již řada měřicích přístrojů, které lze zařadit do pěti skupin, a to přístroje pro měření:

- funkce strojů(motorů, čerpadel apod.),

- režimu vrtání (přítlak, otáčky, průtok výplachu atd.),

- jakosti výplachu (hustota, průtočnost, filtrace aj.),

- stavu vrtu (kavernometrie, inklinometrie apod.),

- fyzikálních vlastností hornin (elektrokarotáž, geotermometrie, radiometrie aj.).

2 Základní parametry vrtných souprav

Vrtné soupravy jsou charakterizovány určitými základními parametry, které jsou určeny celou řadou podstatných a nevyhnutelných podmínek, na něž jsou konstruované skupiny zařízení, mechanizmů a vybavení, které tvoří systém ovládání, čerpaní a cirkulace výplachu a systém rotace. Ostatní parametry vyplývají z podmínek menšího významu, ale jejich dodržování zabezpečuje jednotnou koncepci zařízení. Jsou to:

- Parametry ovládacího systému:

- zatížení na háku,

- hloubka vrtání,

- rychlost zdvihu háku,

- instalovaný výkon v systému manipulace.

- Parametry systému rotace:

- kroutící moment Mk rotačního stolu,

- počet otáček rotačního stolu.

- Parametry systému cirkulace výplachu (výkon výplachových čerpadel).

3 Rozdělení vrtných souprav

Vývoj konstrukce vrtných souprav odpovídal rozvoji jednotlivých způsobů vrtání i vývoji techniky v oblasti pohonů a přenosů energie. Vzhledem k rozvoji různých způsobů hlubinného vrtání existuje mnoho systémů a typů vrtných souprav.

Pokud je nutné vyhovět rozdílným požadavkům, kladeným na vrtné soupravy podle účelu a způsobu vrtání, je potřebné vždy řešit konstrukci vrtných zařízení pro danou technologii. Vrtné soupravy se v zásadě rozdělují podle následujících kritérií:

- Podle způsobu přepravy.

- Podle způsobu podávání vrtného nástroje do záběru.

- Podle způsobu přenosu krouticího momentu.

- Podle hloubkového dosahu a způsobu vrtání.

- Podle způsobu a technologie vrtání.

1) Podle způsobu přepravyjsou soupravy stabilní, převozné a pojízdné.

Stabilní soupravy jsou takové, které vyžadují celkovou demontáž a přepravu po jednotlivých částech.

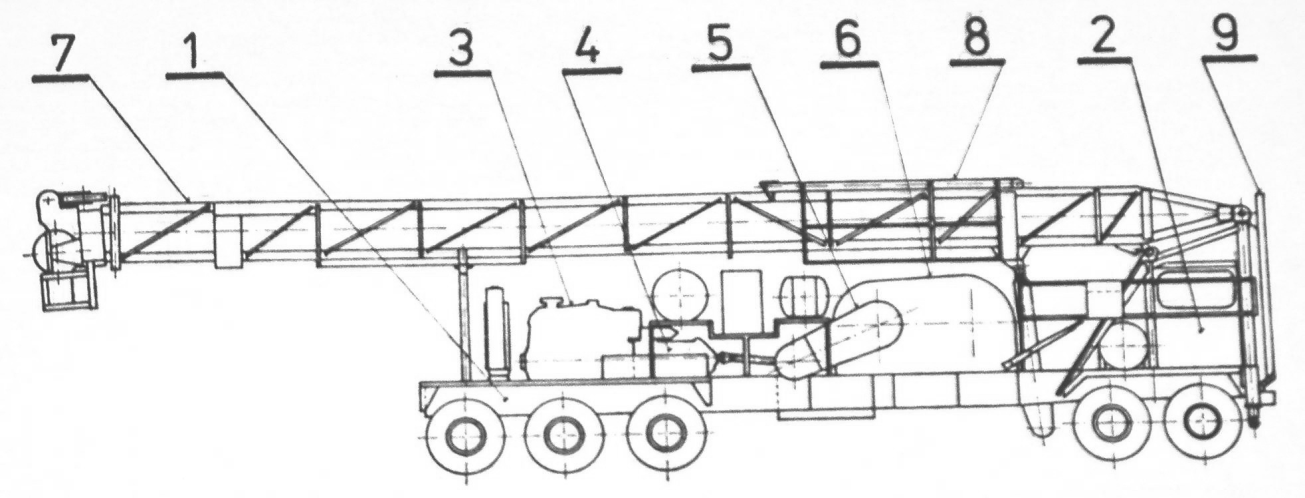

U převozných vrtných souprav je strojní celek, zahrnující vrtný agregát, vrtnou věž, výplachové čerpadlo a ostatní příslušenství umístěný na jednom, případně více podvozcích a jejich přeprava je zabezpečená tahačem. Převozné soupravy se používají pro hloubení vrtů do středních hloubek, 300 až 600 m.

Pojízdné soupravy jsou obdobné jako převozné. Strojní celek je umístěný na plošině automobilu, který zajišťuje samotný převoz. Tyto soupravy se používají na hloubení vrtů v měkkých horninách do hloubek cca 300 m.

2) Podle způsobu podávání vrtného nářadí a jeho ovládání se rozdělují vrtné soupravy na soupravy následujícího typu:

- soupravy s ručním pákovým podáváním,

- soupravy s diferenciálním podáváním,

- soupravy s hydraulickým resp. vzduchovým podáváním,

- soupravy s unášecí trubkou - unášečkou,

- soupravy s mechanickým podáváním (řetězem, lanem anebo jinou kombinací).

3) Podle způsobu přenosu krouticího momentu na vrtnou kolonu, existují v zásadě dva typy:

- přenos vřetenem,

- přenos pomocí rotačního stolu.

U souprav s vrtným vřetenem se úvodní trubka (unášečka) upíná v upínacích hlavách, které jsou součástí vřetene. Soupravami tohoto typu lze vrtat vrty svislé, horizontální nebo šikmé. Tento typ souprav se používá při jádrovém vrtání a při vrtání v podzemí.

U souprav s rotačním stolem je přenos krouticího momentu na vrtnou kolonu zabezpečený unášecí trubkou - unášečkou, která prochází skrz rotující části stolu. Soupravy s rotačním stolem se používají především v měkkých a středně tvrdých horninách při bezjádrovém vrtání, při vrtání vertikálních vrtů a hlubokých a velmi hlubokých vrtů plnoprofilovým způsobem.

Vedle těchto dvou základních typů jsou v poslední době konstruované vrtné soupravy s posuvnou rotační hlavou („Top Drive“), která zajišťuje jak krouticí moment, tak přítlak na vrtný nástroj.

4) Podle hloubkového dosahu a způsobu práce vrtného nástroje v hornině lze vrtné soupravy obecně rozdělit na čtyři základní typy:

- soupravy pro ruční vrtání rotační a nárazové,

- soupravy pro nárazové vrtání strojní,

- soupravy pro strojní vrtání rotační a turbínové,

- soupravy pro speciální způsoby vrtání.

Ruční vrtné soupravy se používají při průzkumném vrtání do malých hloubek, na vrtání studní na vodu do hloubky až 10 m a na průzkum základové půdy pro stavební účely.

Vrtné soupravy pro rotační vrtání se dělí na vrtné soupravy jádrové, soupravy pro rotační a turbínové vrtání a speciální soupravy.

Jádrové vrtné soupravy se rozdělují na dvě typové řady souprav:

- s vrtací hlavou, tj. s rotačním vřetenem a upínací hlavou vrtných trubek,

- s rotačním stolem a vedením vrtných trubek anebo unášecí trubky.

Vrtné soupravy pro rotační a vrtání ponornými motory se používají při hlubinném průzkumu a vrtání těžebních sond na ropu a zemný plyn. Při těchto operacích se používá rotační způsob vrtání s hnacími agregáty umístěnými na povrchu nebo s ponorným motorem s přímým pohonem dláta na počvě vrtu. Dnes používané vrtné soupravy a jejich příslušenství dosáhlo z hlediska konstrukce a technických parametrů vysokého stupně typizace a normalizace.

5) Podle způsobu a technologie vrtání se rozdělují vrtné soupravy na:

a) rotační vrtné soupravy jádrové (pro odběr vrtného jádra):

- s přímým proplachem,

- s nepřímým proplachem (pro vrtání s jednoduchou vrtnou kolonou – systém counterflush, pro vrtání s dvojitou kolonou – systém con-cor),

b) rotační vrtné soupravy plnoprofilové:

- s přímým proplachem (rotarové vrtné soupravy s rotačním stolem a pro vrtání s ponornými vrtnými motory),

- s nepřímým proplachem (pro sací, airliftové a ejektorové vrtání),

c) rotační vrtné soupravy pro vrtání bez proplachu:

- pro náběrné vrtání,

- pro šnekové vrtání,

d) vrtné soupravy pro nárazové vrtání,

e) vrtné soupravy rotačně – příklepné vrtání,

vrtné soupravy pro speciální technologie:

- vibrační,

- drapákové a jiné.

4 Vrtné soupravy pro jádrové vrtání

Pro průzkumné vrtání v geologických oborech má zásadní význam technologie jádrového vrtání, v inženýrské geologii také rotační vrtání na sucho a pro některé jiné účely se používají kombinované technologie vrtání (např. hydrogeologie).

Jádrové vrtné soupravy mají kompaktní konstrukci a vyznačují se malými rozměry a malou hmotností, což je vhodné i pro důlní průzkum. V současné době se vyrábí množství vrtných souprav různého konstrukčního uspořádání a s různými technickými parametry. Podle konstrukce vrtacího zařízení lze je rozdělit na:

- vřetenové vrtné soupravy,

- soupravy s plně hydraulickou otočnou hlavou (lafetové, vysokootáčkové soupravy),

- soupravy s rotačním stolem (pojízdné, nebo převozné lehké rotarové soupravy).

4.1 Vřetenové vrtné soupravy

Tyto vrtné soupravy představují původní dnes již klasickou konstrukci jádrových vrtných souprav a jsou prezentovány např. ruskými soupravami typu ZIF, SBA, UKB, belgickými typu DB (výrobce Diamant Boart), švédskými typu D (výrobce Atlas Copco), soupravami z USA (výrobce Longyear).

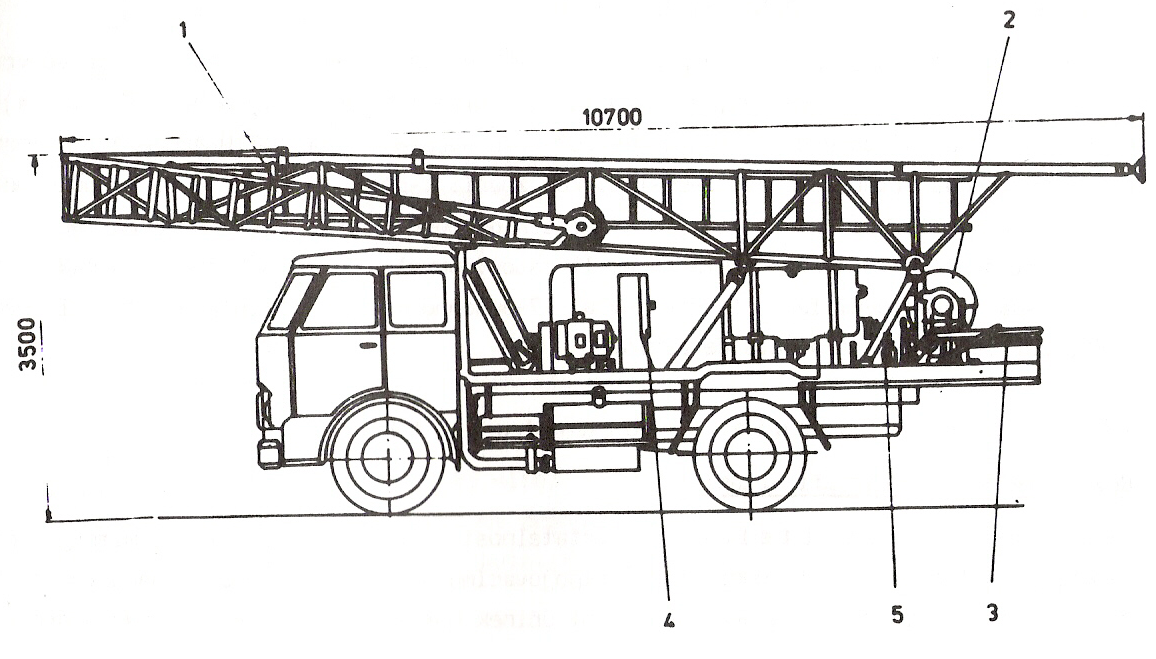

4.1.1 Vrtné soupravy řady ZIF a SBA

Tento typ vrtných souprav náleží ke vřetenovým jádrovým vrtným soupravám. Dodavatelem a výrobcem těchto souprav je Rusko. Souprava má klasickou konstrukci s hydraulickým posuvem rotační hlavy. Upínání úvodní vrtné trubky v rotační hlavě je mechanické a otáčky jsou omezené vzhledem k požadavkům technologie diamantového vrtání. Soupravy ZIF 650-M, ZIF 1200-MR a souprava SBA 500 (obr. 45) mají hydraulické upínací hlavy.

Souprava SBA 500 má ještě aj automatické přepínání rotační hlavy po dokončení zdvihu vrtného vřetena. Tyto soupravy jsou rozsahem otáček přizpůsobené jak pro technologii vrtání tvrdokovem, tak i pro technologii diamantového vrtání. Uvedené soupravy jsou přechodovými typy k řadě souprav s označením UKB.

Obr. 45: Vrtná souprava SBA 500: 1-vrátek, 2-převodovka, 3-rotační hlava s vřetenem s upínacími hlavami, 4-bočnice, 5-blok hydraulického ovládání, 6-automatické úchytky, 7-rám, 8-pohonná jednotka, 9-brzda zdvihu, 10-brzda spouštění, 11-řadění rychlostí vřetene, 12-řadění převodovky, 13-zapínání vrátku, 14-ovládání spojky.

Obr. 45: Vrtná souprava SBA 500: 1-vrátek, 2-převodovka, 3-rotační hlava s vřetenem s upínacími hlavami, 4-bočnice, 5-blok hydraulického ovládání, 6-automatické úchytky, 7-rám, 8-pohonná jednotka, 9-brzda zdvihu, 10-brzda spouštění, 11-řadění rychlostí vřetene, 12-řadění převodovky, 13-zapínání vrátku, 14-ovládání spojky.

Vysokootáčkové lafetové vrtné soupravy

Vývoj těchto souprav začal společně s rozvojem hydraulických prvků. Hydraulické pohony umožňují zjednodušení přenosu energie s minimálními ztrátami, plynulou regulaci jednotlivých parametrů a jsou poměrně lehce adaptabilní pro automatizaci jednotlivých operací. Další důležitý koncepční prvek v konstrukci těchto souprav je délka posunu rotační hlavy. Tato koncepce vedla k vytvoření souprav s lafetovým systémem, který umožňuje použít délku posunu rotační hlavy až několik metrů (6-8 m). Soupravy tohoto typu se vyrábí ve Švédsku (firma Atlas Copco – Diamec 250, 700, 1000, firma Hagby Bruk AB– Toram 2x20), v Belgii (firma Diamant Boart – Hydiafor PC 300, 1500), v USA (firma Longyear – HC 150), v České republice (G-20) i jiné.

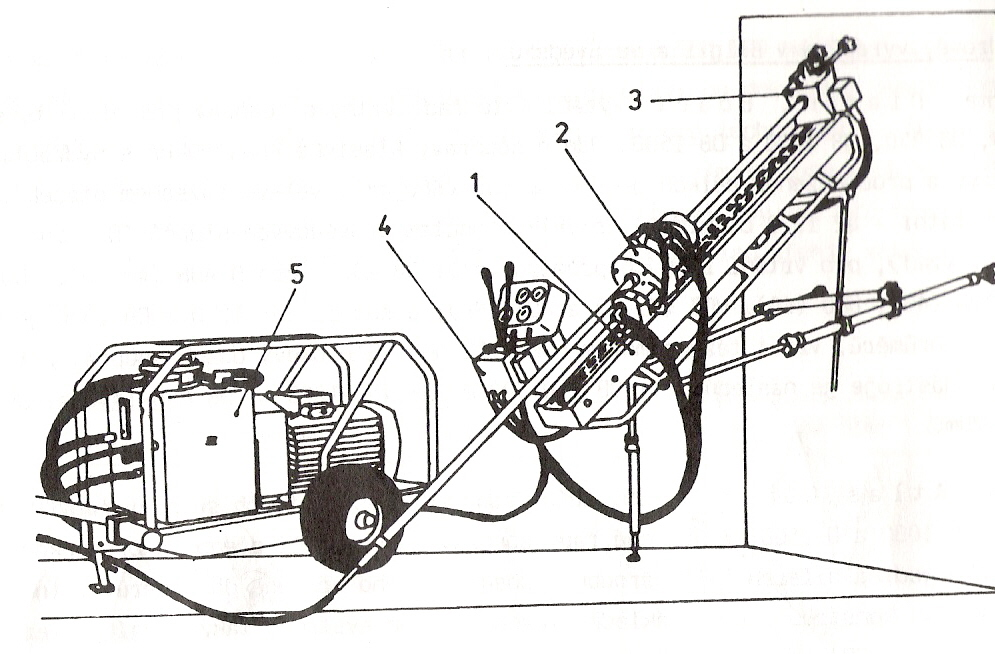

4.2.1 Vrtné soupravy řady Diamec

Tyto vrtné soupravy se vyrábějí ve Švédsku firmou Atlas Copco. Jedná se o jednoúčelové vysokootáčkové lafetové soupravy pro diamantové jádrové vrtání tzv. těsnou vrtnou kolonou. Jsou to vrtné soupravy s plným hydraulickým ovládáním a pohonem, s hydraulickými vrtnými hlavami, s hydraulickými brzdami a s hydraulicky - řetězovým posunem vrtné hlavy po vrtné lafetě. Jejich hydraulické pohony umožňují bezztrátový přenos energie z místa jejího vytvoření k místu jejich spotřeby.

Vrtná souprava Diamec 250

Typickým představitelem vrtných souprav řady Diamec je vrtná souprava Diamec 250 (obr. 26, 27). Je to plně hydraulická souprava obsluhovaná jedním pracovníkem s mechanizovaným systémem operací s vrtnými trubkami. Skládá se z rámu s lafetou, ve které je uložený přímočarý hydromotor ovládající řetězem vozík, pohybující se po kluzných vodítkách na lafetě. Původně vyvinutá souprava

Diamec 250 (obr. 47) ve verzi pro důlní vrtání se skládá ze tří oddělených uzlů, zatím co povrchová verze této soupravy je upravená v jednom celku na základním rámu s vrtnou lafetou a výplachovým čerpadlem.

Skládá se z pěti hlavních častí (obr. 46): 1 - lafeta, 2 - rotační hlava, 3 - svěra vrtných trubek, 4 - ovládací a kontrolní panel, 5 - pohonný agregát.

Lafeta má čtyřhranný krabicový profil, v němž je uložený hydraulický válec. Z hydraulického válce se posuv realizuje pomocí vozíku na řetězu, který se pohybuje na lafetě po kluzných vodítkách. Lafeta je upevněná v profilu důlního díla pomocí rozpínavých svorníků, podstavné nohy slouží k zajištění směru lafety. Vrtání libovolným směrem umožňuje lafetové vedení rotační hlavy. Od ukotvení se očekává dostatečná pevnost, aby v případě vibrací nedošlo k jejímu poškození. Lafeta se vyrábí ve dvou délkách, pro posuv 850 mm a 1600 mm.

Obr. 46: Vysokootáčková lafetová vrtná souprava Diamec 250

Rotační hlavu tvoří hydraulický motor s objemovou plynulou regulací otáček a hydraulická upínací hlava. Hydraulický rotační motor s tlakovou kompenzací dává automaticky bezstupňový převod z maximálních otáček (2100 ot·min-1) na poloviční počet otáček při plném využití sily pohonu.

Pohonný agregát je umístěný na dvoukolovém vozíku. Skládá se z olejové nádrže s kapalinou 65 l, hydraulického čerpadla, filtrů a primárního motoru. Přes kontrolní panel je olej čerpaný k pracovním uzlům a zpět do nádrže se dostává přes filtry. Pohonná jednotka se dodává v dvou verzích: elektromotor a vzduchový motor. Výkon obou jednotek je 18 – 20 kW.

Obr. 47: Vrtná souprava Diamec 250

4.2.4 Vrtné soupravy řady ACKER

Vrtné soupravy typu Acker (obr. 48) jsou vyráběné v USA. V našich podmínkách se používá souprava typu ACKER MP-8, která je určená pro vrtání do hloubky 800 m.

Obr. 48: Vrtná souprava ACKER MP-8

Vrtná souprava ACKER MP-8

Vrtná souprava se může montovat na podvozek nákladního automobilu (obr. 50) nebo je montovaná na pásový podvozek (obr. 48 a 49). Při montáži na pásový podvozek se souprava umisťuje na podklad, který je z konstrukční oceli.

Pohonná jednotka má vzduchové chlazení a používají se dva typy motorů, a to buď Deutz F6L-912 nebo BF4L-912 (jen při montáži na pásový podvozek) s 12 V elektrickým startováním.

Vrtací hlava: průměr vrtného hřídele je 4 5/8“ a může se použit pro všechny trubky a pažnice, pro vrtání systémem wire-line průměru P nebo pažnice průměru H.

Manipulační systém: je využitelně konstruovaný, snese zátěž až 90000 kN, je vyvýšený a umístěný v dvojitém válci a lze s nimi manipulovat tak, že při vrtání ve vertikální poloze ho vytočit do úhlu 40°.

Rozsah teleskopu stožáru: ovládaný hydraulicky a je sklopný.

obr. 49: Vrtná souprava Acker MP-8 – provedení na pásovém podvozku

obr. 49: Vrtná souprava Acker MP-8 – provedení na pásovém podvozku

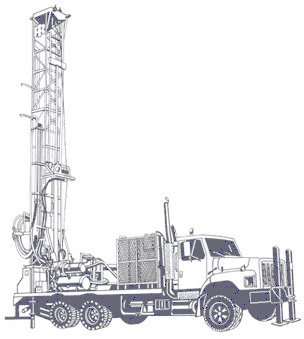

obr. 50: Acker MP-8 –provedení na podvozku automobilu

obr. 50: Acker MP-8 –provedení na podvozku automobilu

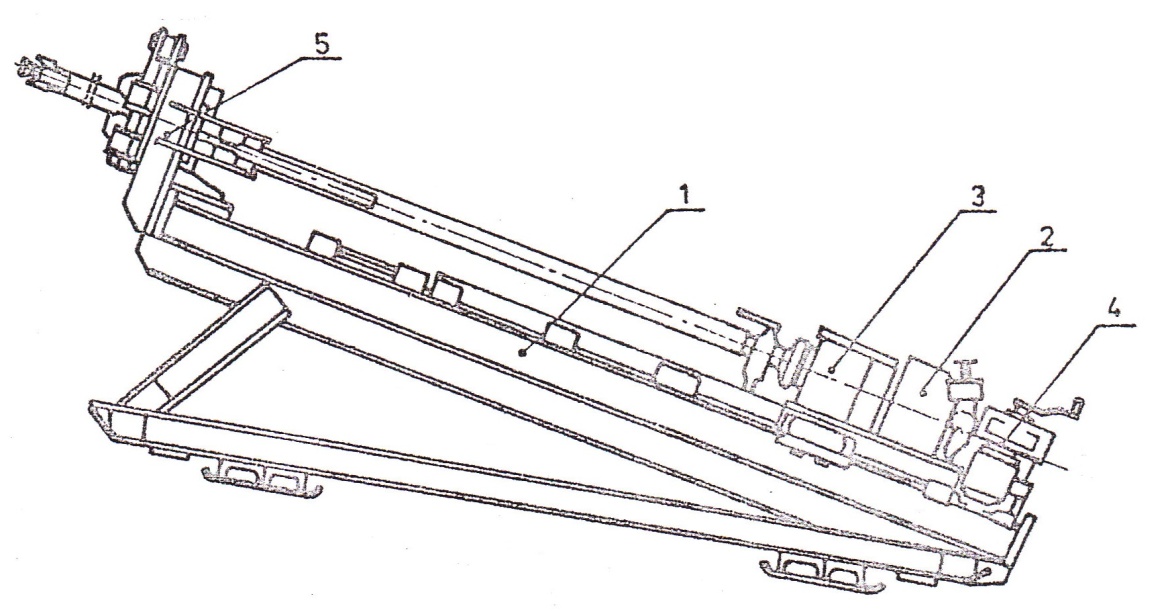

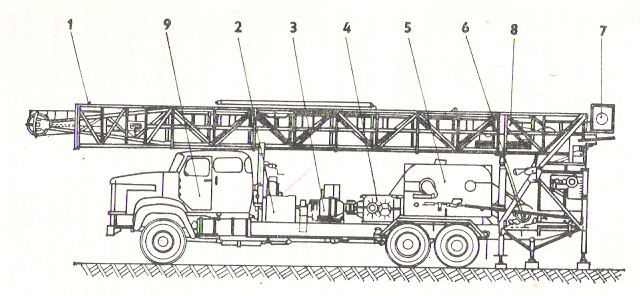

4.2.5 Lafetové vrtné soupravy pro důlní vrtání

Jako příklad lafetových vrtných strojů, používaných pro vrtání v důlním prostředí plynujících uhelných dolů (OKR), lze uvést vrtnou soupravu WDP-1, obr. 51 (produkce Polsko). Souprava originálně náleží do kategorie tzv. středně těžkých vrtných souprav (dle kategorizace OKD) s hloubkovým dosahem do 300 a je určena pro univerzální použití v dole, tj. pro vrtání průzkumných jádrových vrtů a pro bezjádrové vrtání degazačních, zajišťovacích a odvodňovacích vrtů v rozsahu průměrů vrtání 65 – 152 mm.

Tento lafetový vrtný stroj se vzduchovým motorem je složen z pevného rámu (lafety) a posuvné části, tvořené samostatným pohonem rotace a pohonem posunu. Posuvná část pojíždí po celé délce rámu pomocí hnaného pastorku, který se odvaluje po ozubené tyči a vyvozuje potřebný přítlak při vrtání. Soupravy jsou vybaveny kotvícím rámem, který slouží k ukotvení stroje v důlním díle nebo ve vrtné komoře a konstrukce umožňuje odklopení stroje z osy vrtu při těžení a zapouštění vrtného nářadí na laně. Souprava je v upravené formě (typ WDP-1a) schopna vrtání průzkumných vrtů až do hloubky 500 m (kategorie těžkých vrtných souprav). Používá vzduchový motor typu SVP-18 o výkonu 13 kW a je schopna vyvinout maximální přítlak na vrtný nástroj 50 kN a rotaci maximálně 500 ot./min. Souprava používá vrtné trubky průměru 50 mm. K vybavení soupravy dále patří ovládací pult, sada hadic a výplachové čerpadlo.

Obr. 51: Vrtná souprava WDP – 1a: 1 – nosný rám, 2 – motor rotace, 3 – převodová skříň rotace, 4 – pohon posuvu, 5 – vedení soutyčí

Obr. 51: Vrtná souprava WDP – 1a: 1 – nosný rám, 2 – motor rotace, 3 – převodová skříň rotace, 4 – pohon posuvu, 5 – vedení soutyčí

Dalším příkladem je rotační vrtná souprava RVS-1 (obr. 52), určená zejména pro vrtání zavlažovacích, injektážích a kratších geologicko-průzkumných vrtů hladkými trubkami typu Cr 33,5, délky 1,5 m a vrtnými korunkami průměru 38 – 42 mm. Pro tyto vrty je souprava vybavena přírubovým čepem pro připojení uvedených trubek, výplachovou hlavou a vodící lunetou. Vrtným strojem lze vrtat pod libovolným úhlem 0 – 3600 ve vertikální rovině.

Obr. 52: Vrtná souprava RVS – 1: 1 – vodící luneta, podávací zařízení, 3 – kotvící zařízení, 4 – výplachová hlava, 5 – pohonná jednotka rotace, 6 – tlumič hluku, 7 – pohonná jednotka posuvu.

Obr. 52: Vrtná souprava RVS – 1: 1 – vodící luneta, podávací zařízení, 3 – kotvící zařízení, 4 – výplachová hlava, 5 – pohonná jednotka rotace, 6 – tlumič hluku, 7 – pohonná jednotka posuvu.

4.3 Vrtné soupravy víceúčelové

Tento typ vrtných souprav se používá především v inženýrské geologii a hydrogeologii. Soupravy umožňují aplikaci dvou i více technologií vrtání, nejčastěji kombinaci rotačního a nárazového vrtání (tzv. nárazově točivé vrtné soupravy). Soupravy tohoto typu jsou vybaveny hydraulickými rotačními hlavami, které se pohybují na lafetách, hydraulickým pažícím zařízením pro použití jedno i víceplášťových pažnic s bezzávitovým spojením, vrátky s hydraulickým pohonem apod.