Technika a technologie hlubinného vrtání

2.1 Konstrukce rotarových vrtů

2.2 Konstrukce jádrových vrtů

2.3 Způsoby zapažování

4.1 Technologie pažení

4.2 Vystrojení pažnicové kolony

4.3 Zajištění těsnosti závitových spojů

4.4 Kontrola hermetičnosti pažnicové kolony

5.1 Hlavní způsoby namáhání pažnicové kolony

5.2 Výpočet namáhání pažnicových trub

5.3 Návrh sestavy pažnicové kolony

5.4 Výpočet pažnicové kolony u jádrového vrtání

Pažnicová kolona

Vrtná technika je schopna poskytovat stěnám vrtu ochranu různého stupně:

- jílová kůrka – málo pevná, provizorní;

- pažnice (vyztužovací trubky) – spolehlivé zajištění stěn vrtu proti zhroucení:

- odolávají jen určitému vnějšímu tlaku,

- dělí vrt na dvě části a vytvářejí tak spojité nádoby;

- těsnění vrtu:

- má za úkol přerušit spojitost mezi vnitřkem pažnicové kolony a zapažnicovým prostorem,

- slouží k tomu těsníče (pakery) a krátké cementace paty pažnicové kolony;

- izolace vrstev - představuje nejvyšší stupeň ochrany stěny vrtu, který v současné době může vrtná technika stěně vrtu poskytnout; má za úkol:

- zamezit spojení prostoru vně a uvnitř pažnic (zrušit spojité nádoby),

- zamezit mezivrstevní komunikaci,

- zamezit výtok mezikružím na povrch,

- upevnit pažnicovou kolonu v terénu,

- snížit korozi pažnicové kolony zvenčí,

- zvětšit pevnost pažnicové kolony proti vnějšímu přetlaku.

Vzhledem k tomu, že jílová kůrka může sloužit jen dočasně jako provizorní výztuž vrtu, nutno vrty, které bez ochrany stěny nelze pohloubit do žádané hloubky nebo které mají dlouhodobě sloužit, vyztužit trvalou výztuží, tj. pažnicemi sestavenými do tzv. pažnicové kolony.

1 Důvody pažení vrtů

Důvody, vedoucí k nutnosti zapažení vrtu jsou především tyto:

- ochrana ohlubně vrtu proti zavalení a rozmočení výplachem a také pro utěsnění řídicí pažnicové kolony tak, aby bylo možno odtokovou hlavici umístit co nejvýše pro usnadnění odtoku výplachu z ústí vrtu;

- ochrana stěn vrtu proti zavalování a bobtnání;

- ochrana cirkulace výplachu (zábrana úniku výplachu, zábrana přítoku vrstevních tekutin do vrtu, ochrana jakosti výplachu, ochrana čistoty výplachového vzorku horniny apod.);

- zajištění tvaru a rozměru vrtu, které má tři aspekty:

- usměrňování vrtné kolony,

- převedení vrtu přes kaverny, důlní díla apod.,

- vytvoření stálého a spolehlivého průtočného průřezu pro výplach;

- oddělení vrstev od sebe, které bez pažnicové kolony není možné;

- zajištění čistoty výplachového vzorku horniny;

- vytvoření dopravního kanálu pro těžbu.

1.1 Pažnicová kolona

Uvedené úkoly může splnit jen spolehlivá pažnicová kolona, která představuje sestavu vzájemně spojených trubek, obvykle téže konstrukce, týchž rozměrů a z téhož materiálu. Nicméně ani jedna z uvedených zásad nemusí být vždy bezpodmínečně dodržena. Jsou známy případy, kdy je nutno kombinovat v jedné koloně pažnice různé tloušťky stěny, různých rozměrů i z různých materiálů.

1.2 Funkce pažnicové kolony ve vrtu

Jednotlivé pažnicové kolony se vyvinuly nejen po konstrukční, ale hlavně po své funkční stránce ve výrazné formy, takže dnes lze zřetelně odlišit tyto typy kolon:

- řídicí pažnicová kolona (ŘPK), která má za úkol dát vrtu prvotní směr a řídit vrtnou kolonu v počátcích její práce; kromě toho chrání ohlubeň vrtu před rozmočením výplachem a po přechodnou dobu také umožňuje zvedání výplachu ve vrtu nad úroveň terénu, aby vlastním spádem mohl stékat po žlabech do jímek;

- úvodní pažnicová kolona (ÚPK) má za úkol jednak ochránit vrt proti přítokům vody z vrstev, případně proti úniku výplachu do vrstev, jednak umožnit nasazení vrtových uzávěrů na její hlavě, což vyžaduje její utěsnění a zpevnění v terénu cementací. Tento požadavek v jádrovém vrtání je těžko splnitelný, a proto se s touto kolonou v jádrovém vrtání setkáváme jen výjimečně;

- ochranná (technická) pažnicová kolona (OPK) má za úkol zabezpečit průběh vrtání do konečné hloubky, tj. pod požadovaný cílový horizont. Použití ochranných pažnicových kolon v jádrovém vrtání není obligátní, naopak projevem vysoké projekční i provozní úrovně organizace je její schopnost hloubit vrty s minimálním počtem ochranných pažnicových kolon. Počet nutných ochranných pažnicových kolon je též do značné míry závislý na geologické stavbě terénu, zejména jeho porušenosti, takže obecně může kolísat od 0 až do 5 kolon;

- těžební pažnicová kolona (TPK) slouží především k těžbě (ropy, vody, zemního plynu apod.); v jádrovém vrtání, kterého se pro těžební účely užívá jen zcela výjimečně, je zjevem ojedinělým;

- totéž se týká tzv. linerů, (pažnicová kolona bez spojení s povrchem) zapouštěných jako prodloužení těžební kolony přes produktivní vrstvu, která se má těžit nebo prozkoumávat čerpáním.

Jednotlivé pažnicové kolony pak jsou navrhovány po podrobném komplexním rozboru situace, vyplývající ze známých informací. Jsou to především tyto body:

- geologická stavba terénu a její případné narušení tektonickou či vulkanickou činností, projevující se nebezpečím závalů, přítoků do vrtu či úniku výplachu do terénu apod.;

- počet, mocnost a hloubka uložení aktivních horizontů, které bude nutno zkoušet; důležité je i určení pořadí těchto zkoušek;

- vyhovující průměr vrtu a pažnic v konečné hloubce, umožňující požadovanou funkci vrtu, popř. ještě i další vrtnou činnost;

- přípustná délka podvrtů s ohledem na bezpečné pažení popř. i odpažení tohoto úseku vrtu;

- nebezpečí plynoucí z navrtání přetlakové vrstvy dlouhým nezapaženým podvrtem;

- výběr osvědčených typových konstrukcí vrtů a jejich stálé zdokonalování a doplňování.

Při projektování pažnicových kolon nutno uvážit:

- možnost vrtání bez pažení;

- vhodnou délku podvrtů (tj. vhodnou délku výsunu pažnicové kolony do terénu);

- vhodnou šířku mezikruží mezi vnější stěnou pažnicové kolony a stěnou vrtu;

- pevnost pažnicové kolony na tah, vzpěr, vnější a vnitřní přetlak apod.

Vzájemné funkční uspořádání jednotlivých pažnicových kolon v konkrétním vrtu vytváří konstrukci vrtu.

2 Konstrukce vrtu

Pod pojmem konstrukce vrtu rozumíme vlastní utváření vrtu, definované vrtanými průměry a hloubkami, průměry a hloubkami jednotlivých pažnicových kolon a způsobem a rozsahem provedených izolačních prací.

Základními kritérii pro volbu konstrukce vrtu jsou:

- účel vrtu,

- cena vrtu,

- rychlost provedení vrtu.

Z hlediska účelu vrtu jsou vrty rozděleny v podstatě do dvou skupin:

- vrty geologicko-průzkumné, jsou zdrojem informací o provrtávaných horninách a o vrstevních kapalinách a plynech. Plní tedy ve většině případů svou funkci jen v průběhu vrtání. Po dosažení konečné hloubky jsou likvidovány. Proto se snažíme zajistit u nich pouze minimálně nutnou výztuž.

- vrty provozně-technické, slouží po dokončení určitému provoznímu účelu (těžba kapalin, plynů, doprava, větrání, vrty pro tepelná čerpadla apod.). Jejich konstrukce se musí přizpůsobit dlouhodobým podmínkám funkce.

2.1 Konstrukce rotarových vrtů

U konstrukcí rotarových vrtů se používají všechny pažnicové kolony uvedené v kapitole 5.1.2. Jejich celkový počet a hloubky jejich usazení závisí na konkrétních geologicko-technických podmínkách hloubení a vycházejí především z konečné hloubky vrtu a jeho účelu. Přesto však byly stanoveny hlavní zásady pro volbu délek úvodních a technických pažnicových kolon. Pro stanovení délky úvodní pažnicové kolony platí:

- Při volbě konstrukce vrtu má mimořádný význam, zejména z hlediska zabránění erupcí vrstevních tekutin terénem, správné stanovení hloubky zapažení úvodní pažnicové kolony. Zásadou musí být, aby hodnota štěpícího tlaku u paty kolony byla větší než předpokládaný maximální tlak ve vrtu, tj. aby tlak u paty kolony nepřesáhl štěpící tlak hornin.

- Jak vyplývá z předchozího, vzájemné vztahy mezi štěpícím tlakem a očekávaným vrstevním tlakem, tj. vztah mezi hustotou výplachu a dovoleným přetlakem u ústí vrtu, lze schematizovat do těchto bodů:

- jedním z určujících faktorů pro hloubku usazení úvodní pažnicové kolony je pevnostní charakteristika hornin,

- hloubka pažení úvodní pažnicové kolony je přímo závislá na hodnotě očekávaného gradientu ložiskového (vrstevního) tlaku,

- použití vyšší hustoty výplachu vyvolává požadavek na hlubší úvodní kolony,

- hloubka úvodní kolony a s ní spojená velikost štěpícího tlaku podmiňují přípustnou hodnotu přetlaku na ústí vrtu.

- Délka úvodní kolony musí zabezpečit nejen ochranu povrchových zvodnělých vrstev před znečištěním, ale také zaručit bezpečné uzavření vrtu v případě tlakového projevu vrstevních tekutin a umožnit provádění nutných geologických operací v průběhu dalšího hloubení.

Stanovení délek ochranných (technických) pažnicových kolon je ovlivněno především:

- odstraněním resp. snížením nebezpečí komplikací při provrtávání vrstev s různým tlakovým gradientem,

- stabilitou stěn vrtu a z ní vyplývajících komplikací,

- stavem předchozí pažnicové kolony,

- hodnotami pohlcovacích tlaků v provrtávaných propustných obzorech.

Při konstrukcích rotarových vrtů lze stanovit šířku mezikruží mezi stěnou vrtu a vnějším průměrem pažnicové kolony podle doporučení, která jsou uvedena v tabulce č. 1.

| Jmenovitý průměr pažnic (nátrubek) [in] | Šířka mezikruží [mm] |

| 4 1/2 - 5 | 10 - 15 |

| 5 1/2, 5 3/4 - 6 1/4 | 15 - 20 |

| 6 5/8 -7 5/8 | 20 - 25 |

| 8 5/8 - 9 5/8 | 25 - 30 |

| 10 3/4 – 11 3/4 | 30 - 35 |

| 12 3/4 – 13 3/8 | 35 - 40 |

| 14 3/4 – 16 3/4 | 45 - 50 |

| 10 5/8 | 45 - 50 |

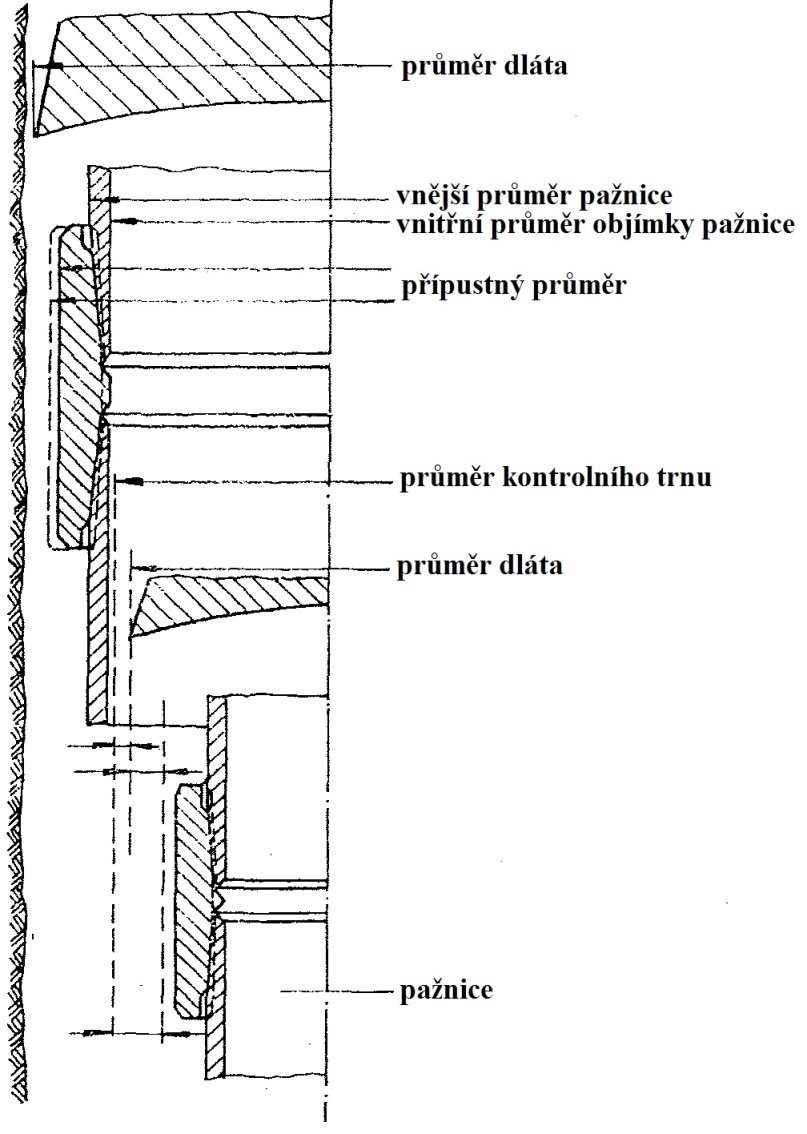

Vztahy průměrů vrtného dláta a pažnic, resp. nátrubků (objímek) ukazuje obr. 1.

Obr. 1: Průměry pažnic ve vztahu k průměru vrtu (vrtného dláta)

Obr. 1: Průměry pažnic ve vztahu k průměru vrtu (vrtného dláta)

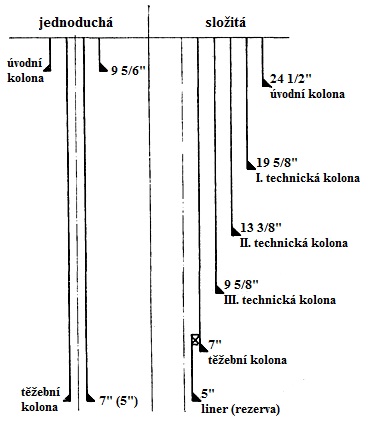

Po stránce průměrové se konstrukce rotarových vrtů vyvinuly do současné typové konstrukce rotarových vrtů, používané také u nás v následující průměrové řadě: 18 5/8" – 13 3/8" – 9 5/8" – 6 5/8" ( 7") - 4 1/2" (5"). Následující obrázky ukazují příklady konstrukcí rotarových vrtů.

Obr. 2: Příklady konstrukce rotarových vrtů

Obr. 2: Příklady konstrukce rotarových vrtů

2.2 Konstrukce jádrových vrtů

Jádrové vrtání se uplatňuje v nejrůznějších odvětvích vrtné techniky, takže konstrukce jádrových vrtů jsou často velmi odlišné. Obsahují zpravidla vždy řídicí pažnicovou kolonu. U krátkých jádrových vrtů je dále snaha dovrtat vrt s jedním vrtným průměrem. U hlubokých jádrových vrtů se používají také ochranné (technické) pažnicové kolony a jejich počet a hloubka usazení závisí na rozsahu komplikovaných geologicko-technických podmínek při vrtání Příklad konstrukcí vrtu pro jádrové a malojádrové vrtání uvádí tabulka č. 2.

| Vrtný průměr | mm | 36 | 46 | 59 | 76 | 93 | 112 |

| vnější průměr dvojitého jádrováku | mm | 45 | 57 | 75 | 89 | 108 | |

| vnější průměr vrtných trubek Alu | mm | 34 | 43 | 52 | 52 | 70 | |

| ocel | mm | 33,5 | 42 | Css | 50 | 50 | |

| Pažnice | |||||||

| vnější průměr | mm | 44 | 75 | 73 | 89 | 108 | |

| vnitřní průměr | mm | 37,5 | 49,5 | 64,5 | 80,3 | 98,3 |

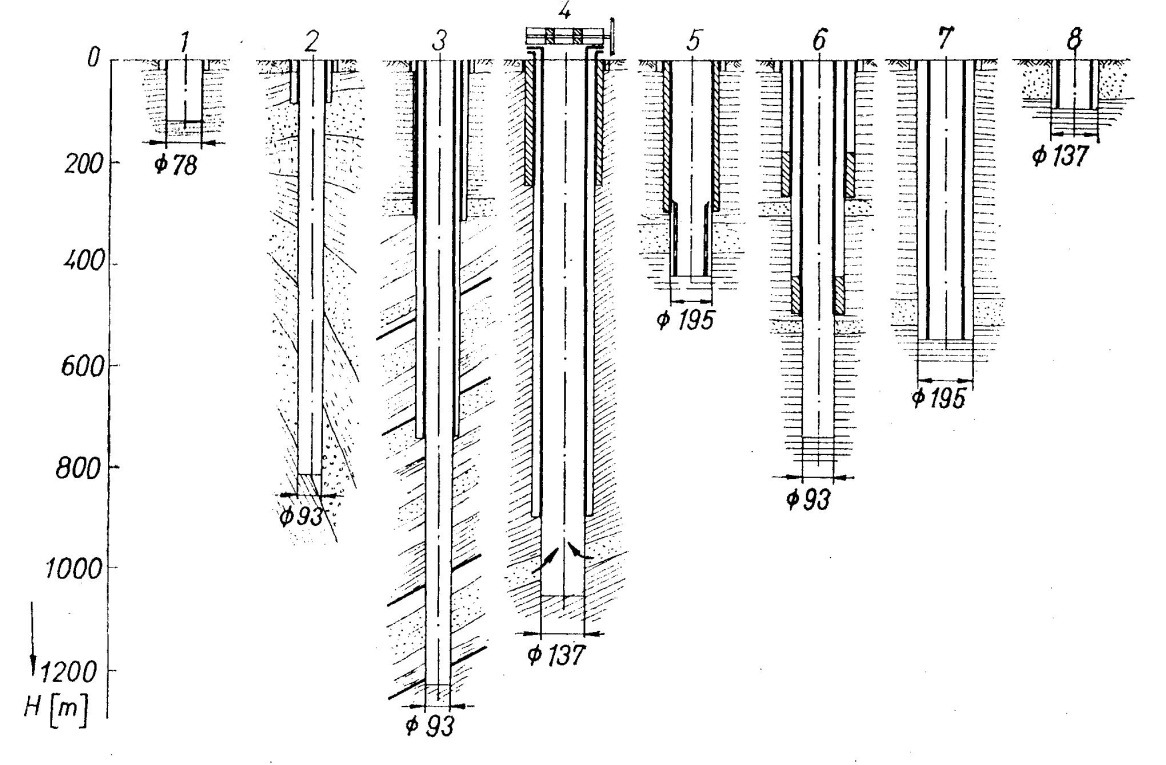

Obrázek 3 (dle Pražského) ukazuje osm typických konstrukcí jádrových vrtů:

- . Mapovací vrt (obr. 3-1) má za úkol získat co nejpřesnější horninový materiál z celé provrtané mocnosti. Obvykle to bývá vrt svislý, nevelké hloubky (100 až 150 m), jehož konečný průměr je dán požadavkem geologa na průměr jádra. Bývá zapažen jen řídicí kolonou (3 až 5 m), zbytek vrtu se hloubí pokud možno bez pažení.

- Strukturní vrt (obr. 3-2) se od mapovacího vrtu liší jen větší hloubkou a přísnějšími požadavky na získávané informace. K požadavku na odběr vzorku hornin přistupují ještě různá měření (karotáž, inklinometrie, geotermometrie apod.); proto je výhodné takový vrt pokud možno nepažit a omezit se jen na řídicí kolonu, popř. na krátkou technickou kolonu.

- Ložiskový vrt na pevné užitkové suroviny (obr. 3-3) má dále vystupňované požadavky na jakost a výnos jádra z neproduktivních vrstev a velmi přísné požadavky na zisk jádra z ložiskových partií. Tyto požadavky se často velmi obtížně zajišťují, zejména při průzkumu uhelných ložisek. Kromě splnění požadavků na jádro musí vrt poskytnout běžné informace o vodonosnosti, plynonosnosti a tektonice, které jsou nutné jako podklady pro projekci důlního závodu. Tyto informace se doplňují a zpřesňují nepřímými metodami, tj. karotáží.

- Ložiskový vrt na tekuté užitkové suroviny (obr. 3-4) se značně podobá těžebnímu vrtu na ropu a zemní plyn. Jeho úvodní kolona musí být zacementována, aby mohla nést vrtové uzávěry (preventry); další technická kolona je s ní zpřírubována tak, aby nenastala mezipažnicová erupce. Pro tyto účely se však jádrového vrtání užívá zřídka.

- Hydrologický vrt (obr. 3-5) má za úkol získat především úplné a jakostní informace o hydrogeologických poměrech a také o provrtaných horninách. Pro tento svůj charakter je velmi odlišný od ložiskového vrtu na pevné užitkové suroviny a velmi blízký ložiskovému vrtu na tekuté užitkové suroviny. Úvodní kolona, popř. technická kolona, se cementuje těsně nad vodonosným horizontem, aby se izoloval, a přes horizont se zapustí obvykle perforovaná ztracená kolona (liner). Konečný průměr takového vrtu je nutno volit větší, aby přítok do vrtu nebyl brzděn. Průměr cementované úvodní kolony D se volí podle použitého čerpadla.

- Zajišťovací vrt pro hloubení jámy (obr. 3-6) je nejobtížnějším úkolem průzkumné vrtné techniky. Všechny požadavky jsou zde maximální, což velmi komplikuje řešení. Obzvlášť přísný je požadavek na svislost vrtu, na zisk jádra a na zjištění vodních a plynových horizontů. Přitom je nutno si uvědomit, že vrt je vzdálen 1 až 2 m od pláště projektované jámy. Proto je nutno použít většího počtu technických kolon, všechny je cementovat a volit takové průměry, aby se mohly provést čerpací zkoušky ze všech vodonosných horizontů. Zvláštní pozornost je nutno věnovat likvidaci takového vrtu, aby se nestal příčinou havárie v průběhu hloubení jámy.

- Zmrazovací vrty (obr. 3-7) mají poměrně jednoduchou konstrukci, jíž je pokud možno jedna kolona po celé délce zacementovaná. Průměr se stanoví podle průtočných profilů potřebných pro cirkulaci mrazicí směsi. Jedinou obtíží je zde splnění požadavku na svislost vrtu, která se obvykle stanoví hodnotou 0,5 až 1 %, tj. přípustnou odchylkou 0,5 až 1 m na 100 m hloubky.

- Seizmické vrty (obr. 3-8) jsou velmi jednoduché vrty, zapažené obvykle jen jednou kolonou, která se zapouští jen proto, aby se vrt dal pohodlně a bezpečně nabít trhavinou; průměr se volí podle velikosti nálože.

Obr. 3: Typové konstrukce jádrových vrtů

Obr. 3: Typové konstrukce jádrových vrtů

2.3 Způsoby zapažování

V zásadě jsou dvě možnosti, jak pažnicovou kolonu dostat na místo jejího určení:

- Zapažování postupné, kdy se vrtá s přibírákem, jímž se pažnicová kolona, visící volně ve vrtu postupně podvrtává. Vždy po odvrtání délky potřebné pro jednu pažnici se pažnicová kolona nahoře nastaví o tuto pažnici a celá pažnicová kolona se pak opět spustí dolů a zůstane viset na svěrách nad ústím vrtu. Tento způsob se používá zvláště při nestabilitě stěn provrtávaných hornin

- Zapažování kolonové, kdy se vrt hloubí bez pažení až do určené hloubky určitým průměrem a pak se celý odvrtaný úsek zapaží najednou pažnicovou kolonou příslušného průměru. Tento způsob je typický pro většinu způsobů vrtání, tj. i pro jádrové a rotarové vrtání

3 Složení pažnicové kolony

K vyztužování vrtů se používá ocelových pažnic, v některých případech rovněž pažnic z umělých hmot.

3.1 Ocelové pažnice

Ocelové pažnice vyrábějí v podstatě dvojím způsobem, a to:

- bezešvé válcované v průměrech 3" - 16" (75 – 400 mm),

- podélně či spirálově svařované v průměrech nad 16".

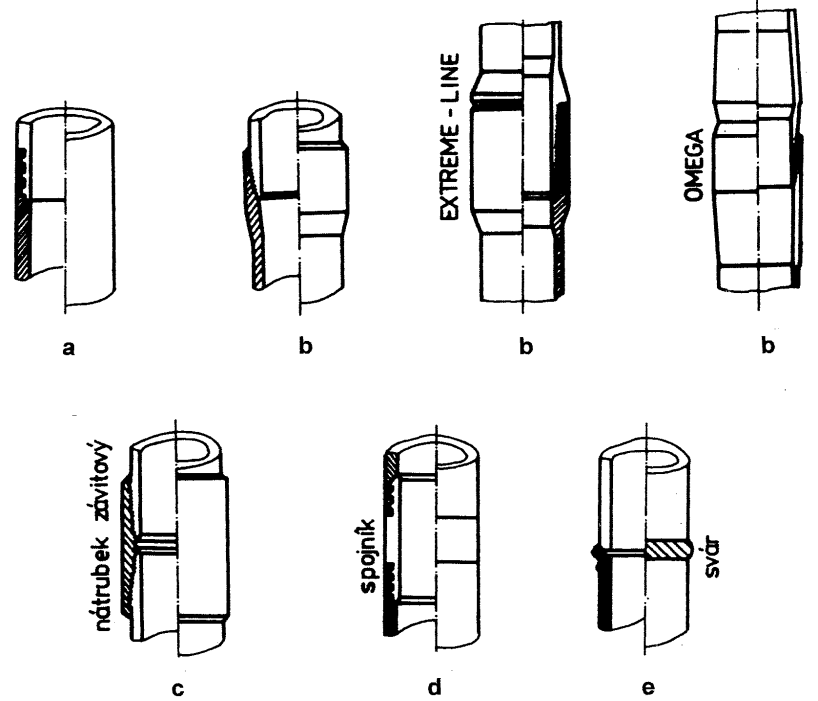

Dlouhý vývoj prodělával také způsob spojování pažnic v kolonu. Dnes jsou běžné tyto hlavní typy spojení:

- hladké spojení (obr. 4 a),

- hrdlové spojení (obr. 4 b),

- nátrubkové (používá se také označení jako objímkové) spojení (obr. 4 c),

- spojníkové spojení (obr. 4 d),

- stykově svárné spojení (obr. 4 e).

Kromě těchto běžných typů spojení se dnes pro hluboké vrty vyvíjejí speciální spoje zvýšené pevnosti a těsnosti (obr. 4 b).

Obr. 4: Typy spojů pažnicový trubek

Obr. 4: Typy spojů pažnicový trubek

Hladké pažnice

Pažnice s hladkým spojením (obr. 4 a), typ III, se vyrábějí podle ČSN: ON 420 259, ON 451 061, ON 451 103 z materiálu jakostního stupně D (min. mez kluzu 380 N·mm-2, min. mez pevnosti v tahu 650 n·mm-2). Průměrné výrobní délky jsou od 4 do 7 m, výrobce dodává i přesné délky trubek v rozsahu od 1 m do 7 m s délkovou tolerancí ± 6 cm až ± 13 cm. Používají se především v jádrovém vrtání, inženýrské geologii, případně hydrogeologii.

Nátrubkové pažnice

Pažnice s nátrubkovým (objímkovým) spojením (obr. 4 c) jsou označované jako typ V (angl. casing) a používají se pro rotarové vrtání, tj. pro vrtání vrtů na zemní plyn a ropu a v hydrogeologii. Jsou vyráběny podle průměrové řady i materiálů dle normy API spec. 5 A, 5 AC a 5 AX). (API - American Petroleun Institute). Vyrábějí se ve dvou druzích, a to:

- s krátkým závitem (který má větší kuželovitost,

- s dlouhým závitem (který má menší kuželovitost a větší nosnost).

Vnější průměry pažnic dle normy API jsou:

5″

5 1/2″

6 5/8″

7″

7 5/8″

8 5/8″

= 127,0 mm

= 139,7 mm

= 168,3 mm

= 177,8 mm

= 193,7 mm

= 219,1 mm

10 3/4″

11 3/4″

13 3/8″

16″

18 5/8″

20″

= 273,0 mm

= 298,4 mm

= 339,7 mm

= 406,4 mm

= 473,1 mm

= 508,0 mm

Výrobní délky se řadí do tří skupin:

II. skupina

III. skupina

7,620 – 10,360 m,

přes 10,360 m.

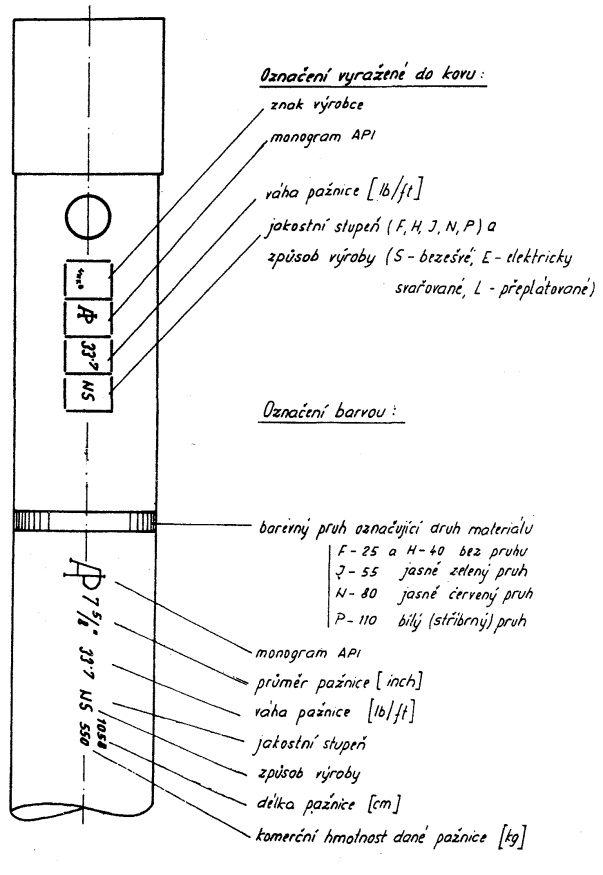

Síly stěn těchto pažnic jsou volitelné v širokých mezích, aby bylo možné sestavovat kombinované pažnicové kolony. Pro rychlou a spolehlivou orientaci o rozměrech, jakosti materiálu apod. je nutné na každé pažnici označení s přesně vymezeným místem a pořadím značek, čísel a zkratek (obr. 5). Základním identifikačním údajem pažnic normě API je vnější průměr v palcích a hmotnost v librách na stopu.

Mechanické vlastnosti materiálu pažnic specifikuje jeho jakost, která se označuje písmeny abecedy a dvojčíslím za pomlčkou. Toto dvojčíslí násobené 103 určuje hodnotu minimální meze kluzu v psi – např. u materiálu J-55 má minimální mez kluzu 55 000 psi (1 psi = 1b · in-2 = 0,006807 Pa). V tabulce č.3 je uvedena spolu s maximální mezí pevnosti v tahu.

| Označení | H-40 | J-55 | K-55 | C-75 | L-80 | N-80 | C-95 | P-110 | V-150 |

| Minimální mez kluzu (N·mm-2) | 281 | 387 | 387 | 527 | 552 | 562 | 668 | 773 | 1054 |

| Maximální mez pevnosti v tahu (N·mm-2) | 422 | 527 | 668 | 668 | 665 | 703 | 738 | 878 | 1124 |

Každá pažnice musí mít barevné označení podle jakostního stupně materiálu (viz obr. 5):

J-55

K-55

C-75

L-80

N-80

C-95

P-110

V-150

zelená (světlá)

zelená (světlá – tmavá)

modrá

červená – hnědá – červená

červená

hnědá

stříbrná (bílá)

stříbrná (bílá)

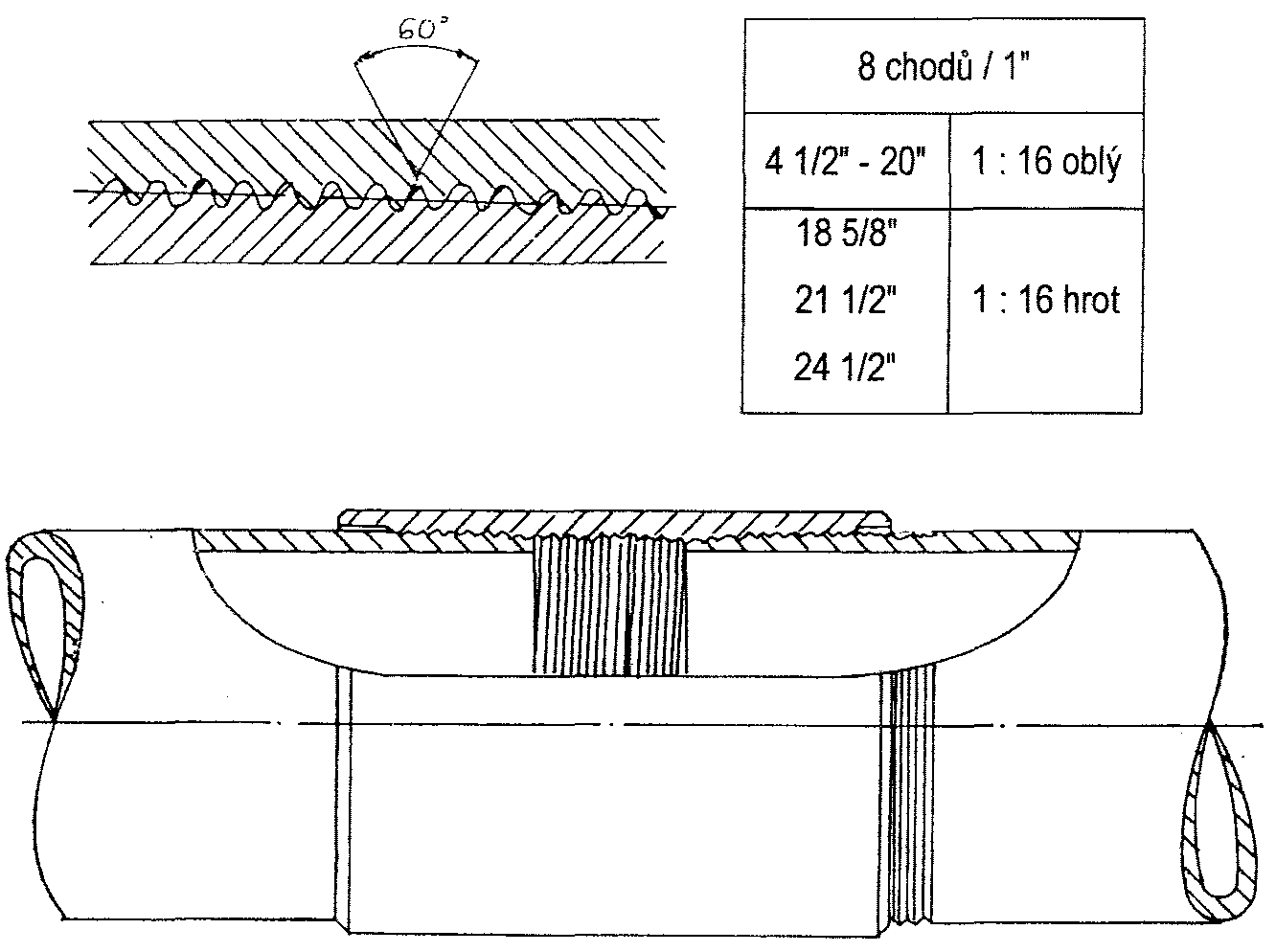

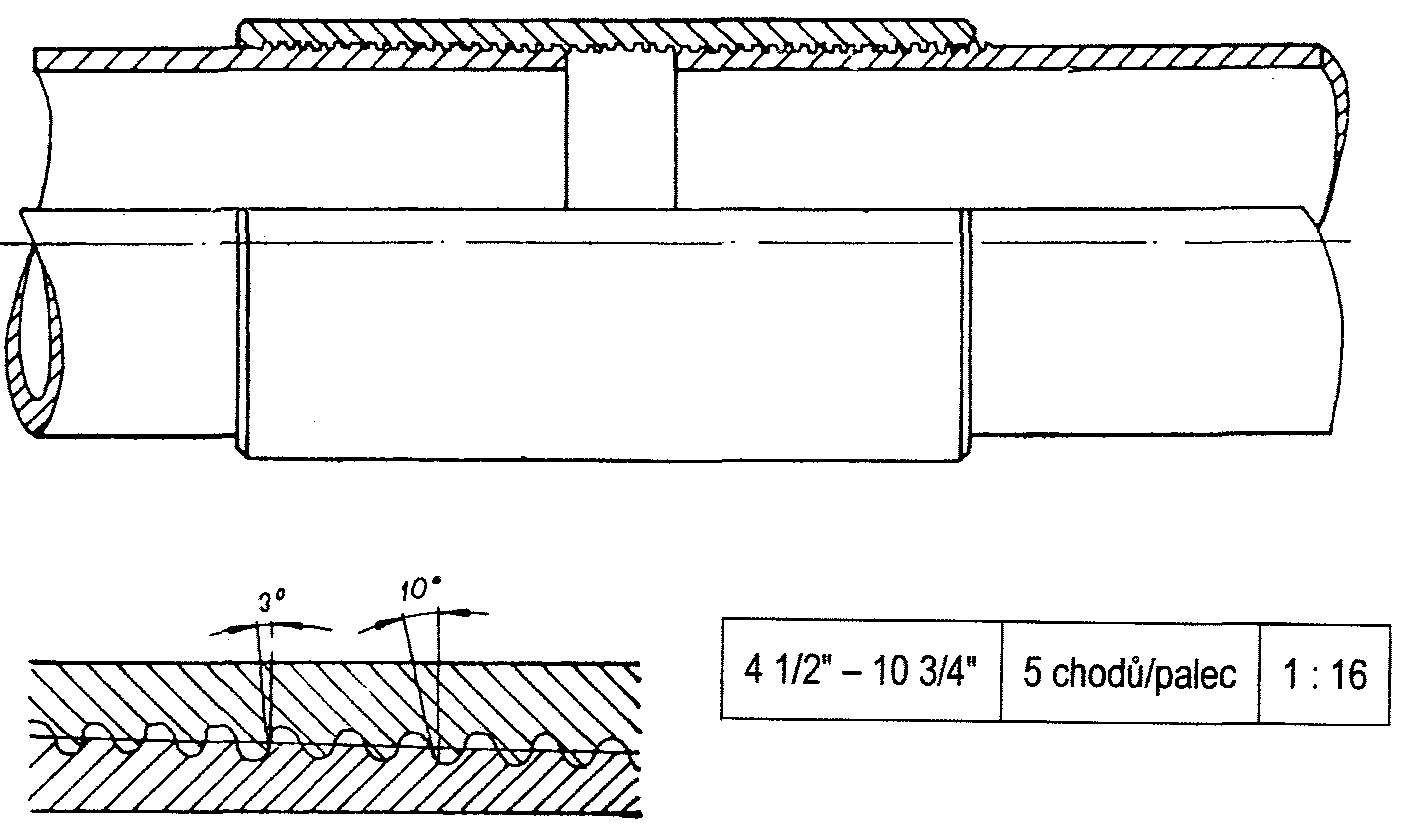

Veškerý sortiment pažnic je vyráběn nejčastěji v šesti druzích podle kvality materiálu (H-40, J-55, C-75, N-80, C-95, P-110) a s různými druhy závitů (dle normy API spec. 5 B), z nichž tři jsou nejvíce používané:

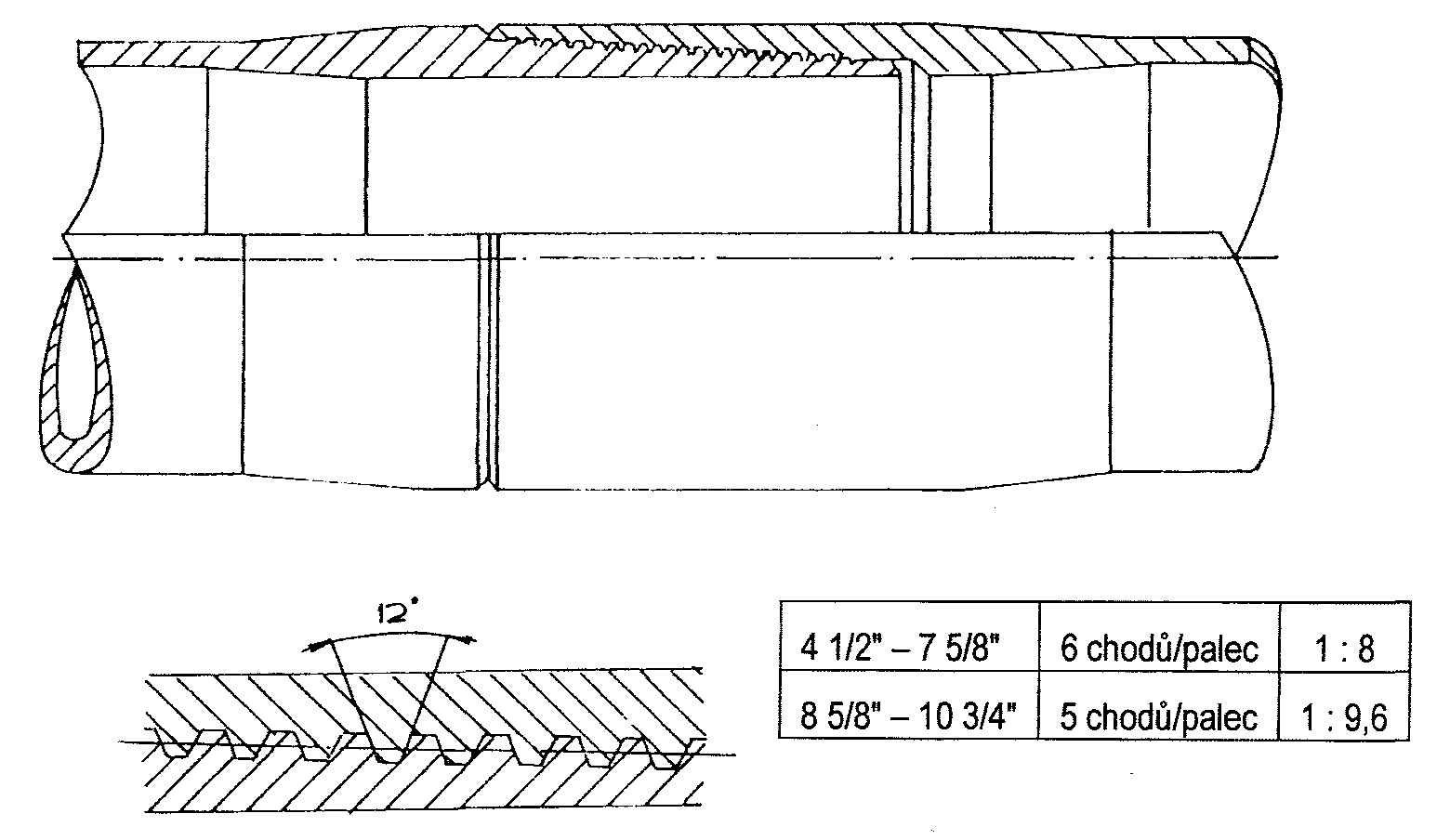

- API závit oblý s krátkým nebo dlouhým závitem (obr. 6),

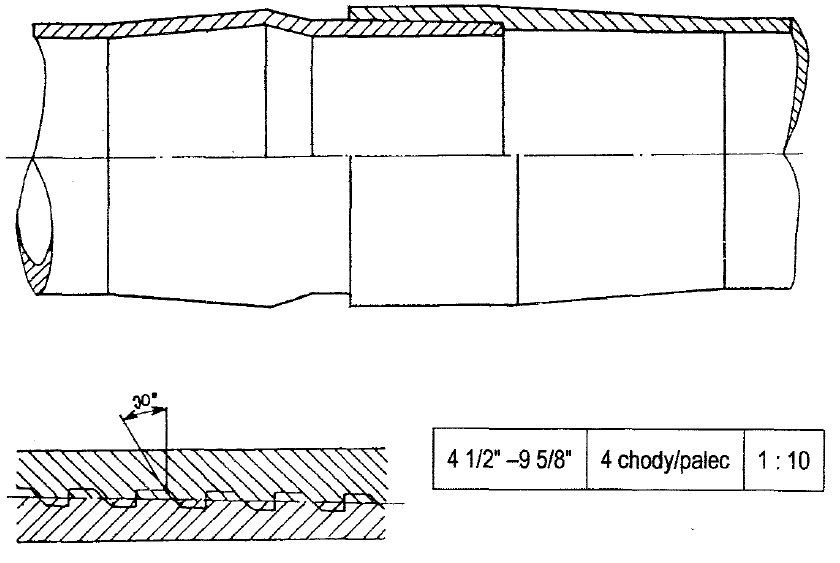

- závit BUTTRESS (obr. 7),

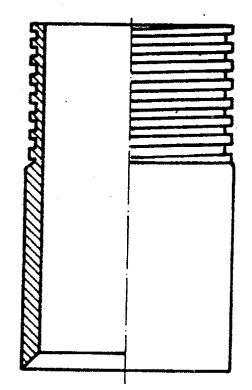

- závit EXTREME LINE (obr. 8).

Původně byl normován jen druh závitu API (vrcholový úhel závitu) s krátkým nebo dlouhým závitem. Vztaženo k nosnosti závitového spoje, jsou hodnoty pevnosti v tahu v tomto závitu asi o 20 až 25 % nižší než hodnoty v těle trubky.

Obr. 5: Označení pažnicových trubek typu V dle API.

Obr. 5: Označení pažnicových trubek typu V dle API.

Jelikož pevnostní nároky na závitové spojení stoupají, vznikly i další normované (podle API) spoje, a sice nátrubkový typ BUTTERSS (obr. 7) a pak spoj, u něhož na konec pažnice vně i vnitřně pěchované se nařezal plochý závit a tento tvoří hrdlový spoj EXTREME LINE (obr. 8). V Evropě se také ještě používá nenormovaný spoj OMEGA (obr. 9).

Obr. 6: Závitový spoj API

Obr. 6: Závitový spoj API

Obr. 7: Závitový spoj BUTTRESS

Obr. 7: Závitový spoj BUTTRESS

Obr. 8: Závitový spoj EXTREME LINE

Obr. 8: Závitový spoj EXTREME LINE

Obr. 9: Závitový spoj OMEGA

Obr. 9: Závitový spoj OMEGA

3.2 Pažnice z umělých hmot

V některých případech, např. pro těžbu agresivních tekutin, pro cirkulaci zmrazovacích směsí apod., se ocelové pažnice, zejména při dlouhodobém použití nehodí, proto se dříve používalo pažnic měděných, ocelových pažnic se zinkovým ochranným povlakem nebo dokonce pažnic z nerez oceli. To vše však bylo velmi drahé a proto se zavedením umělých hmot se začaly používat ocelové pažnice s ochranným povlakem z PVC nebo polyetylénu. V současnosti se používá pažnic z polyetylénu a to pro potřeby hydrogeologie a jímání podzemních vod, resp. jiných technických účelů.

Polyetylén je vysokomolekulární člen řady parafinických uhlovodíků a podobně jako ostatní parafiny je chemicky relativně stálý. Pro výrobu pažnic se používá lineární polyetylén nejtěžší řady. Hlavní předností tohoto materiálu lze spatřovat v následujícím:

- nízká hustota,

- dobrá tvarová stálost až do 120°C,

- vysoká stálost a namáhatelnost,

- vynikající odolnost proti chemikáliím.

Z uvedených vlastností vyplývají tyto možnosti použití:

- případy, kdy jde o fyziologicky a chuťově indiferentní přepravné vedení,

- pro případy vedení, které musí být stálé proti chemickým účinkům,

- vhodné pro vedení materiálů o teplotách až 80°C, při tlakových účincích.

Trubky z umělých hmot lze ručně i strojově opracovávat, tvarovat a svařovat (obr. 4 e).

4 Technologie vyztužování vrtů pažnicovými kolonami

V průběhu hloubení vrtu se odvrtáním části horniny z horninového masivu změní původní rovnovážný stav přírodní napjatosti tohoto masivu. Kolem stěn vrtu vzniká nový napěťově deformační stav, charakterizovaný přeskupením a koncentrací napětí, které vyvolává deformace horninové stěny. Tato koncentrace napětí a jím vyvolaná deformace se vyvíjí v čase a může dosáhnout mezních hodnot. Je proto nutno pro zamezení zborcení stěn zmírnit napěťový rozdíl mezí lící stěny a horninovým masivem. K tomuto účelu jsou používány výztuže a v případě vrtu touto výztuží je:

- v průběhu hloubení vrtu prozatímní vyztužovací účinek hydrostatického tlaku výplachové kapaliny, který sice zmírní napěťový spád, ale jeho „výztuž“ je dokonale poddajná, nebrání vývoji deformace stěn v čase a umožňuje relaxaci horninové stěny;

- pro trvalé zabezpečení stěny vrtu jsou to pažnicová kolona a cementový izolační prstenec, vyplňující mezikruží mezi pažnicovou kolonou a stěnou vrtu.

Pažnicová kolona jako trvalá výztuž splní své poslání tehdy, bude-li její napěťově deformační charakteristika v určitém souladu s prací horninové stěny, to znamená, aby na určité deformační dráze menší než je mezní deformace stěn vrtu vyvolaly takový odpor, který je nutný k poklesu napěťového spádu v horninové stěně na míru odpovídající požadavku trvalé stabilizace.

Vedle toho musí pažnicová kolona odolávat působení sil od vnitřního tlaku ve vrtu a osových sil vyvolaných gravitací, silami vyvolanými tepelným pnutím a silami technologického původu. Pažnicová kolona je tak namáhána složitým složeným způsobem, jehož povaha se po délce kolony mění.

Pažnicová kolona se skládá z jednotlivých pažnicových trubek, spojených ve většině případů závitovými spoji, provedenými přímo na trubkách.

4.1 Technologie pažení

Zapouštění pažnicových kolon se provádí přidáváním dalších pažnic nad ústí vrtu. Je to jedna z nejobtížnějších operací při vrtání vůbec Proto je nutné před pažením vykonat komplex přípravných prací na vrtné soupravě a pažnicové koloně. Mezi přípravné práce se zahrnují dimenzování pažnicových kolon a karotážní kavernometrické a inklinometrické měření ve vrtu. Naměřené údaje spolu s technickým stavem vrtu umožňují stanovit objem a technologii přípravných prací, určit místo rozložení centrátorů, škrabek, turbulizérů, cementačních objímek, umožňují dále vypočítat množství tamponážního materiálu a vybrat druh oddělovací kapaliny pro cementaci vrtu. Všechny uvedené operace musí být uvedeny v technologickém postupu pro pažení, přípravu a vykonání cementace.

Přehrát video Přehrát video4.2 Vystrojení pažnicové kolony

Pažnicové paty

Pažnicová kolona zapuštěná do vrtu musí být na spodním konci opatřena pažnicovou patou, jejíž tvar je přizpůsoben účelu, jež má ve vrtu plnit. Řídící a úvodní kolona bývá obvykle opatřena patou řeznou (obr. 10), která má dole ostrou hranu zařezávající nerovnosti ze stěn vrtu. Při zapouštění delších technických kolon se dává přednost patě vodící (obr. 11), která po stěně vrtu klouže a kolonu tak snáze dovede do žádané hloubky.

Obr. 10: Pažnicová pata řezná

Obr. 10: Pažnicová pata řezná

Obr. 11: Pažnicová pata vodící

Obr. 11: Pažnicová pata vodící

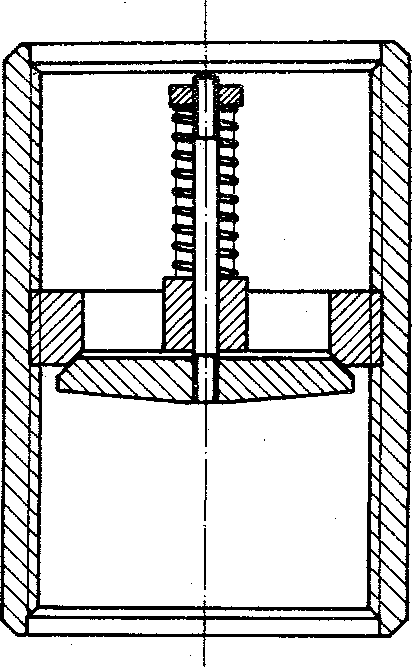

Zpětné ventily mají v podstatě dvojí úlohu, v průběhu zapouštění snižují namáhání pažnicové kolony, po cementaci brání zpětnému proniknutí cementové směsi zpět do pažnicové kolony. Nejjednodušším provedením zpětného ventilu pro cementace jsou talířové zpětné ventily (obr. 12). Používané jsou i kulové zpětné ventily. Zpětný ventil se obvykle umísťuje do pažnicového spojení mezi první a druhou pažnici odspodu.

Obr. 12: Zpětný ventil

Obr. 12: Zpětný ventil

Nárazová deska s otvorem tzv. „stop deska“, je vlastně litinový kotouč o výšce 10 – 20 mm. Vnější průměr se rovná vnitřnímu průměru pažnic v závitové části. Otvor v desce je podstatně menší než vlastní průměr desky. Umísťuje se do závitového spoje obvykle mezi druhou a třetí pažnici odspodu.

V případě, že zapouštíme pažnicovou kolonu, která bude následně cementována „oknem“, tvoří spodní část pažnicové kolony obvykle filtry nejrůznějších typů ukončené plnou nebo řeznou pažnicovou patou. Nad filtry je do pažnicového spoje vešroubována plná deska a vně umístěn zapažnicovým pakr. Pro rozvod cementové směsi jsou těsně nad pakrem a plnou deskou provedeny otvory (okna). Teprve nad pažnicí s otvory se umístí zpětný ventil a nad ním nárazová deska s otvorem.

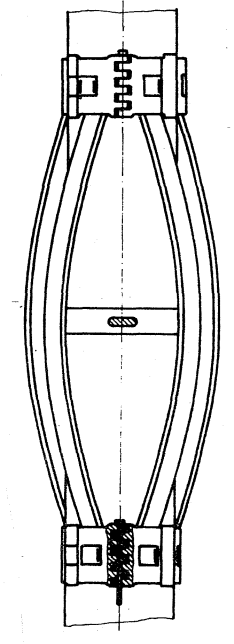

Centrátory. V současné době je používána celá řada centrátorů různého konstrukčního provedení. Jsou určeny k zabezpečení koncentrického usazení pažnicové kolony ve vrtu, což je velmi závažné, ať už z hlediska vyztužovací funkce pažnicové kolony, tak s ohledem na kvalitu cementace; nejběžnější provedení je pružinový pažnicový centrátor (obr. 13). Při rozmisťování centrátorů možno orientačně počítat se vzdáleností 20 – 30 m.

Obr. 13: Pažnicový centrátor

Obr. 13: Pažnicový centrátor

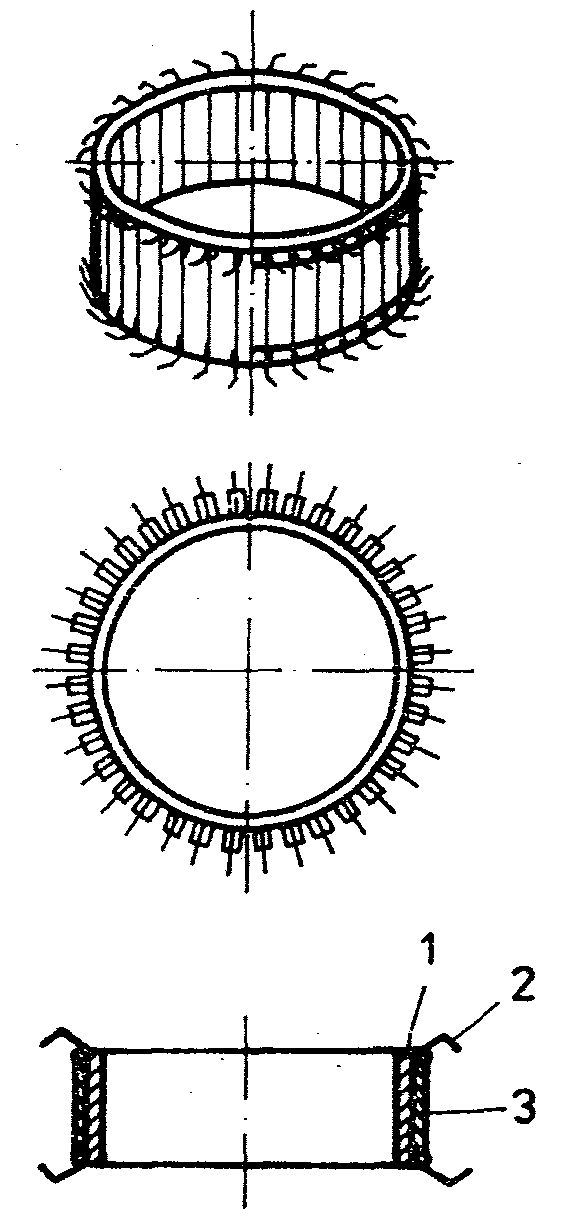

Škrabky jsou určeny pro mechanické očišťování stěn vrtu od jílové kůrky, aby došlo k dokonalejšímu spojení cementové směsi s horninou. Škrabky mají nejrůznější konstrukční provedení. Jedním z možných typů je na obr. 14. Umísťují se spolu s centrátory.

Obr. 14: Pažnicové škrabky

Obr. 14: Pažnicové škrabky

Turbulizér je používán pro zajištění turbulence toku kapalin v zapažnicovým prostoru pro lepší vytěsnění jílového výplachu cementovou směsí.

4.3 Zajištění těsnosti závitových spojů

Základním předpokladem pro zajištění těsnosti závitových spojů je jejich správné sešroubování a dotažení momentovým klíčem na předepsaný dotahový moment. Podle normy API Bull.5C1 vyhovuje s dostatečnou přesností krouticí moment odvozený od únosnosti závitového spoje dané pažnicové trubky empirickým výrazem

kde Qz – únosnost závitového spoje dané trubky (N).

4.4 Kontrola hermetičnosti pažnicové kolony

Hermetičnost pažnicové kolony se zkouší po odvrtání cementu v koloně k zpětnému ventilu tlakem výplachu a zkušebním tlakem aplikovaným na ústí. Tlaková zkouška hermetičnosti kolony se může spojit s tlakovou zkouškou na koloně nasazeného protierupčního zařízení, pokud parametry pažnic vyhovují zkušebním tlakům pro zařízení na ústí vrtu. Zkušební tlaky však nemají být nižší než hodnoty uvedené v tabulce č. 4.

Tabulka č. 4: Minimálně přípustné tlaky pro zkoušku hermetičnosti

| Průměr kolony | in (mm) | 4 ½ - 5 ½ 114 – 119 | 6 – 7 152 – 178 | 8 – 9 203 – 229 | 10 – 11 254 – 279 | 12 – 20 305 – 508 |

| Nejnižší dovolený zkušební tlak | (MPa) | 12 | 8 | 7 | 6 | 5 |

Zkušební tlaky na zjišťování hermetičnosti svařovaných úvodních kolon se určují podle geometrických parametrů a materiálových vlastností trubek.

5 Práce pažnicové kolony ve vrtu

Každá pažnicová kolona je namáhána vnitřním přetlakem, vnějším přetlakem, axiální silou vlastní tíhy, dále je namáhána ohybem a dynamickými silami, které vznikají při usazování kolony na elevátory nebo do klínů. Vliv těchto namáhání je však různý podle druhu pažnicové kolony, její délky, průměru a tloušťky stěny. Úkolem dimenzování je stanovit tyto vlivy a navrhnout bezpečnou konstrukci pažnicové kolony, která by zároveň zohlednila budoucí znehodnocení kolony opotřebením, korozí apod. Při krátkých úvodních kolonách je kritický vnitřní nebo vnější hydrostatický tlak, přičemž tah je druhořadý. V horních částech dlouhých a těžkých kolon převládá tahové namáhání, v dolních vnější tlak. Uvedené namáhání nepůsobí samostatně, ale společně a i směr zatížení je různý. U těchto kolon působí sdružené, biaxiální zatížení, což je kombinované namáhání tahem za současného působení vnějších tlaků.

5.1 Hlavní způsoby namáhání pažnicové kolony

Pažnicové kolony jsou v podstatě namáhány třemi hlavními druhy namáhání:

- Vnitřní namáhání se očekává vlivem vnitřního tlaku, který působí o různé výši uvnitř kolony vlivem provrtávaných formací. Hydrostatický tlak výplachu za kolonou tvoří ochranu proti jejímu zmáčknutí a roste s hloubkou. Zatížení na vnitřní tlak je maximální ve vrchní části pažnicové kolony.

- Vnější tlak je způsobován výplachem za kolonou, zpevňující účinek kolony vlivem cementového prstence se zanedbává. Tím, že měrná hmotnost výplachu je během vrtání vyšší než vrstevní tlak, je to sám hydrostatický tlak výplachu, který namáhá pažnice na zmáčknutí.

- Tahové namáhání je vytvářeno tíhou kolony pažnic, jakož i doplňkovým napětím a je proto nejvyšší na ústí.

5.2 Výpočet namáhání pažnicových trub

Mechanické vlastnosti pažnic

Jak již bylo výše uvedeno je každá pažnicová kolona namáhána vnitřním přetlakem, vnějším přetlakem a axiální silou vlastní tíhy. S těmito namáháními korespondují mechanické vlastnosti pažnic – odolnost trubek a objímek proti roztrhnutí vnitřním tlakem, odolnost trubek na kolaps a únosnost závitového spoje. Společnou vlastností materiálu trubek je potom mez kluzu.

Mez kluzu materiálu pažnic.: V grafické závislosti napětí od poměrné deformace je mez kluzu ukončením její přímkové části. V tomto rozsahu pružných deformací každý přírůstek napětí zapříčiní proporciální změnu délky, což v souladu s Hookovým zákonem lze vyjádřit vztahem

kde σ - napětí, vyjádřené jako podíl zatížení (tíha) a průřezové plochy,

ε - poměrné prodloužení, tedy poměr prodloužení zkušebního vzorku k jeho původní délce,

E - modul pružnosti materiálu v tahu, pro ocel 2 až 2,1·105 (N·mm-2).

Do hodnoty meze kluzu vnikají tedy pružné deformace. Při snížení tahového zatížení se kolona (vzorek) vrátí do původního stavu bez trvalých následků. Zatěžování pažnicových kolon se může proto pohybovat v této oblasti. API (Američan Petroleum Institute) definuje meze kluzu daného materiálu jako tahové napětí potřebné k tomu, aby se zkušební tělísko prodloužilo o 0,5 % své původní délky.

Pro použití v praxi jsou mechanické vlastnosti pažnic pro každý materiál, průměr pažnice, tloušťku stěny a typ závitu uvedeny v normě API Bul 5C2.

5.3 Návrh sestavy pažnicové kolony

Při návrhu sestavy pažnicové kolony se postupuje od zdola kolony nahoru. Pažnicová kolona bude rozdělena na sekce podle síly stěny trubky (případně i druhu materiálu). Pro výběr druhu pažnic pro nejspodnější sekci se vypočítává výpočtový vnější přetlak u paty kolony:

kde pvyp je výpočtový vnější přetlak u paty kolony (MPa),

k – koeficient bezpečnosti na kolaps (obvykle 1,125),

ppk – vnější přetlak působící u paty kolony (MPa).

Počítá-li se pažnicová kolona na úplné vyprázdnění, pak vnější přetlak u paty kolony se bere jako hydrostatický tlak sloupce výplachu za pažnicemi

Po vypočítání vnějšího přetlaku u paty kolony podle příslušného vztahu a pak výpočtového přetlaku se vybere ten druh pažnic, který má odolnost na kolaps nejméně stejnou jako výpočtový přetlak. Tyto pažnice budou tvořit spodní sekci kolony.

Přípustné hloubky pažení dalších sekcí se vypočítávají s ohledem na současné působení vnějšího přetlaku a osového tahu.

5.4 Výpočet pažnicové kolony u jádrového vrtání

U jádrového vrtání se pažnicová kolona počítá obvykle jen na porušení vlastní tíhou (z důvodu kratších kolon a tím podstatně menšího namáhání vnějším a vnitřním tlakem), a to výpočtem maximální bezpečné délky Lb pažnicové kolony (m) podle vztahu:

kde Fn je plocha nebezpečného průřezu [m2],

&sigmap mez kluzu materiálu [MPa],

q metrová tíha pažnicové kolony [kg/m],

γv hustota výplachu [kg/m3],

γ hustota materiálu pažnic [kg/m3].

Ze vzorce plyne, že bezpečnou délku pažnicové kolony dané konstrukce lze prodloužit nejsnáze zvětšením hustoty výplachu (málo účinné), nebo použitím kvalitnějšího materiálu na výrobu pažnic (zvětšit mez kluzu materiálu). Ve vzorci se počítá s poloviční mezí kluzu, což představuje koeficient bezpečnosti 2.