Technika a technologie hlubinného vrtání

2.1 Sestava rotarové vrtné kolony

2.2 Sestava jádrové vrtné kolony

2.2.1 Sestava jádrové vrtné kolony pro závrtové vrtání

2.2.2 Sestava malojádrové vrtné kolony pro závrtové vrtání

2.2.3 Vrtná kolona s těžitelnou jádrovnicí na laně

2.3.1 Sestavy vrtných kolon pro vrtání s nepřímým proplachem

2.3.2 Sestava vrtné kolony pro vrtání s ponornými kladivy

2.3.3 Sestava vrtné kolony pro vrtání s ponornými motory

Vrtná kolona

Pod pojmem vrtná kolona se rozumí sestava vrtného nářadí, která pracuje při vrtání ve vrtu. Jejím úkolem je:

- přenos mechanické energie od povrchového zdroje (rotační stůl, rotační hlava apod.) k čelbě vrtu, tedy přenos mechanického výkonu,

- přívod výplachu k čelbě vrtu od povrchového zdroje (čerpadla), tedy přenos hydraulického výkonu,

- vytváření přítlaku na vrtný nástroj,

- usměrňování práce vrtného nástroje.

1 Funkční složení vrtné kolony

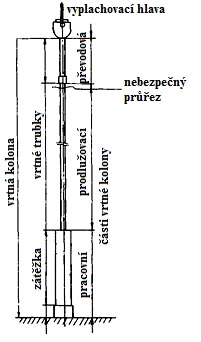

Vrtná kolona má tři funkční části (obr. 1):

Obr. 1: Funkční části vrtné kolony

Obr. 1: Funkční části vrtné kolony

- převodová část je tvořena unašečkou. Jejím úkolem je převádět rotační pohyb (tj. krouticí moment) z rotačního stolu nebo rotační hlavy na vrtnou kolonu. Proto musí být rovná, aby nevibrovala, tuhá, aby se neprohýbala a hladká, aby dobře prokluzovala unášecí vložkou rotačního stolu.

- prodlužovací část, která je tvořena vrtnými trubkami a spojkami, má za úkol přenášet rotační pohyb od unašečky k pracovní části vrtné kolony, přivádět k čelbě vrtu výplach a umožnit postupné pronikání vrtného nástroje do hloubky. Aby tyto úkoly mohla plnit, musí mít trubka i spoj velkou pevnost na krut a tah, postačující pevnost na vnitřní přetlak a postačující těsnost závitových spojů. Přitom musí být lehká, aby vrtná souprava měla možnost manipulovat s co největší délkou vrtné kolony. Proto se pro výrobu vrtných trubek užívají vysoce kvalitní oceli a v poslední době i neželezné slitiny (hliník, hořčík). Vedle toho se vyvíjejí i nová speciální spojení vrtných trubek, umožňující co nejrychlejší spojování a rozpojování jednotlivých vrtných pásů při zapouštění a vytahování vrtné kolony.

- pracovní část, složená z vrtného nástroje, zátěžky, jádrováku, stabilizátoru apod., má za úkol vykonávat přítlak na vrtný nástroj (zátěžka), vést vrtný nástroj v ose vrtu (stabilizátor, rovnač, centrátor), přijímat a chránit vrtné jádro (jádrovák), zachycovat hrubou vrtnou drť (usedačka), rozšiřovat vrt (přibírák) atd. Proto tato část vrtné kolony musí mít průměr blízký průměru vrtu, musí být tuhá a odolná na vzpěr a má být těžká, aby 75 % její hmotnosti bylo možno využít pro realizaci přítlaku na vrtný nástroj a 25 % na napínání prodlužovací části vrtné kolony.

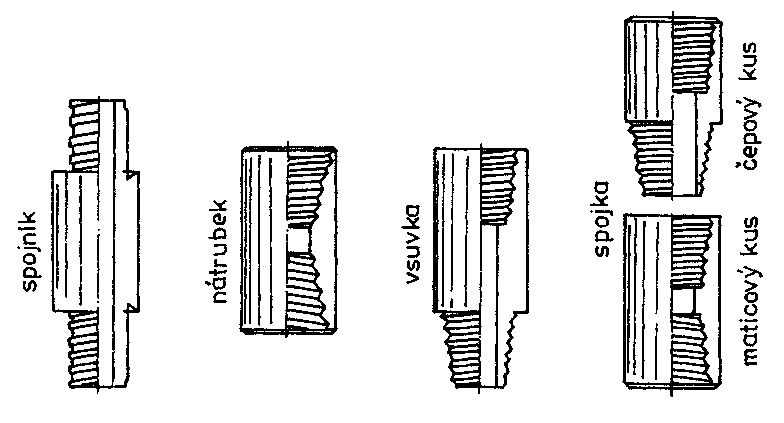

Spojení všech tří částí vrtné kolony se realizuje pomocí spojovacích prvků, které lze rozčlenit do následující systematiky (obr. 2):

Obr. 2: Typy spojovacích prvků vrtné kolony

Obr. 2: Typy spojovacích prvků vrtné kolony

- Jednodílné spojovací prvky:

a) spojník (na obou koncích čepový závit),

b) nátrubek (na obou koncích matkový závit),

c) vsuvka (na jednom konci matkový závit, na druhém čepový závit).

- Dvoudílné spojovací prvky:

a) spojka (čepový kus má matkový závit pro připojení k trubce a spojovací čepový závit, matkový kus má spojovací matkový závit a matkový závit pro připojení k trubce).

Všechny uvedené druhy spojovacích prvků mohou být vyvinuty jen jako spojovací, pak mají spojovací závity stejné, nebo jako přechodné, pak mají spojovací závity různé. Zvlášť časté je to u vsuvek, kdy normální vsuvka se používá pro ochranu zvlášť cenného závitu (např. na spodním konci unašečky) a přechodová vsuvka se používá ke spojení dvou různých trubek.

2 Sestavy vrtných kolon

Podle hlavních způsobů vrtání se rozlišují tyto typické sestavy vrtných kolon:

- rotarové vrtné kolny,

- jádrové vrtné kolony, které se dále rozdělují na:

- jádrové kolony pro závrtové jádrování,

- malojádrové vrtné kolony

- pro závrtové vrtání,

- s těžitelnou jádrovnicí na laně pro lanové jádrování

2.1 Sestava rotarové vrtné kolony

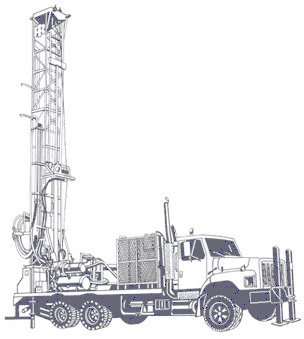

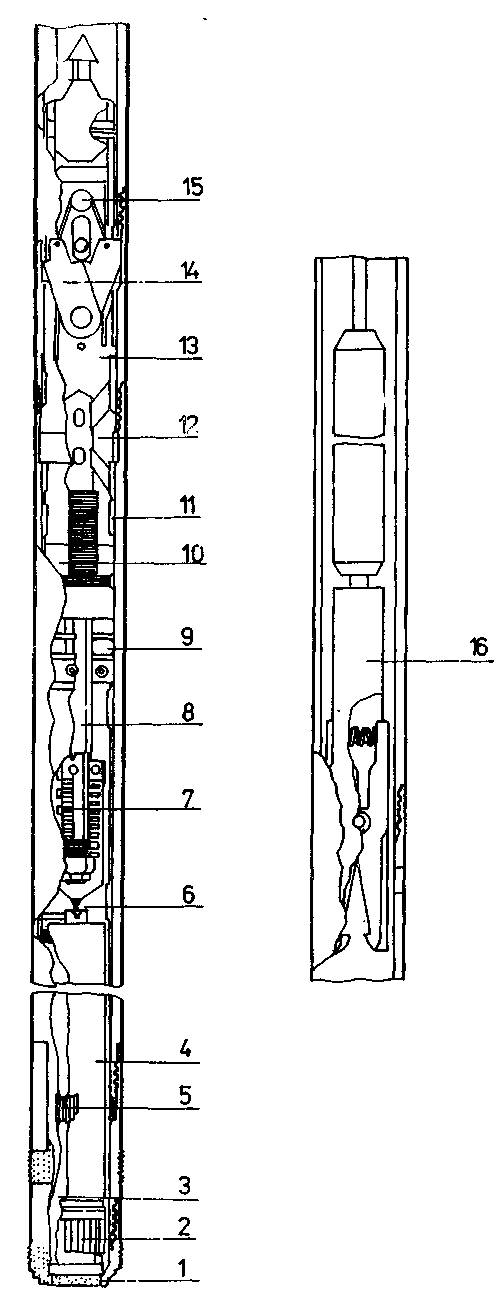

Rotarovou vrtnou kolonu tvoří tyto části (obr. 3):

- unašečka s ochrannou vsuvkou,

- vrtné trubky se spojkami, nátrubky, protektory a zpětným ventilem,

- zátěžky,

- stabilizátory, rovnače, přibíráky,

- vrtné dláto (příp. jádrovák s korunkou).

Obr. 3: Sestava vrtné kolony

Obr. 3: Sestava vrtné kolony

1 – výplachová hlava, 2 – přechod výplachové hlavy, 3 – horní zpětný ventil (kohout), 4 – přípoj unášečky, 5 – unášečka, 6 – přípoj unášečky, 7 – spodní zpětný ventil (kohout) nebo trubkový preventr, 8 – pracovní kus s protektorem, 9 – vrtná trubka, 10 – tlustostěnný přechod (lze také zařadit tyč Hevi Wate), 11 – zátěžka, 12 – dlátový přechod, 13 - dláto

Unášečka se používá k přenosu krouticího momentu z rotačního stolu a zároveň pro přenos tíže kolony na hák kladkostroje. Současně při obou funkcích umožňuje i svislý posun. Z vrtné kolony je unášečka nejvíc namáhána. Unášečky se vyrábějí z chrommolybdenových ocelí a jsou tepelně zušlechtěné. V průřezu jsou čtyřhranné nebo šestihranné a jako novinka – trojhranné unášečky. Kovají se z jednoho kusu sochoru společně se spodní a horní připojovací části (podle API Std 7). Vyrábějí se ve dvou délkách 12,2 m a 16,4 m, s průměry od 2 1/2″ do 6″ u čtyřhranných unášeček a od 3″ do 6″ u šestihranných unášeček.

Přenos rotace z rotačního stolu na unášečku je pomocí klínových vložek nebo valivého unášeče. Konstrukce valivého unášeče je technicky dokonalejší, protože tolik neopotřebovává unášečku a umožňuje pohyb unášečky nahoru i při práci rotačního stolu, což klínové vložky obyčejně neumožňují.

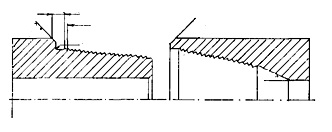

Vrtné trubky se vyrábějí z tlustostěnných bezešvých ocelových trubek na obou koncích pěchovaných, podle normy API. Pěch je proveden buď jen dovnitř (IU - z anglického Internal Upset) nebo jen vně (EU - External Upset) nebo dovnitř i vně (EIU – External, Internal Upset). Na tyto zpevněné konce se řeže připojovací trubkový závit, na nějž se za horka našroubovává a předepsaným krouticím momentem dotahuje spojka nebo nátrubek. Zesilněná strana konce trubky umožňuje kvalitní spojení spojky a zároveň je přechodem tuhosti (EI) mezi relativně pružnou stěnou trubky a pevným spojem.

Vrtné trubky se vyrábějí ve třech skupinách normalizovaných délek od 6 – 13 m. Délky vrtných trubek upravují standardy API takto:

- rozsah 5,49 až 6,71 m,

- rozsah 8,23 až 9,14 m (nejvíce používány),

- rozsah 11,58 až 13,72 m.

Jednotlivé trubky se spojují v tzv. vrtné pásy podle požadavků, vyplývajících z výšky věže, a to ve dvojpásy, trojpásy, čtyřpásy. Vrtné trubky jsou vyráběny v sedmi standardních rozměrech (2 3/8″ = 60,32 mm až 6 5/8″ = 167,27 mm), vyjádřeno nominálními vnějšími průměry v palcích, každý se dvěma až třemi tloušťkami stěny v mm. Původní norma používá veličinu odpovídající tloušťce stěny, a to hmotnost trubky v librách na stopu (lb·ft-1).

Energie potřebná na rozrušování čelby vrtu se přenáší kolonou vrtných trubek. Tato její základní funkce a projektovaná hloubka vrtu musí být zohledněné při konstrukci trubek, jejich dimenzích a jakosti materiálu, z které jsou trubky vyrobené.

Vrtné trubky se vyrábějí jako bezešvé s limitovaným obsahem síry a fosforu. Mechanické vlastnosti materiálu udává jakost, která se označuje písmeny D, E, X, G, S a jsou charakterizované mezí kluzu a mezí pevnosti (tabulka 1).

| Jakostní stupeň materiálu | Mez kluzu | Mez pevnosti minimální (MPa) | Prodloužení na délku 50,8 mm (2″) (%) | |

| minimální (MPa) | maximální (MPa) | |||

| D (D – 45)+ | 379 | 655 | 18 | |

| E (E – 75)+ | 517 | 724 | 690 | 17 |

| X (X – 95)+ | 655 | 862 | 724 | 16 |

| G (P – 105)+ | 724 | 931 | 793 | 14,5 |

| S (S – 135)+ | 931 | 1 138 | 1 000 | 12,5 |

| U (U – 170)+ | 1 170 | 1 379 | 1 241 | 10,5 |

Vysvětlivky

+ číselné označení materiálu, vynásobené 103, odpovídá minimální mezi kluzu v PSI.

Materiál U (U-170) výroba Mannesmann R.W., není v normě API

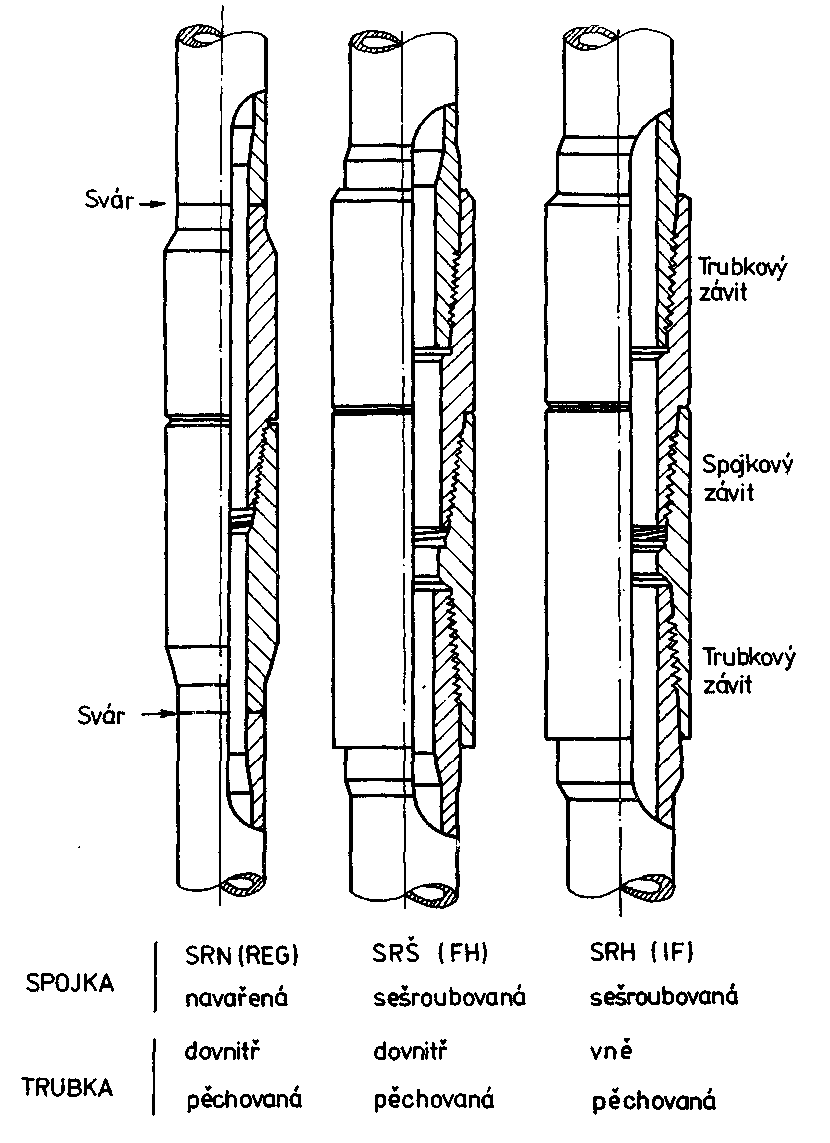

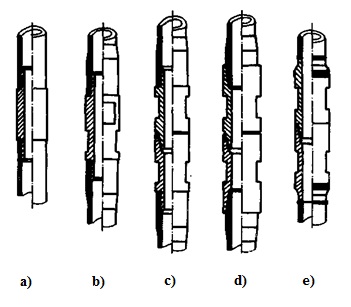

Spojky vrtných pásů jsou velmi důležitým prvkem ve vrtné koloně, jsou velmi silně namáhány a proto vyžadují dokonalou konstrukci, kvalitní materiál, precizní výrobu a dobré zacházení v provozu. Zavedením a rozšířením těchto spojů se vžil jejich název TJ spojka (TJ – z anglického Tool Joint – nářaďový spoj). Běžně jsou tři základní typy spojek (obr. 4):

Obr. 4: Typy spojek rotarových vrtných trubek

Obr. 4: Typy spojek rotarových vrtných trubek

- spojka rotarová s normálním průchodem "SRN" (angl. Regular - "Reg"), která je tlustostěnná, její zvýšená pevnost je dosažena za cenu zmenšení průtočného průřezu,

- spojka rotarová se širokým průchodem "SRŠ" (angl. Full-Hole – "FH"), jejíž průtočný průřez je zvětšen za cenu snížení tloušťky stěny a tedy i pevnosti,

- spojka rotarová s hladkým průchodem "SRH" (angl. Internal-Flush – "IF"), jejíž průtočný průřez je stejný jako u vrtné trubky s vnějším pěchováním.

Všechny uvedené typy spojek mohou být provedeny ve třech variantách, a to:

- šroubované, připojené na trubku závitem,

- navařované, připojené na trubku svařováním na tupo,

- integrální, které mají spojkový závit nařezán přímo na pěchovaný konec trubky.

Jak již bylo uvedeno, jsou spojky dvoudílné (obr. 5) a sestávají z objímkové a čepové části, přičemž je každý z dílů opatřen oboustrannými závity, přípoj k vrtné trubce má „jemný závit“ a v opačném případě, jedná-li se o spojku, která se k trubce přivařuje, pak tento závit nemá. Spoj čepu a objímky je opatřen tzv. „hrubým závitem“ s velkým rozestupem (5 až 6,35 mm) a velkou kuželovitostí 1 : 4 až 1 : 6), což umožňuje rychlé sešroubování. Na úplné dotáhnutí spoje stačí 4 až 6 otáček.

Závity na čepové a maticové části spojky jsou identifikovány podle počtu závitů na palec (stoupání závitu), kuželovitosti, rozestupu, poloměru kořene závitů, vrcholového úhlu, zaoblení vrcholů a kořenů závitů apod.

Obr. 5: Spojky vrtných trubek podle API, Std 7

Obr. 5: Spojky vrtných trubek podle API, Std 7

Aby se zjednodušil sortiment TJ spojek a zavedlo se jejich jednoznačné označení, tak se od roku 1968 zavedl číslovaný spoj NC (z anglického Numbered Connection). Do skupiny NC se vybraly nejvíce používané spoje s optimálním poměrem únosnosti, hydraulické charakteristiky a přibližně se stejnou tuhostí vzhledem ke spojovacímu a zesílenému konci trubky. Na nich se upravil profil závitu, ne však tak, aby se některé spoje nedaly vyměnit se spoji, které se používaly předtím. Číselný údaj s označením NC představuje rozestupový průměr závitu čepu v měřicí rovině, vzdálené 15,8755 mm (5/8) od čela čepu v palcích a desetinách.

Z důvodu snížení prudkého přechodu změn tlouštěk stěn, zejména v přechodové oblasti spojů zátěžky – vrtné trubky, umístí se pod vrtnými trubkami několik tlustostěnných speciálních vrtných trubek (Hevi-Wate) s tloušťkou stěny nad 15 mm (obr. 6).

Obr. 6: Tlustostěnné (Hevi-Wate) vrtné trubky

Obr. 6: Tlustostěnné (Hevi-Wate) vrtné trubky

U velmi dlouhých vrtných kolon se zvyšuje tíha kolony až na takové hodnoty, u kterých se neúměrně snižuje operativní hodnota tahové rezervy. Proto je nutné používat vrtné trubky z legovaných ocelí. Takové trubky jsou však kromě zvýšené ceny citlivější na chemický účinek výplachu a vrstevních tekutin. Tíha kolony se však může zvyšovat až do hodnoty namáhání na mez kluzu.

V posledních letech se hledá vhodnost používání Al-vrtných trubek, jejichž přednost se projevuje ve snížené hmotnosti, která pak poskytuje při tažení a zapouštění, jakož i dopravě vrtného nářadí a spotřebě materiálu značné úspory v nákladech. Al-vrtné trubky mají pevnostní hodnotu odpovídající materiálu E a mez kluzu resp. houževnatosti materiálu D. Uvedené trubky jsou spojeny s ocelovými spojkami s vnitřním hladkým přechodem a poskytují zcela turbulentní proudění.

Zpětné ventily se vkládají do vrtné kolony ve spodní třetině vždy, když je na ústí vrtu namontován preventr. Úkolem zpětného ventilu je zabránit zpětnému toku výplachu vrtnou kolonou vzhůru při uzavřené preventru.

Zátěžky jsou tlustostěnné trubky, které svojí tíží vyvolávají přítlak na dláto a současně udržují kolonu vrtných trubek v napjatém stavu. Napínání kolony vrtných trubek potlačuje vznik ohybu při vzpěru, který je při rotaci příčinou únavového napětí a případné destrukce. Na napínání vrtné kolony se zúčastňují zátěžky ¼ až 1/8 svojí tíhy.

Zátěžky se nejčastěji vyrábějí s délkou přibližně 9 m s průměry 88,9 mm (3 1/ 2″) až do 368 mm (14 1/2″). Materiál zátěžek je od roku 1974 doporučený předpisem API Spec 7 pro dva rozsahy průměrů (tabulka 2). Vyrábějí se válcováním nebo kováním na trnu, případně vrtáním válcované tyče.

| 1 | 2 | 3 | 4 |

| vnější průměr zátěžek (mm) (in) od - do | maximální mez kluzu σKt (MPa) | minimální mez pevnosti σPt (MPa) | prodloužení (%) |

| 88,9 – 177,8 (3 1/2″ - 7″) | 785,6 | 965,5 | 13 |

| 177,8 – 254,0 (7″ - 10″) | 689,6 | 931,0 | 13 |

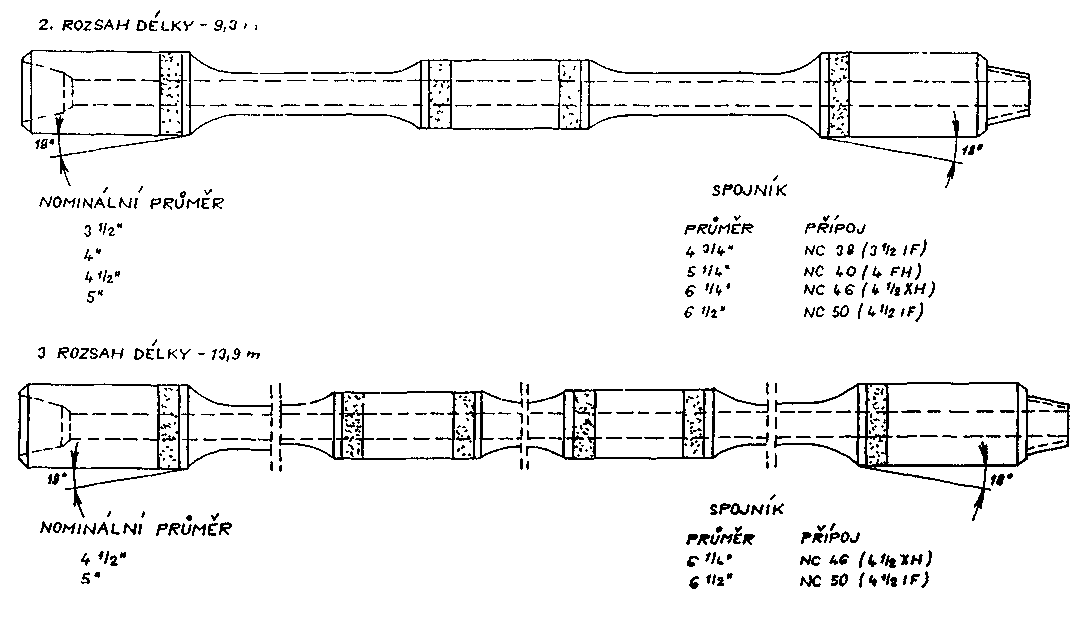

Typy zátěžek lze shrnout do těchto skupin:

- kulaté, které jsou nejběžnější a používají se v normálních poměrech vrtání a mohou být:

- sériové, dle normy API – H – 90 (fy. Hughes),

- se samostatnými čepovými a matkovými přípoji (fy. Reed), které mají tu výhodu, že spojka s opotřebeným závitem se dá snadno odstranit a nahradit novou. Jsou označovány jako spojkové zátěžky (HI – FLEX),

- vrubované, označované 3W (fy. SBS, Drilco) s vruby pro zachycení klíny;

- spirálové, které jsou v podstatě válcem, do jehož pláště se vyfrézuje široká a dosti hluboká drážka, chránící zátěžku proti přilnutí ke stěně vrtu následkem diferenciálního tlaku;

- čtyřhranné, které účinně pomáhají stabilizovat vrtnou kolonu a tím i dodržovat přímost vrtu, neboť mezera mezi hranou zátěžky a stěnou vrtu je nepatrná.

Ukázka jednotlivých typů zátěžek je na obr. 7. Pro hluboké vrty jsou stále více používány z kulatých zátěžek vrubované zátěžky. Provedené vybrání v těle zátěžky je výsledkem nutnosti při stále častější práci s klíny místo s elevátory, resp. stisky. Kromě odstranění manipulačních těžkostí při sestavování a rozpojování zátěžkových pásů, přináší používání klínů podstatně vyšší bezpečnost proti pádu zátěžek do vrtu a prakticky odstranění používaných manipulačních zátěžkových krčků s vybráním pro elevátory.

Obr. 7: Ukázka jednotlivých typů zátěžek

Obr. 7: Ukázka jednotlivých typů zátěžek

Průměry zátěžek vzhledem k jejich použití v příslušném průměru vrtu je následující:

průměr zátěžek 4 1/8″

průměr zátěžek 5″ - 6″

průměr zátěžek 6 1/4″

průměr zátěžek 7″ - 7 1/4″

průměr zátěžek 8″ - 8 1/4″

průměr zátěžek 9 1/2″ - 11″

průměr zátěžek 11 3/4″

průměr zátěžek 14″

- 4 3/8″ - 104,8 – 120,6 mm v průměru vrtu 6″ (5 7/8″),

- 127 – 152,4 mm v průměru vrtu 7″,

- 158,7 – 165 mm v průměru vrtu 8 1/2″,

- 177,8 mm v průměru vrtu 8 1/2″,

- 203,4 mm v průměru vrtu 9 5/8″,

- 241 – 279 mm v průměru vrtu 12 1/4″,

- 298 mm v průměru vrtu 13 3/4″,

- 358 mm v průměru vrtu 17 1/2″,

a větší.

Uvedené tvarové úpravy zátěžek se dělaly na základním tvaru zátěžek, čili hladkých s kruhovým průřezem. Zátěžky jiného průřezu nebo jiné úpravy hladkých zátěžek se dělaly na zdokonalení práce, zvýšení bezpečnosti, na splnění speciálních požadavků na jejich činnost. Jak již bylo uvedeno výše, vyrábějí se zátěžky:

- se spirálovým drážkováním (obr. 7 - 2 a obr. 8). Taková úprava snižuje možnost uvíznutí zátěžek diferenčním tlakem. Náchylnost na uvíznutí zátěžek se zvyšuje se snižováním rozdílu průměru vrtu a zátěžek. Metrová hmotnost vyfrézováním drážek klesne asi o 4 %, ve výpočtech se nebere v úvahu. Stoupání vyfrézované spirály je 1 až 2 m, směr stoupání vpravo a počet chodů spirály 3.

- čtyřhranné zátěžky (obr. 7 - 3) jsou určeny do oblastí náchylných ke křivení vrtů nebo při vrtání usměrněných vrtů. Tuhost čtyřhranné zátěžky je vyšší než kruhové, protože rozměr po úhlopříčce dosahuje průměr vrtu, kdežto průměr kruhové zátěžky musí být vždy menší. Rozměr po úhlopříčce je jen o 1,6 mm menší než nominální průměr vrtu. Po opotřebení hran zátěžky o 4,8 mm je vyřazena z provozu.

Obr. 8: Spirálová úprava zátěžky

Obr. 8: Spirálová úprava zátěžky

- zátěžky s vyměnitelnými spoji (označují se jako HI-FLEX) kromě jednoduché výměny odlehčují závitový spoj, umožňují lepší manipulaci, zvyšují bezpečnost a odstraňují používání manipulačních objímek při práci s elevátory (obr.7 - 1b).

- nemagnetické zátěžky se vyrábějí ze slitin (Monel – 67 % niklu, 28 % mědi, 5 % manganu a železa, σH = 8 900 kg·m-3, σp = 600 MPa) nebo z Mn – Cr – Ni austenitické oceli (σp = 800 MPa, σK = 600 MPa). Tyto zátěžky odstraňují tlumení magnetických orientačních měřicích přístrojů, které se zapouštějí do nářadí.

Z předcházejícího je zřejmé, že ohyb a únavová pevnost je určující namáhání a že nejslabším místem zátěžkové kolony je spoj. Zvýšená pozornost věnovaná spoji je dokumentovaná normou API RP 7G, která doporučuje poměr pevnosti v ohybu pro vyvážené spojení 2,5 : 1. Pevnostní poměr v ohybu se vypočítá z poměru modulů průřezu matice a čepu.

Antivibrátor je do sestavy spodní části vrtné kolony zařazován tehdy, dochází-li při vrtání v tvrdých a abrazivních horninách ke značnému opotřebení zubů valivých dlát. Základní princip využití antivibátoru je v tom, že jeho základní článek – válec s gumovými elementy – je schopen poddajně přijímat vibrace při práci dláta na čelbě a zabránit (snížit) přenášení těchto vibrací další částí zátěžek a vrtných trubek, zejména jejich spojů. Antivibrátor se zařazuje nad dláto. Vlastní nástroj si zasluhuje velkou péči a kontrolu, zejména gumový antivibrační válec. Je také citlivý na čistotu výplachu a vysoké teploty. Ukázka je na obr. 9.

Obr. 9: Antivibrátor

Obr. 9: Antivibrátor

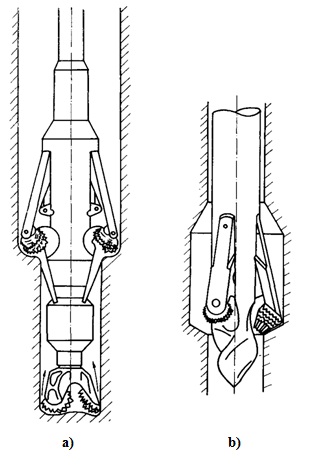

Stabilizátory, rovnače a přibíráky tvoří skupinu příbuzných nástrojů a jejich funkce jsou často spojeny v jednom komplexu. Typickými funkcemi jednotlivých nástrojů jsou:

- Stabilizátor má udržovat osu vrtné kolony v ose vrtu, a proto jeho průměr má být nanejvýš rovný průměru vrtu. Tvoří důležitý článek ve spodní části vrtné kolony. Dříve se stabilizátory používaly jen ve zkřivených a ke křivení náchylných vrtech. Dnes se používání stabilizátorů stává ve vrtařsky vyspělých zemích samozřejmostí. Je to vynuceno především používáním kvalitních vrtných dlát, pro zabezpečení jejich kvalitní práce je nutno používat vysokých přítlaků a tedy je nutno spodní, zátěžkovou část vrtné kolony stabilizovat. V podstatě se rozeznávají dvě skupiny stabilizátorů:

- točné, tvořené ocelovými, gumovými, neoprenovými apod. prstenci s listy nebo vruty, které se mohou na vrtné koloně volně otáčet, takže při vrtání nejsou nuceny se otáčet s vrtnou kolonou. To má tyto výhody: jednak tvoří poměrně dobré ložisko pro vrtnou kolonu, jednak dobře centrují vrtnou kolonu a jednak snižují krouticí moment na vrtné koloně. Dva stabilizátory tohoto typu jsou znázorněny na obr. 10 a), b).

- pevné (rovnací) stabilizátory jsou s vrtnou kolonou spojeny pevně a musí se s ní otáčet, spojují v sobě stabilizační, centrační a rovnací činnost. Na obr. 10 jsou znázorněny některé z této skupiny stabilizátorů, a to: c) – listový, d) roubíkový, a e) – valivý.

Obr. 10: Stabilizátory

Obr. 10: Stabilizátory

Umístění a počet stabilizátorů je dán závislostí tlaku na dláto, průměru zátěžek, křivostí vrtu apod. Tyto vztahy lze částečně postihnout i výpočtově. Pro možnost dodržení přípustných tolerancí v umístění stabilizátorů je nutná bezpodmínečná potřeba manipulačních zátěžkových kusů s rozdílnými délkami a pak lze obsáhnout všechny polohy umístění stabilizátorů.

- Rovnač má udržovat vrtnou kolonu v ose vrtu a přitom má zarovnávat a uhlazovat stěnu vrtu, proto pro něho platí stejné podmínky jako pro stabilizátor.

- Přibírák (rozšiřovač) má udržovat vrtnou kolonu v ose vrtu, zvětšovat průměr vrtu a uhlazovat jeho stěnu. Proto má přibírák větší průměr než dláto. Přibíráky mají dvojí možnost použití, a to buď:

- souběžně, kdy se dlátem vrtá otvor menšího průměru, který přibírák umístěný nad dlátem souběžně přibírá na žádaný průměr (obr. 11 a));

- následně, kdy se nejprve celý úsek vyhloubí dlátem a pak se znovu celý převrtá přibírákem na žádaný průměr. V tomto případě však nutno přibírák opatřit vodicím dlátem nebo vodicím čepem (obr. 11 b)).

Při sériové výrobě jsou přibíráky používány jen jako typy válečkové, listové rozšiřovače se používají velmi zřídka. Válečkové přibíráky – zpravidla tříválečkové – se vyrábí v provedení:

- normální – bez trysek,

- tryskové.

Obr. 11: Přibíráky - rozšiřovače

Obr. 11: Přibíráky - rozšiřovače

Z dosavadních výsledků se doporučují následující průměry rozšiřovače a vodicího dláta:

rozšiřovač:17 1/2″

20″

22″

24″

26″

28″

30″vodicí dláto:9 7/8″ - 12 1/4″

12 1/4″

12 1/4″ - 13 3/4″

15″

15″

15″

17 1/2″

2.2 Sestava jádrové vrtné kolony

2.2.1 Sestava jádrové vrtné kolony pro závrtové vrtání

Jádrovou vrtnou kolonu pro závrtové vrtání tvoří tyto části:

- unašečka,

- vrtné trubky se spojkami,

- rozpojník,

- zátěžka,

- stabilizátor,

- jádrovák s korunkou.

Unašečka pro jádrové vrtání stejně jako unašečky pro rotarové vrtání mají za úkol přenášet mechanický pohyb (otáčení) od vřeteníku na vrtnou kolonu. Existují dvě možnosti podle způsobu podávání:

- typicky jádrový, charakterizovaný nuceným podáváním pomocí upínacích hlavic na koncích vřeteníku, v těchto případech má unašečka tvar normální vrtné trubky jen s tím rozdílem, že bývá z kvalitnějšího materiálu a přesně opracovaná

- převzatý rotarový, charakterizovaný brzdovým podáváním. Tento způsob je používán u jádrových vrtných souprav s rotačním stolem nebo u jádrových vrtných souprav s rotační hlavou, do jejíhož vřeteníku se místo upínacích hlavic dají unašecí vložky. V tom případě není unašečka s vřeteníkem spojená pevně a proto musí být profilovaná – čtyřhranná, šestihranná, trojhranná nebo kulatá s drážkami apod.

Vrtné trubky tvoří prodlužovací část vrtné kolony, jež přenáší krouticí moment, přivádí výplach na čelbě vrtu a částečně i přenáší přítlak na vrtný nástroj. Od konstrukce vrtných trubek se požaduje, aby byly lehké a měly velkou pevnost v tahu a krutu. Vyrábějí se z ocelových bezešvých trubek z oceli stupně C, resp. D. Jádrové vrtné trubky se vyrábějí v délkách 1,5 – 3 – 4, 5 – 6 m a v průměrech 33,5 – 42 – 50 – 60 – 73 mm.

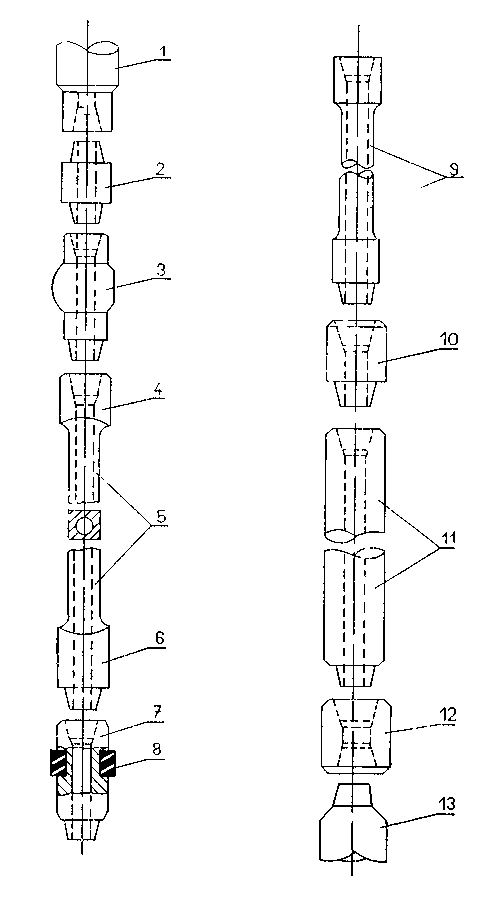

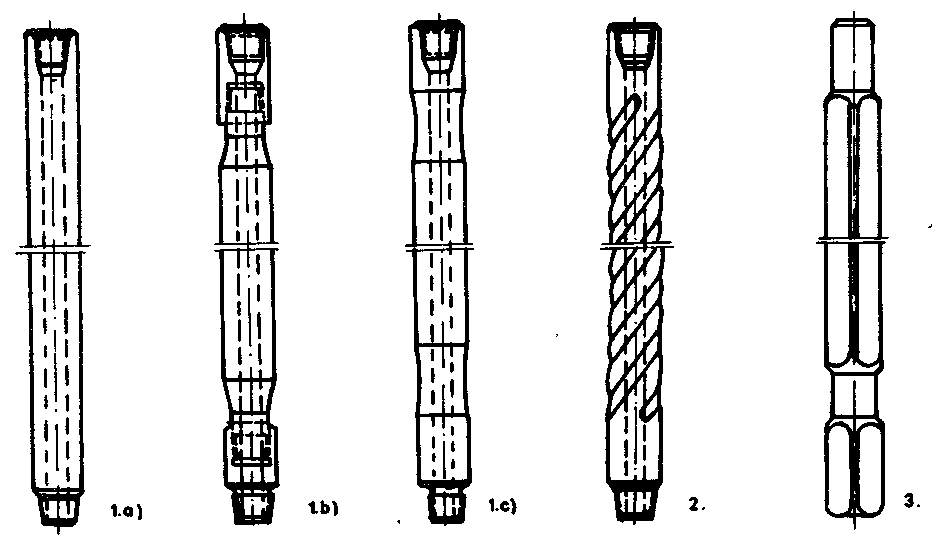

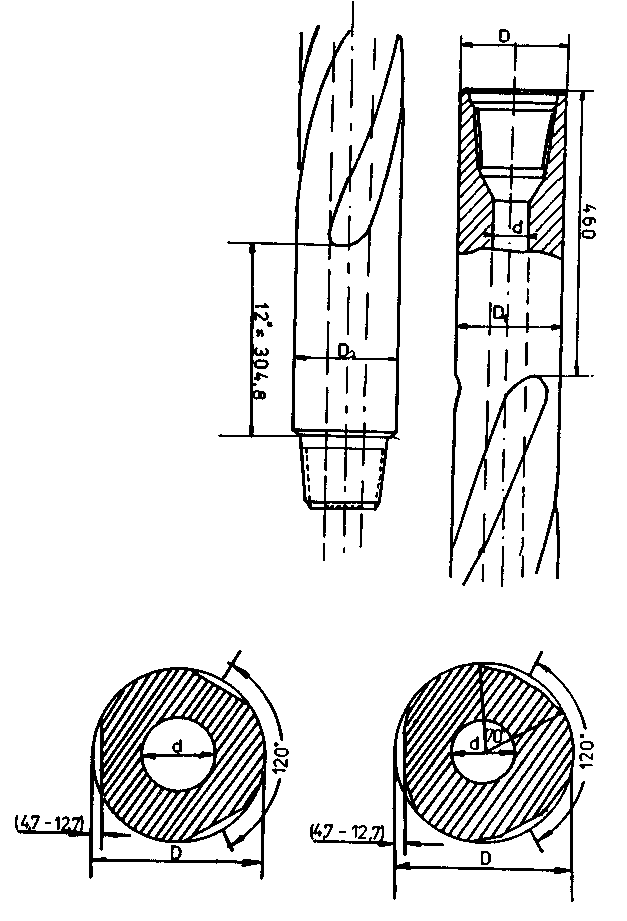

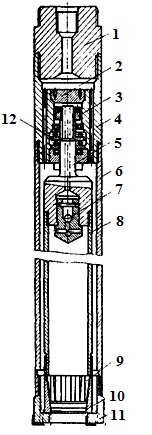

Velmi důležitá je opět konstrukce a provedení spojů jednotlivých vrtných trubek v pásy a pásů mezi sebou. Vývoj těchto spojů prošel několika etapami. Postupně se používaly konstrukce vrtných trubek a spojů vyznačené na obr. 12. Jsou to:

Obr. 12: Vývoj spojů jádrových vrtných trubek

Obr. 12: Vývoj spojů jádrových vrtných trubek

- nepěchované trubky s krátkým hladkým spojníkem a obdélníkovým závitem. Označené jako Cr trubky hladké – obr. 12 a),

- pěchované trubky s dlouhým spojníkem se dvěma klíčovými výřezy a obdélníkovým závitem, označené jako Cr trubky pěchované – obr. 12 b),

- pěchované trubky s dvoudílnou spojkou s vnitřním ostrým závitem, označené jako Cr trubky pěchované s GN spojkou – obr. 12 c),

- pěchované trubky s kuželovým vnějším ostrým závitem s dvoudílnou spojkou s kuželovým vnitřním ostrým závitem, označované jako Cs trubky – obr. 12 d),

- nepěchované trubky s navařenými spojkami s ostrým kuželovým závitem, označované jako Css trubky – obr. 12 e).

Vrtné trubky Cr (obr. 12 a) – c)) se vyráběly jako trubky hladké v průměrech 33,5; 42; 50 a 60 mm, avšak pro časté lomy a deformace v závitových spojích se v hladkém provedení uplatnily jen u nejmenšího průměru 33,5 mm s jednoduchým spojníkem. Pěchované vrtné trubky Cr se vyráběly v průměrech 42, 50 a 60 mm.

Všechny trubky typu Cr se vyznačovaly malou pevností spoje na krut i střídavý ohyb a špatným těsněním plochého závitu, poněvadž jedinou těsnicí plochou je čelní opěrná plocha. Plochý závit se obtížně šroubuje, poněvadž se musí šroubovat po celé své délce.

Z uvedených důvodů byl vyroben a ověřen nový typ vrtných trubek, tzv. trubky Cs (obr. 12 d)), v typových řadách průměru 42, 50, 60 a 73 mm s dvoudílnými spojkami s kuželovým závitem ostrého trojúhelníkového profilu. Vrtné trubky měly konce vně pěchované s kuželovou dosedací plochou a s kuželovitostí závitového spojení 1 : 16.

Problém provedení velkého počtu závitů na jeden spoj odstraňují vrtné trubky s navařovanými spojkami, označované jako vrtné trubky Css (obr. 12 e)). Jejich předností je jednotný průtočný profil, zjednodušená výroba následkem menšího počtu závitů a snadná manipulace při šroubování. Svarné horní a dolní spojky jsou odporově na tupo navařeny na hladkou trubku. Svarné spojky se chrání proti značnému opotřebení ochrannými návary speciálními elektrodami.

Zátěžka našla své místo v jádrové vrtné koloně až velmi pozdě po vynalezení jádrového vrtání, a to proto, že jádrové vrtání bylo koncipováno jako vrtání se silovým přítlakem na nástroj, přenášeným od podávacího zařízení vrtné soupravy vrtnými trubkami. Teprve zvětšující se hloubky vrtů si vynutily přechod na tíhový přítlak, jehož vykonavatelem může být jen zátěžka. Vzhledem k tomu, že speciální zátěžky pro jádrové vrtání nebyly a nejsou, je k tomuto účelu využíváno zátěžek rotarových (menších průměrů), nárazových, vlastní výroby apod. Přitom jádrové vrtání potřebuje zátěžku více, než kterýkoliv jiný způsob vrtání, a to proto, že poměr průměru vrtných trubek k průměru vrtu je velmi malý, čímž je dána možnost silového křivení se vrtných trubek ve vrtu. Na konstrukci zátěžek pro jádrové vrtání jsou kladeny tyto základní požadavky:

- zátěžka má být krátká, aby nezvyšovala tření o stěnu vrtu a aby se uplatnil její olovnicový účinek,

- průměr zátěžek má být takový, aby se dala nasunout do jádrováku jí příslušného průměru, což umožní odvrtání zátěžky v případě havárie,

- zátěžka má být tuhá, aby se neprohýbala ve vrtu a tím nesnižovala její stabilizační usměrňující účinnost.

Nejrozšířenějším typem zátěžek, používaných v jádrovém vrtání jsou rotarové zátěžky, přestože nesplňují požadavky na malou délku a rovněž jejich průměry nesouhlasí s průměry vrtu. Pro účely jádrového vrtání je možno volit zátěžky v rozměrech 2 3/8″ až 6 5/8″ hladké nebo s osazením pro výtažník.

Stabilizace jádrové vrtné kolony zahrnuje řešení dvou problémů, a sice:

- stabilizace jádrováku, jehož krouživým a kmitavým pohybům se zamezuje pomocí stabilizátorů tím, že se zmenšuje vůle mezi ním a stěnou vrtu,

- centraci vrtných trubek, kdy pomocí centrátorů se zmenšuje vůle mezi stěnou vrtu a vnějším průměrem vrtných trubek. Tak centrátory omezuji vlastně průhyb vrtných trubek.

Stabilizace jádrováku se posuzuje ze dvou hledisek:

- horní stabilizace: vrtná korunka, zejména diamantová, má být při vrtání stále celou čelní plochou ve styku s čelbou vrtu. Proto je nutné stabilizovat jádrovák v horní části jádrováku, aby se nemohl ve vrtu naklánět a zvedat na straně od čelby vrtu. Obzvlášť u diamantového vrtání způsobuje špatné horní vedení jádrováku vylamování diamantů z korunky;

- spodní stabilizace: rovněž těsně nad korunkou je nutno jádrovák stabilizovat, aby korunka neopisovala současně s rotací krouživý pohyb, jehož následkem je křivé nebo spirálově drážkované jádro.

Spodní stabilizátor je umístěn zpravidla těsně nad korunkou. Může být zhotoven příslušnou úpravou z pouzdra trhače jádra nebo řešen jako přechodník korunky a jádrováku. Vnější průměr stabilizátoru je nepatrně menší než řezný průměr korunky, nemá tedy funkci kalibrovací nebo přibírací. Horní stabilizátor je řešen jako přechodník z jádrováku na vrtné trubky, popř. se použije i několika stabilizátorů (u delších jádrováků).

Centraci vrtné kolony lze dosáhnout dvěma způsoby, a to:

- volbou průměrů vrtných trubek, která je uplatňována zejména u maloprůměrové vrtné kolony pro diamantové vrtání. Zásadou je volba řezných průměrů jen málo větších, než jsou vnější průměry vrtných trubek;

- centrací vrtných trubek, používanou hlavně při vrtání většími průměry. Pro tento účel se po délce stlačené části vrtné kolony nasazují centrátory, které mají různý tvar, v podstatě však slouží jak ke zmenšení vůle mezi stěnou vrtu a vrtnou kolonou, tak při vhodné konstrukci k tlumení vibrací.

Dalším pomocným opatřením, které sice nezlepšuje centraci vrtné kolony, avšak zmírňuje vibraci a zmenšuje opotřebení vrtné kolony, jsou mazací prostředky na vrtných trubkách. Zejména platí pro tzv. těsné vrtné kolony.

Hlavním cílem jádrového vrtání je vrtné jádro, které je definováno jako vzorek horniny válcovitého tvaru, jehož osa je totožná s osou vrtu, získaný z vrtu pomocí jádrovacího nářadí. Hlavními součástmi jádrovacího nářadí jsou vrtná korunka a jádrovák (případně usedačka – kalovka). Úkolem korunky je rozpojovat horninu na úzkém mezikruží a tím vlastně obvrtávat sloupec horniny – budoucí jádro. Jádrovák má pak přenášet krouticí moment od vrtných trubek ke korunce, umožňovat vedení výplachu od vrtných trubek pod korunku, udržovat přímý směr vrtu a konečně poskytovat ochranu jádru před škodlivými vlivy, a to jak během vrtání, tak při jeho dopravě na povrch.

Z uvedených úkolů je nejobtížnější právě ochrana jádra, neboť při vrtání na jádro působí nepříznivé vlivy, které se snaží jádro rozbít, rozmočit nebo odplavit. Tak vzniká ztráta jádra, které se musí zabránit. K tomuto účelu je nutné znát jakým nářadím a jakou technologií se daná hornina musí provrtávat, aby se získalo co nejúplnější jádro.

Zmíněné nepříznivé vlivy lze zařadit do pěti skupin:

- Mechanické účinky výplachu, který tryská z otvoru ve spojníku proti hlavě jádra a prudkým proudem omývá jádro po celé jeho délce. Těmto účinkům odolá jen jádro z pevné horniny.

- Mechanické účinky otáčení jádrovnice, které jsou vyvolány tím, že mezi jádro a vnitřní stěnu jádrovnice se dostanou úlomky hornin, čímž se jádro omílá nebo láme a strhává se do otáčivého pohybu.

- Mechanické účinky bočních nárazů jádrovnice na jádro, vznikajících kmitáním jádrováku ve vrtu.

- Mechanické účinky nasunování jádrováku na jádro, vznikající třením jádra o korunku a vnitřní stěnu jádrovnice při vnikání jádra do jádrováku.

- Fyzikálně-chemické účinky výplachu (hlavně smáčení horniny).

Základní systematiku jádrováků lze stanovit podle stupně ochrany, kterou jádru poskytují:

- Jednoduché jádrováky nechrání jádro před žádným z uvedených nepříznivých účinků;

- Dvojité jádrováky prosté, tj. dvojité jádrováky s vnitřní jádrovnicí pevně spojenou s vnější, chrání jádro jen před mechanickými účinky proudu výplachu tím, že umožňují vést výplach mezikružím mezi oběma jádrovnicemi. Ostatní nepříznivé vlivy se u těchto jádrováků uplatňují v plné míře;

- Dvojité jádrováky točné, tj. dvojité jádrováky s vnitřní jádrovnicí otočnou v ložisku nezávisle na vnější jádrovnici, chrání jádro nejen před mechanickým účinkem proudu výplachu, nýbrž i před mechanickým účinkem otáčení jádrováku, protože vnitřní jádrovnice se nemusí otáčet s vnější jádrovnicí;

- Dvojité jádrováky neprodyšné jsou v podstatě dvojitými jádrováky točnými, u nichž je zajištěné vodotěsné a plynotěsné uzavření jádra, aby se k němu nedostal výplach a aby z něho neunikala vrstevní tekutina;

Nejběžnější jádrováky jsou jednoduché a dvojité jádrováky točné. Zejména tyto poslední prošly velmi prudkým rozvojem. Bylo vyvinuto mnoho druhů těchto jádrováků, lišících se často jen v podrobnostech a doporučované pro určité podmínky.

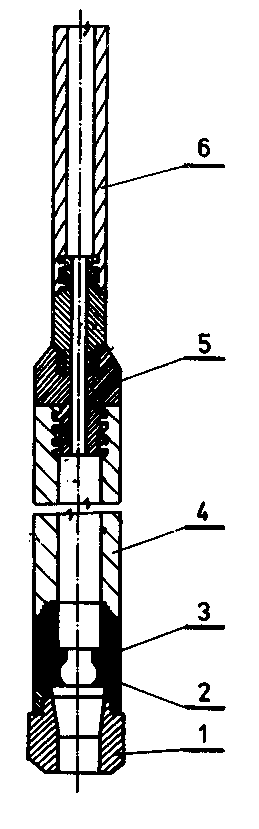

Jednoduchý jádrovák byl původně nejrozšířenějším jádrovacím nářadím jádrového vrtání. Nechrání sice vrtné jádro před žádným z uvedených vlivů, je však velmi jednoduchý a manipulace s ním je snadná. Skládá se z těchto částí: pouzdra trhače jádra, trhače jádra, jádrovnice a spojníku jádrováku (obr. 13: 1 – vrtná korunka, 2 – pouzdro trhače jádra, 3 – trhač jádra, 4 – jádrovnice, 5 – spojník jádrováku, 6 – vrtné trubky).

Obr. 13: Schématické znázornění konstrukce jednoduchého jádrováku

Obr. 13: Schématické znázornění konstrukce jednoduchého jádrováku

Pro tento jádrovák se vyrábějí jádrovnice v průměrech 36 až 241 mm. Typizované délky jádrovnic jsou 750, 1 500, 3 000 a 4 500 mm. Sílu stěny jádrovnice je nutno volit se zřetelem k celkové tuhosti jádrováku a k šířce řezu vrtné korunky.

Konstrukce dvojitých jádrováků točných se vyznačuje tím, že vnitřní jádrovnice, do níž se nasunuje jádro, je uložena na ložisku, jež umožňuje otáčení vnitřní jádrovnice bez závislosti na rotaci jádrovnice vnější. Tím je během vrtání prakticky zamezeno otáčení vnitřní jádrovnice, takže jádro je chráněno nejen proti účinkům proudu výplachu, ale i proti mechanickým účinkům otáčení jádrovnice.

Základní konstrukce dvojitého jádrováku je znázorněna na obr. 14. Skládá se ze spojníku (1), do něhož se na spodní straně zašroubuje hlava jádrováku (4), jež je opatřena na spodní straně pravým závitem pro našroubování vnější kádrovnice (6). V hlavě jádrovnice je uložen závěsný čep (5), pojištěný nahoře maticí (5) a uložený ve dvouřadém axiálním kuličkovém ložisku (12), usazeném v pouzdru a z obou stran utěsněném. Závěsný čep, jež nese naspodu pravým plochým závitem připojenou vnitřní jádrovnici (8), je dole vystředěn maticí zašroubovanou do hlavice jádrováku. Rovněž nahoře v hlavě je prostor pro závěsný čep uzavřen maticí (2). Těleso vyrovnávacího ventilu s kuličkou je umístěno na spodní straně závěsného čepu. Vnitřní jádrovnice, která je našroubována na závěsném čepu a otáčí se volně na axiálním ložisku, je zakončena ve spodní části osazením. Na osazení vnitřní jádrovnice se nasouvá pouzdro trhače jádra (10) s kuželovým prstencovým trhačem (9). Základní rozměry tohoto typu jádrováku udává tabulka č. 3.

Obr. 14: Základní konstrukce dvojitého jádrováku točného

Obr. 14: Základní konstrukce dvojitého jádrováku točného

| průměr jádrováku | řezné průměry korunky | šířka řezu | průměr jádrovnice | šířka mezikruží | ||

| vnější | vnitřní | vnější | vnitřní | |||

| mm | mm | mm | mm | mm | mm | mm |

| 89 | 93 | 66 | 13,5 | 89/79 | 75/68 | 2 |

| 108 | 112 | 82 | 15 | 109/98 | 93/85 | 2,5 |

| 133 | 137 | 147 | 16,5 | 133/123 | 118/111 | 2,5 |

| 152 | 156 | 117 | 19,5 | 152/140 | 130/122 | 5 |

Dvojité jádrováky točné produkuje celá řada společností, jejichž výrobním programem je výroba vrtného nářadí pro jádrové a rotarové vrtání.

Neprodyšné neboli hermetické jádrováky jsou druhem dvojitých jádrováků, které mají odebrat a vynést vrtné jádro v původním stavu z provrtávané horniny, především pokud jde o její obsah plynů a vrstevních kapalin. Úniku vrstevních plynů a kapalin se zabrání utěsněním vnitřní jádrovnice (nebo pouzdra) na obou koncích ihned po ukončení návrtu tak, aby při těžení vrtné kolony tlakové změny nepůsobily na jádro.

2.2.2 Sestava malojádrové vrtné kolony pro závrtové vrtání

Charakter vrtné kolony pro malojádrové vrtání je kvalitativně odlišný od charakteru vrtných kolon pro klasické jádrování. Způsobují to zejména tyto okolnosti:

- poměr průměru vrtné trubky k průměru vrtu je největší ze všech druhů vrtání (0,8 – 0,95),

- vrtná kolona není napínána zátěžkami, neboť pro ně není ve vrtu místo a přítlak se realizuje její vlastní tíhou a silou podávacího zařízení vrtné soupravy,

- vrtná kolona pracuje na podstatně vyšší hladině otáček, než jaké jsou používány u klasické jádrové vrtné kolony. To se pak projevuje v celkové práci vrtné kolony zejména zvýrazněním dynamických problémů.

Pojem malojádrová vrtná kolona, resp. malojádrové rychlostní (vysokoobrátkové) vrtání je spojen obecně s vrtnými průměry 76, 59 a 46 mm. V ČR se tyto vrtné průměry drobně odlišují od platného standardu ve dvou průměrech (76 – 59 mm). Pokud se týká srovnání se zahraničními standardy, odpovídají švédskému standardu ve dvou průměrech (76 a 46 mm), americkému a kanadskému standardu jen přibližně ve dvou průměrech (76 a 59 mm), kde však jsou odchylky v desetinách, vzhledem k palcovému systému měření, užívanému v těchto státech. Vývoj jádrováků pro tyto vrtné průměry se zaměřuje, vzhledem k požadavku výnosu jádra z nekompaktních hornin, na vývoj dvojitých jádrováků s točnou vnitřní jádrovnicí, se závěsnou ložiskovou hlavou, s požadavkem úzkého řezného mezikruží diamantové korunky.

Malojádrová vrtná kolona se tedy skládá z těchto částí:

- unášečka, která se používá jen ve spojení s hliníkovými vrtnými trubkami, protože je ocelová a snáší lépe sevření v upínacích hlavicích rotační hlavy,

- vrtné trubky, průměru obvykle 33,5 – 43 mm, ocelové, obvykle hliníkové. Trubky i spojky tvoří vně hladkou sestavu,

- jádrováky, obvykle dvojité s možností změny na jednoduché výjmutím vnitřní jádrovnice.

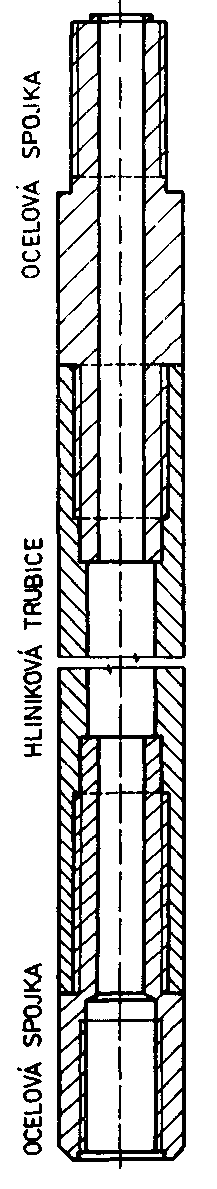

Vrtné trubky pro potřebu malojádrové vrtné kolony lze použít jak ocelové, tak aluminiové. Ocelové vrtné trubky jsou pro lehké vrtné soupravy (do prvních stovek metrů) příliš těžké, čímž se snižuje jejich hloubkový dosah. Proto se vyvíjela snaha o snížení hmotnosti těchto vrtných kolon použitím lehkých konstrukčních materiálů. Řešení bylo nalezeno ve vrtných trubkách ze slitin hliníku, které mají lepší poměr hmotnosti vrtné kolony k hmotnosti vrtné soupravy. V důlním vrtání jsou výhodné pro snížení celkové hmotnosti vrtného zařízení, zejména při dopravě.

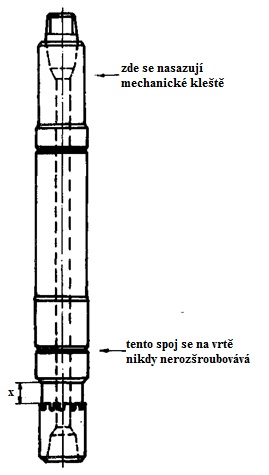

Spojení trubek je realizováno spojkou z chromniklové oceli se spojkovým závitem typu Cr. Zvláštností spojení u této vrtné kolony je, že spojky jsou zašroubovány do vrtných trubek závitem, který je fixován po dotažení nánosem syntetické pryskyřice, což mu zajišťuje dobré těsnění. Ocelové spojky zajišťují závitovému spojení velkou pevnost a životnost. Konstrukce je zřejmá z obr. 15.

Obr. 15: Konstrukce spojky malojádrové vrtné kolony

Obr. 15: Konstrukce spojky malojádrové vrtné kolony

| vrtný průměr | mm | 36 | 46 | 59 | 76 | 93 | 112 | |

| vnější průměr dvojitého jádrováku | mm | 45 | 57 | 75 | 89 | 108 | ||

| vnější průměr vrtných trubek | Alu | mm | 34 | 43 | 52 | 52 | 70 | |

| ocel | mm | 33,5 | 42 | Css | 50 GOST | 50 | ||

| pažnice | ||||||||

| vnější průměr | mm | 44 | 75 | 73 | 89 | 108 | ||

| vnitřní průměr | mm | 37,5 | 49,5 | 64,5 | 80,3 | 98,3 | ||

2.2.3 Vrtná kolona s těžitelnou jádrovnicí na laně (pro lanové jádrování)

Rozšíření diamantového vrtání a dlouhá životnost diamantových korunek daly podnět ke konstrukci zvláštních dvojitých jádrováků, jejichž vnitřní jádrovnice může být vytěžena z vrtu, aniž by bylo třeba opakovat cyklus pomocných operací při těžení a zapouštění vrtného nářadí pro každý jednotlivý jádrový návrt. Protože vnitřní jádrovnice je u těchto konstrukcí vytěžena ze dna vrtu na laně, jsou tyto dvojité jádrováky označovány jako dvojité jádrováky s těžitelnou jádrovnicí na laně a jejich konstrukce poznamenala celou konstrukci vrtné kolony. Operace těžení vnitřní jádrovnice na laně je samozřejmě mnohem kratší než souhrn operací šroubování, těžení a zapouštění jednotlivých vrtných pásů při závrtovém vrtání. Tzn., že růst produktivity práce je v tomto případě realizován minimalizací časů na pomocné a manipulační práce, tj. minimalizací neproduktivních časů, na rozdíl od předchozího, kde růst produktivity práce je realizován minimalizací produktivního (vrtného) času. K těžení celé vrtné kolony dochází pouze v případě, že je měněn vrtný nástroj, tj. diamantová korunka nebo v případě nějaké jiné poruchy, která by zabraňovala znovu zapustit jádrovnici nebo ji lanem vytěžit. Nutno znovu zdůraznit, že podmínkou použití vrtání jádrovákem s těžitelnou jádrovnicí na laně je několikanásobné převýšení životnosti vrtného nástroje (celkového návrtu) proti délce jádrovnice. Tuto podmínku ve středně tvrdých a tvrdých horninách splňuje pouze diamantové vrtání a proto funkci vrtného nástroje v tomto případě přejímá jen diamantová korunka. Minimální hloubka vrtu, od níž je použití tohoto nářadí ve srovnání s vrtnou kolonou pro závrtové jádrování ekonomicky výhodnější, je cca 50 m. Použití vrtné kolony s těžitelnou jádrovnicí přináší kromě uvedeného růstu celkové produktivity práce další četné výhody:

- vzhledem k tomu, že kolona nářadí zasahuje svými vrtnými průměry do oblasti malojádrového vrtání, umožňuje také realizaci vysokých otáček a tím zabezpečuje i zvýšení rychlosti vrtného postupu,

- urychluje těžení jádra z vrtu,

- zabezpečuje kvalitní a kvantitativní parametry výnosu jádra (95 – 98 %),

- stabilita vrtné kolony, která je jen o málo menší než vývrt, zvyšuje životnost vrtné korunky,

- hladké, tenkostěnné a přesné vrtné trubky slouží současně jako pažnice, uhlazují stěny vrtů a zabraňují event. závalům a tvoření kaveren,

- průtoková rychlost výplachu, vzhledem k malému mezikruží je dosti velká, takže je zabezpečeno kvalitní vynášení vrtné drtě,

- snazší odstraňování havárií, vzniklých případným ulomením vrtné trubky, pomocí trnu, který je lehce na ulomenou trubku naveden,

- v neposlední řadě psychologické působení na osádku, kdy po novém zapuštění kolony dojde k zaklínění jádra, nemusí znovu těžit kolonu, která navrtala několik málo cm a těží pouze jádrovnici lanem.

Tyto skutečnosti byly důvodem snahy řady světových výrobců vrtného nářadí o provozní realizaci takového jádrového vrtného zařízení. První prakticky a funkčně proveditelnou konstrukci tohoto typu nářadí přináší r. 1934 americká firma Longyear a přihlašuje ji jako svůj patent. Drobnými změnami a technickými úpravami pro vrtání v náročných podmínkách, zůstává toto zařízení dodnes vrcholem technické vyspělosti v moderní vrtné technice jádrového vrtání. Vrtání s těžitelnou jádrovnicí na laně (ve světě i u nás známé jako metoda wire-line) se vzhledem k výše uvedeným výhodám značně rozšířilo.

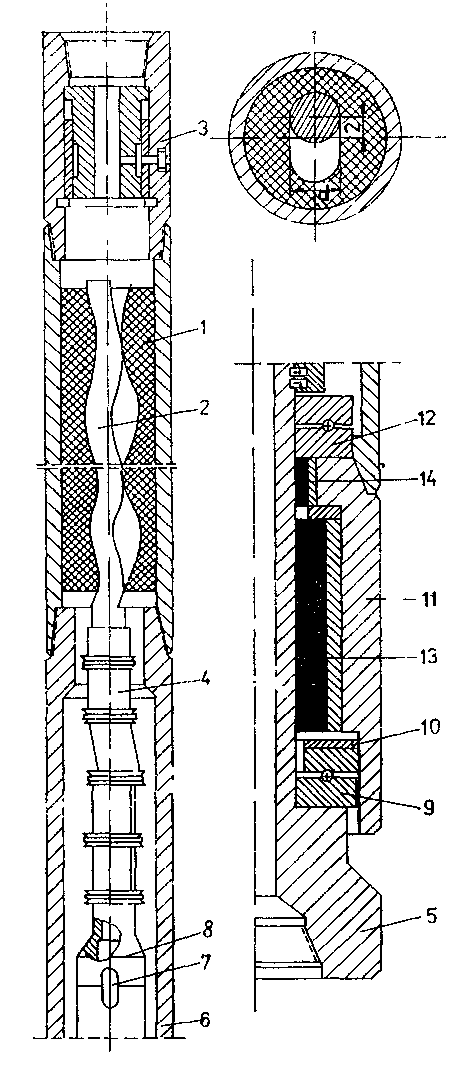

Principiálně si konstrukci tohoto dvojitého lanového jádrováku lze vysvětlit tedy právě na typu Longyear, který je znázorněn na obr. 16.

Diamantová korunka (1) se stupňovitým břitem je podle možnosti úzkobřitá, aby se snížil obsah diamantů na minimum a dosáhlo se maximálního vrtného postupu. Na vnitřním průměru korunky závisí průměr jádra, jenž má být při daném průměru vrtu co největší, přičemž mezi jádrovnicemi a korunkou má být zaručen průtok výplachu. Vnitřní jádrovnice je opatřena pouzdrem, v němž je umístěn trhač jádra (2). Mezi vnitřní jádrovnicí a trhačem je umístěn vyměnitelný distanční kroužek (3), který udržuje trhač jádra ve správné poloze a zamezuje jeho pootočení nebo vzpříčení. Vnitřní jádrovnice (4) je centrována (5) a stabilizována tak, aby byla centricky vedena jak při svislých vrtech, tak při vrtech úklonných. Vnitřní jádrovnice je uzavřena ventilem (6), který je lehce přístupný a umožňuje snadné mazání ložiska před každým zapouštěním vnitřní jádrovnice. Mazacím prostředkem je současně mazáno ložisko i hřídel s pružinou. Poměrně silně dimenzovaná tlaková pružina (7) slouží k odtržení jádra a přenáší částečně zatížení při trhání jádra na korunku a vnitřní jádrovnici. Ložiska a mohutně dimenzovaná hřídel (8) jsou snadno přístupné pro mazací prostředky a snášejí i určitá přetížení. Velmi důležitou funkci má dvojitý uzavírací ventil (9), který zabraňuje zaklínění jádra. Lze jej snadno nastavit pro vrtání v měkkých nebo tvrdých horninách. Uzavřením ventilu při naplnění jádrovnice jádrem dochází k vysokému stoupnutí tlaku ve výplachovém okruhu, což je indikováno stoupnutím tlaku na manometru čerpadla. Jednoduchým stavěcím zařízením (10) je umožněno dosáhnout správné vzdálenosti mezi vnitřní jádrovnicí a korunkou. Opěrnou část pro vnitřní jádrovnici tvoří vyměnitelný kroužek se žebry (11), o nějž se vnitřní jádrovnice po zapuštění opře. Vnitřní jádrovnice je při vrtání zavěšena na osazení (12) a její dotyk s korunkou je znemožněn. Vnitřní jádrovnice při rotaci vnější jádrovnice a korunky stojí. Základní funkci fixace vnitřní jádrovnice přebírají čelisti (14), jejichž pouzdro (13) umožňuje přenést vysoké tlaky, jež vzniknou při zaklínění jádra. Tyto čelisti ze speciální oceli udržují jádrovnici pevně v její poloze. Čelisti jsou drženy stejnoměrným tlakem pružiny (15) ve své poloze. Vnitřní jádrovnice je zakončena čepem a kónickou hlavou. Chytací zařízení (overshot) (16) se zapouští na laně a slouží k těžení vnitřní kádrovnice a k jejímu zapouštění v suchých vrtech. Overshot je opatřen zátěžkou.

Vzhledem k tomu, že systém vrtání s těžitelnou jádrovnicí na laně vznikl na americkém kontinentě, je jeho rozměrová řada v palcové soustavě podle normy DCDMA. Je stanovena v pěti rozměrech, označených symboly A, B, N, H, P. Základní rozměrové parametry těchto symbolů jsou:

B – řezný průměr

N – řezný průměr

H – řezný průměr

P – řezný průměr

59,56 mm

75,31 mm

95,55 mm

122,00 mm

jádro 36,50 mm

jádro 47,60 mm

jádro 63,50 mm

jádro 85,00 mm

Nářadí wire-line fy. Longyear nese označení Q a v označení je doplněno rozměrovým symbolem (např. AQ, BQ apod.).

Obr. 16: Konstrukce jádrováku s těžitelnou vnitřní jádrovnicí na laně

Obr. 16: Konstrukce jádrováku s těžitelnou vnitřní jádrovnicí na laně

Základní a nejdražší částí vrtné kolony s těžitelnou jádrovnicí na laně jsou vrtné trubky. Firma Longyear a firma Diamant Boart vyrábějí speciální vrtné trubky ve čtyřech rozměrech naprosto stejné konstrukce. Přehled vyráběných vrtných kolon se všemi rozměry lanových jádrováků uvádí tabulka č. 5.

| Typ vrtné kolony | AQ (ADB) | BQ (BDB) | NQ (NDB) | HQ (HDB) | |

| Průměr vrtu | mm | 48,0 | 60,0 | 75,8 | 96,0 |

| Průměr vrtného jádra | mm | 27,0 | 36,5 | 47,6 | 63,5 |

| Průměr diamantové korunky | |||||

| vnější | mm | 47,6 | 59,5 | 75,3 | 95,6 |

| vnitřní | mm | 27,0 | 36,5 | 47,6 | 63,5 |

| Průměr jádrovnice vnější | |||||

| vnější | mm | 46,0 | 57,2 | 73,0 | 92,1 |

| vnitřní | mm | 36,5 | 46,0 | 60,3 | 77,8 |

| Průměr jádrovnice vnitřní | |||||

| vnější | mm | 32,5 | 42,9 | 66,6 | 73,0 |

| vnitřní | mm | 28,6 | 38,1 | 50,0 | 66,7 |

| Průměr vrtných trubek | |||||

| vnější | mm | 44,5 | 55,6 | 69,9 | 88,9 |

| vnitřní | mm | 34,9 | 46,0 | 60,3 | 77,8 |

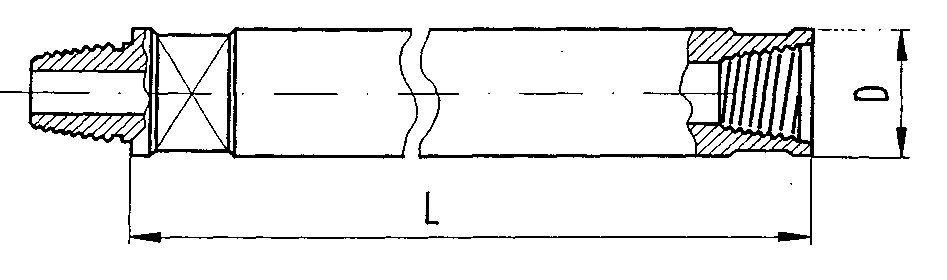

Vrtné trubky jsou hladké uvnitř i vně a jsou spojovány kónickým trapezovitým závitem (obr. 17). Jsou to trubky používané speciálně pro tento způsob vrtání. Kónický závit a trapezovitý průřez umožňují, při vysokých hodnotách pevnostních, rychlé šroubování. Naprosto hladký povrch uvnitř i vně je podmínkou pro těžení vnitřní jádrovnice při maximálním průměru jádra a při daném průměru vrtu. Vrtné trubky jsou chráněny na vnějším povrchu v místech závitového spoje tvrdým pochromováním. Závity jsou naprosto vodotěsné a plynotěsné.

Obr. 17: Konstrukce spojů vrtných trubek pro lanové jádrování

Obr. 17: Konstrukce spojů vrtných trubek pro lanové jádrování

Uvedeným nářadím, tak jak je firma Longyear dodává, se může vrtat svisle i v úklonu 45°. Do této hodnoty úklonu vrtu může zapouštěná jádrovnice sama svou tíhou, překonávajíc vlastní tření o stěny vrtných trubek, dosednout na pracovní místo na dně vrtu. Pro případy, kdy je nutné vrtat ukloněné vrty nad 45°, vrty horizontální apod. dodává firma speciální dvojitý jádrovák s označením a v průměrech AQ – U a BQ – U. Rozměrově jsou tyto jádrováky identické s jádrováky AQ a BQ. Liší se jen úpravou vnitřní jádrovnice, a to instalací kulového ventilu, umožňujícího zatlačení vnitřní jádrovnice výplachem, dále pojistkou čelistí, bránící jejich uvolnění, zvláštní pružinou, která zaručuje pevnou polohu vnitřní jádrovnice i v úklonných vrtech a pružnou manžetou pro zatláčení tlakem výplachu. Poněkud jinak je upraven i chytač, který je do své polohy pro těžení zatlačován výplachovým čerpadlem. Začerpávací systém u vnitřní jádrovnice umožňuje tlakovou vodní signalizaci, která ohlašuje, je-li zařízení zajištěné v pracovní poloze.

2.3.1 Sestavy vrtných kolon pro vrtání s nepřímým proplachem

Způsoby rotačního vrtání s nepřímým proplachem používají zařízení, která odpovídají v zásadě rotarovému vrtání. Výplachová kapalina při nepřímém proplachu proudí ze zásobní jímky do vrtu mezikružím mezi vrtnými trubkami a stěnou vrtu k čelbě vrtu, kde se promísí s úlomky hornin, rozpojené vrtným nástrojem a otvory ve vrtném nástroji pak proudí do vrtných trubek, kterými je vedena na povrch zpět do jímky. V jímce se usadí vynesený materiál a cirkulace se opakuje.

Během vrtání je vrt trvale naplněn výplachovou kapalinou až po ústí vrtu tak, aby vůbec byla umožněna cirkulace a aby se napomáhalo stabilitě stěn vrtu, zvláště v méně soudržných zeminách.

Vrtné trubky jsou většího průměru (vnitřní je od 100 do 300 mm), což umožňuje dopravu i větších úlomků hornin a zrn zemin. V důsledku velkých rychlostí proplachu v těchto trubkách - do 3 až 4 m·s-1, dochází k rychlému očišťování čelby vrtu, které je během vrtání průběžné a tím se pochopitelně dosahuje rychlého postupu vrtání.

Podle způsobu, jakým se dociluje cirkulace výplachu, se rozlišují tyto způsoby vrtání:

- sací způsob vrtání pomocí sacího čerpadla s vakuovým zařízením,

- airliftový způsob vrtání využívající systému mamutového čerpadla,

- ejektorový způsob vrtání.

U sacího vrtání jsou vrtné trubky napojeny na sací čerpadlo, které nasává výplach vrtnými trubkami a udržuje tak cirkulaci ve vrtu. Čerpadlo je konstruováno tak, aby úlomky a zrna zeminy, které projdou otvorem ve vrtném nástroji a vrtnými trubkami, mohly bez závad projít i vlastním čerpadlem.

Při airliftovém vrtání je cirkulace výplachu docíleno pomocí stlačeného vzduchu, na principu mamutového čerpadla. Zvláštním vzduchovým potrubím je přiváděn podél vrtných trubek stlačený vzduch do směšovače, umístěného v koloně vrtných trubek nad vrtným nástrojem. Rozdílem hustot výplachu a směsi výplachu se vzduchem pak dochází k cirkulaci. Výplach jde přímo z unášecí trubky a výplachové hlavy odpadovou hadicí do usazovací jímky.

Při ejektorovém vrtání je v hlavě nebo na spodním konci unášecí trubky umístěna tryska, kterou při vstřikování vody speciálním odstředivým čerpadlem vysokou rychlostí se dociluje potřebný podtlak k zajištění cirkulace. Výplach s vynášenými úlomky jde zde rovněž z výplachové hlavy odpadovou hadicí přímo do usazovací jímky.

Sací způsob vrtání pomocí odstředivého čerpadla s vakuovým zařízením

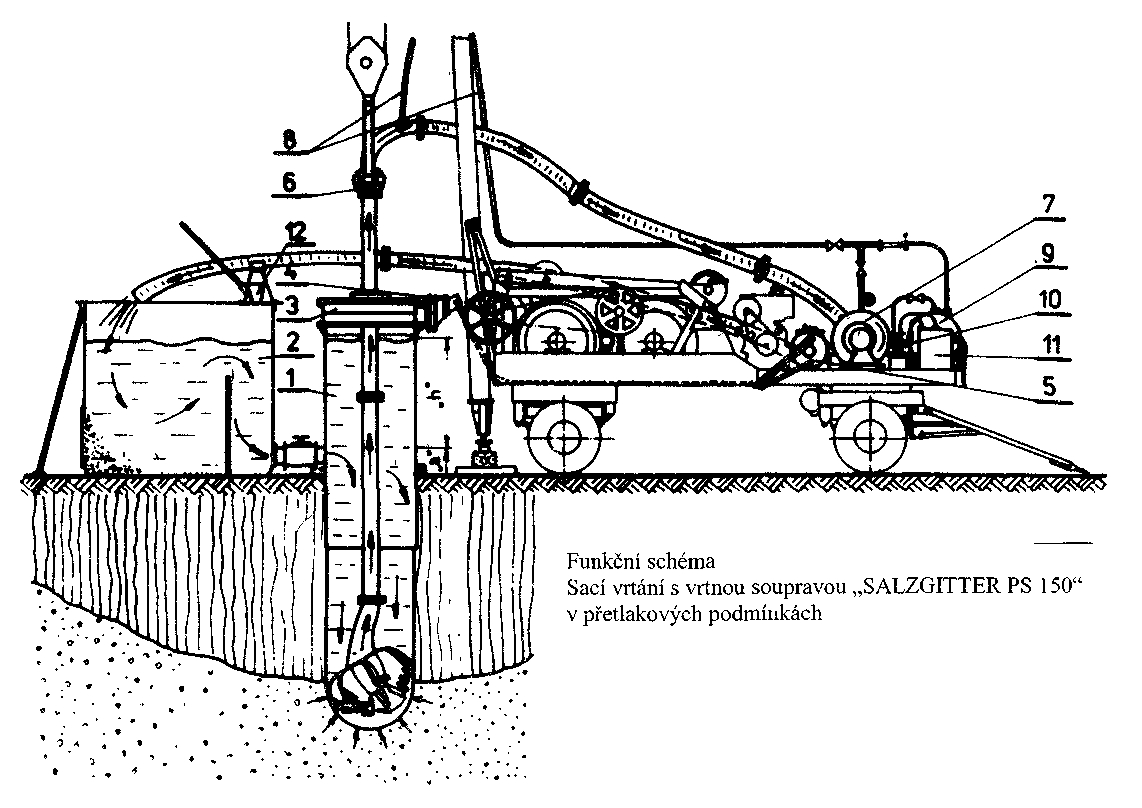

Pro uvedený způsob vrtání je konstruována řada vrtných souprav. Jejich typickým představitelem je vrtná soupravy firmy Salzgitter PS-150, znázorněná na obr. .

Obr. 18: Technologie sacího způsobu vrtání

Obr. 18: Technologie sacího způsobu vrtání

1 – úvodní stabilizační pažnicová kolona, 2 – výplachová usazovací nádrž, 3 – rotační stůl, 4 – hydraulický pohon, 5 – čerpadlo hydraulického pohonu, 6 – výplachová hlava, 7 – odstředivé čerpadlo, 8 – podtlakové vedení, 9 – podtlaková nádrž, 10 – podtlakové (vakuové) čerpadlo, 11 – chladicí zařízení, 12 – vědro pro odběr vzorků, „a“ – přetlaková výška vrstevního tlaku, „h“ – výška sloupce hydrostatického přetlaku

Airliftový způsob vrtání pomocí systému mamutového čerpadla

Princip proplachování vrtu airliftovým způsobem je podobný jako u sacího vrtání, ale s tím rozdílem, že cirkulace se neuskutečňuje sacím čerpadlem, ale prostřednictvím stlačeného vzduchu, který je dodávaný kompresorem, jež je součástí vrtné soupravy. Uvnitř vrtných trubek se vytváří směs vzduchu s proplachovanou kapalinou, jejíž hustota je nižší než hustota kapaliny v mezikruží. Tak na čelbě vrtu vzniká tlakový rozdíl, který způsobuje cirkulaci výplachu směrem k výplachové hlavě, přičemž stoupající proud unáší vrtnou drť, vytvářenou prací vrtného dláta. Výplach je do vrtu dodáván z usazovací nádrže a na rozdíl od sacího způsobu vrtání, může hladina proplachované kapaliny v mezikruží poklesnout bez toho, že by vzniklo nebezpečí porušení cirkulace. Z tohoto důvodu se sací vrtání nahrazuje vrtáním airliftovým zejména v podmínkách, kde vzniká nebezpečí velkých ztrát výplachu nebo při dosažení hloubky, kde sací vrtání ztrácí účinnost (cca 100 m).

Účinnost airliftového způsobu vrtání je tím větší, čím větší je hloubka, do níž se vzduch zavádí. Tato hloubka, měřená od hladiny výplachu ve vrtu, je závislá na tlaku kompresoru. Dále je účinnost vrtání závislá na světlosti trubek (od 120 do 300 mm), kde se zvětšováním jejich průměru klesají ztráty tlaku ve vrtné koloně.

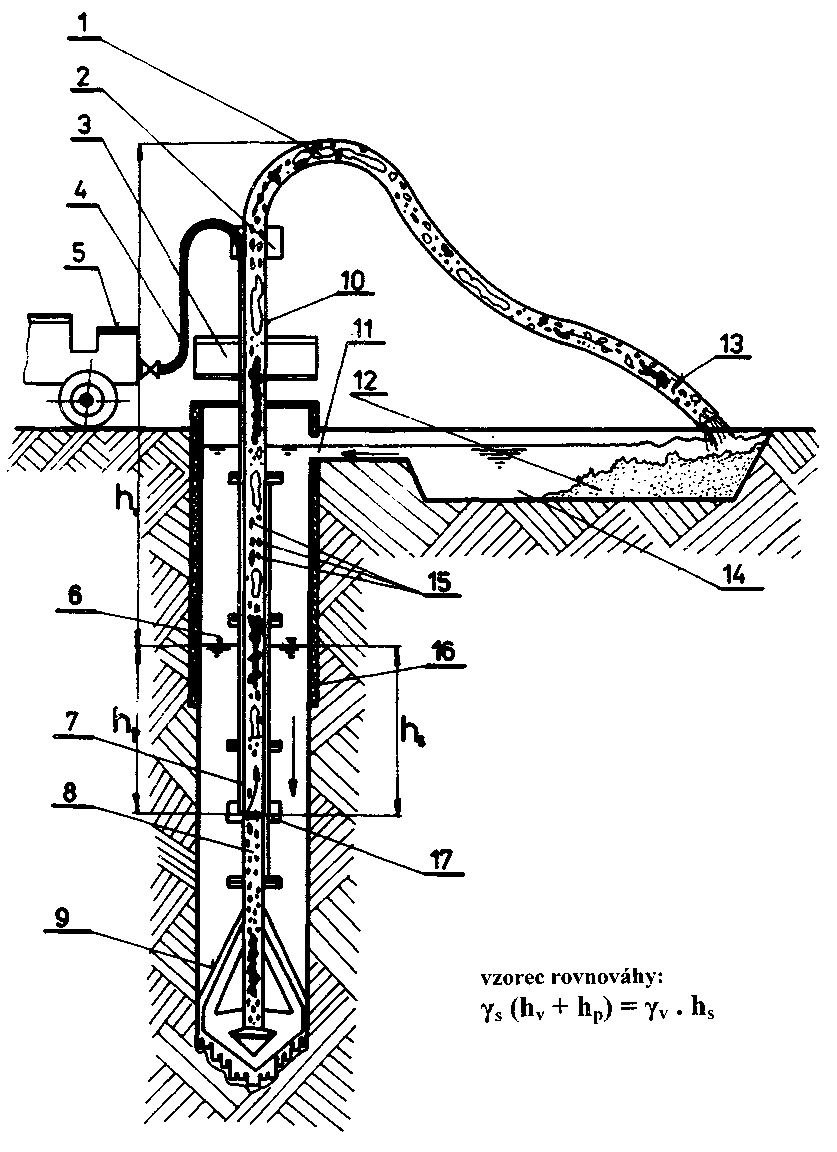

Průměry nářadí i druhy používaných nástrojů jsou stejné jako u sacího vrtání. Schematické znázornění vrtání airliftem je uvedeno na obr. 19.

U způsobu airliftového vrtání je cirkulace výplachu založena v podstatě na principu mamutového čerpadla, za předpokladu, že k zachování výnosové rychlosti výplachu je k dispozici stlačený vzduch s dostatečným tlakem. Stlačený vzduch je veden samostatným vzduchovým potrubím podél kolony vrtných trubek přes směšovací trysky (soustavy trysek), umístěné v maximální možné hloubce vrtu.

Sloupec výplachu v mezikruží vytváří tlakovou energii v důsledku rozdílné tíhy mezi sloupcem výplachu v mezikruží a sloupcem provzdušněného výplachu v koloně vrtných trubek. Tíha sloupce výplachu v mezikruží způsobuje pohyb toku výplachu, který je nutný pro vynesení vrtně drtě na povrch.

Obr. 19: Schematické znázornění vrtání airliftem

Obr. 19: Schematické znázornění vrtání airliftem

1- vzduch, 2 – výplachová hlava, 3 – rotační stůl, 4 – hadice kompresoru, 5 – kompresor, 6 – hladina výplachu ve vrtu, 7 – vzduchové trubky, 8 – vrtné trubky, 9 – vrtný nástroj, 10 – unášečka,

11 – spojovací žlab, 12 – usazovaná vrtná drť, 13 – odpadová hadice, 14 – usazovací jímka, 15 – vynášená horninová drť, 16 – pažnicová kolona, 17 – směšovací tryska

Původně bylo vrtání většími průměry s nepřímým proplachem uvažováno pouze pro málo zpevněné sedimenty (zejména kvartér). Avšak technologii vrtání s provzdušněným proplachem na principu mamutového čerpadla možno využít i pro hloubení vrtů v pevných horninách. Plné využití tohoto systému bylo však možné až po vyvinutí těžkých vrtných souprav, vybavených vysokotlakými kompresory, zátěžkami velkého průměru s olověnou výplní, velkoprůměrovými valivými dláty pro vrtání pevných hornin s přibíráky a stabilizátory vrtné kolony.

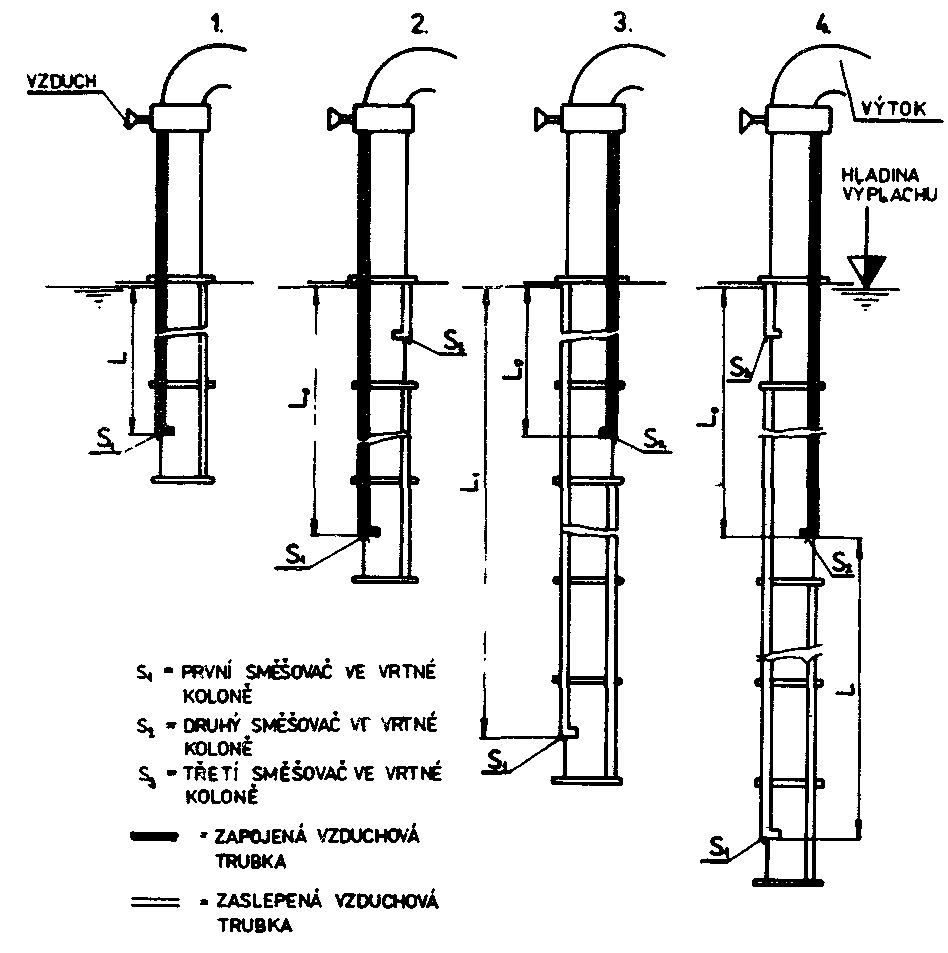

Pro plnou funkční schopnost mamutového čerpadla musí být dodržena určitá hloubka ponoření vzduchové trysky (směšovače) pod stávající hladinou vrtu. Plná funkční schopnost čerpadla je zajištěna v určitém rozmezí poměru mezi ponořením trysek a dopravní výškou v terénu. Schéma postupného řazení vrtných trubek se směšovačem do vrtné kolony je uvedeno na obr. 20 a v tabulce č. 5.

Mezní poměr ponořené trubky vzduchových trysek k dopravní výšce je jedna ku jedné. Při tomto poměru pracuje čerpadlo přerušovaně. Tzn., že se v koloně vrtných trubek vytváří vzduchové polštáře (velké bubliny vzduchu), které posunují sloupec vody rázem (poskokem) a doslova vystřelují výplach s vrtnou drtí z ústí odpadové hadice. V tomto případě je nutné snížit rychlost vrtání, protože nepravidelným odsunem drtě z čelby vrtu může být sloupec výplachu v trubkách přetížen odvrtanou horninou.

Obr. 20: Schéma postupného řazení směšovače do vrtné kolony

Obr. 20: Schéma postupného řazení směšovače do vrtné kolony

| Tlak vzduchu (MPa) | p | 6 | 8 | 10 | 12 |

| potřebné počáteční ponoření směšovače (trysky) – mimořádně i 10 m (m) | L | 24 | 24 | 24 | 24 |

| rozteč řazení směšovačů ve vrtné koloně v průběhu vrtání (m) | L0 | 24 | 36 | 45 | 54 |

| maximální ponoření pracovního směšovače (trysky) podle tlaku kompresoru (m) | L1 | 51 | 72 | 90 | 108 |

Při poměru hloubky ponořené vzduchové trysky k dopravní výšce výplachového sloupce v koloně vrtných trubek nad hladinou výplachu ve vrtu 1 : 2 je dosaženo rovnoměrného mísení vzduchu s výplachem v trubkách a tím je také dosaženo poměrně plynulého proudění výplachu s drtí. Nejvýše dosažitelná hloubka ponoření vzduchové trysky pod hladinu výplachu je dána maximálním provozním tlakem vzduchu od kompresoru. Výkon kompresoru ve vztahu k vnitřnímu průměru vrtných trubek udává tabulka č. 6.

| vnitřní průměr vrtných trubek (mm) | výkon kompresoru (m3·min-1) |

| 150 | 4,6 – 6 |

| 200 | 6,0 – 10 |

| 300 | 15,0 – 20 |

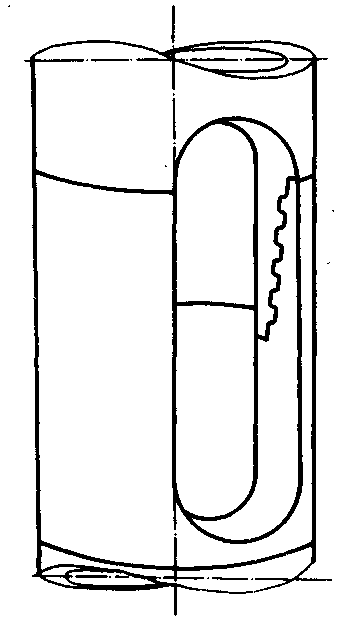

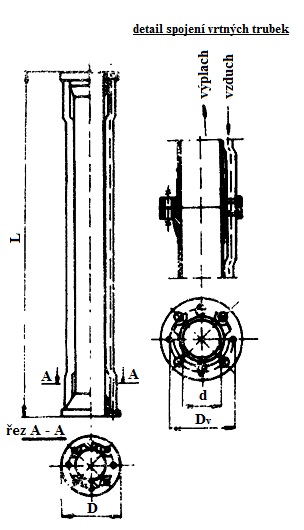

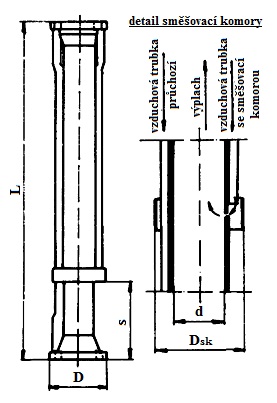

Konstrukce vrtných trubek typu „Wirth“ je uvedena na obr. 21. Trubky nemají závitové spojení, ale jsou přírubové konstrukce a příruby se spojují šrouby. Délka trubek je 3 m, vnější průměr 133 mm, vnitřní průměr 120 mm, průměr příruby 238 mm, vnitřní průměr vzduchových trubek 30 mm. Provedení těchto trubek se směšovací komorou (tryskou) je na obr. 22. Provedení vrtných trubek od jiných výrobců je obdobné, malé odlišnosti jsou především v rozměrech.

Obr. 21: Konstrukce vrtných trubek bez směšovače

Obr. 21: Konstrukce vrtných trubek bez směšovače

Obr. 22: Konstrukce vrtných trubek se směšovačem

Obr. 22: Konstrukce vrtných trubek se směšovačem

Ejektorový (proudový) způsob vrtání

Princip tohoto způsobu vrtání je podobný vrtání sacímu, ale liší se od něho tím, že cirkulace výplachu není dosahováno pomocí podtlaku vyvozeného sacím systémem a čerpadlem, ale tryskou. Tato tryska bývá umístěna ve výplachové hlavě nebo unášečce na jejím spodním konci. Pro tento způsob vrtání jsou jednotlivé soupravy vyráběné pro jiné speciální vrtání doplněny potřebným zařízením. Požadavky na přípravu pracoviště, výplachový systém, vrtné nářadí a nástroje jsou stejné jako u sacího vrtání.

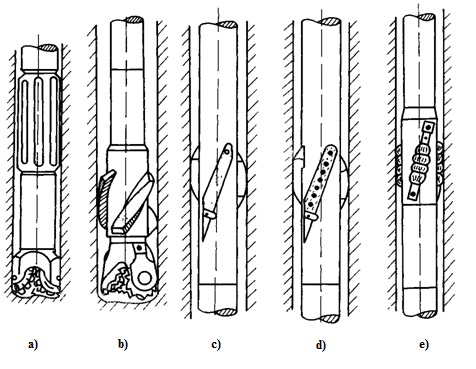

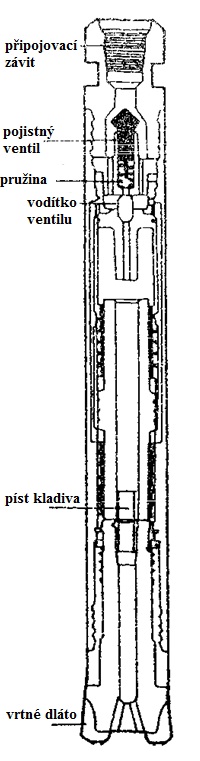

2.3.2 Sestava vrtné kolony pro vrtání s ponornými kladivy

Ponorná vrtací kladiva jsou technická zařízení pracující příklepným způsobem s rotací vrtné kolony, přičemž do vrtu postupuje vrtací kladivo na čele vrtné kolony, přímo za vrtným nástrojem. Tato technologie hloubení vrtů je pravděpodobně nejefektivnějším způsobem rozpojování pevných a velmi pevných hornin v současnosti. Využívá na rozpojení horniny rotačně – příklepného způsobu vrtání, tj. současného působení rotace a dynamických rázů, vyvozovaných vrtacími kladivy a to povrchovými a ponornými. S použitím vrtacích kladiv nachází tento způsob rozpojování hornin stále širší uplatnění v těch oblastech, kde klasické rotační metody hloubení často selhávají a z hlediska dosahované rychlosti vrtání jsou neefektivní.

Podle pozice vrtacího kladiva vzhledem k vrtnému nástroji lze obecně rozdělit ponorná vrtací kladiva do dvou skupin:

- kladiva povrchová (vnější) – při vrtání zůstávají vně vrtu, do vrtu vstupuje pouze vrtný nástroj a vrtné soutyčí,

- kladiva ponorná.

Povrchová vrtací kladiva mají pneumatický pohon a používají se pro vrtání krátkých vývrtů pro trhací práce při razicích a dobývacích pracích. Naopak pro vrtání hlubinných vrtů dosáhla většího uplatnění ponorná vrtací kladiva. Jako energetické medium se zde používá kapalina nebo stlačený vzduch. Podle toho jsou rozlišeny na hydraulická ponorná kladiva (hydroperforátory) a vzduchová ponorná kladiva (pneuperforátory). Právě vzduchová ponorná kladiva dosahují v posledním období značného využití zejména při plnoprofilovém vrtání.

Ponorná kladiva lze použít takřka ve všech horninových prostředích. Jsou spolehlivá a ekonomicky výhodná i přes vyšší pořizovací náklady. Mají obecně rychlejší postup vrtání než jiné vrtné systémy, jsou i méně hlučná. Lze je bez problému použít v povrchových lomech, ve stavebnictví, při vrtání studní na vodu, pro geologický průzkum a v poslední době se využívají zejména pro hloubení vrtů pro tepelná čerpadla. Mohou ve vrtu pracovat samostatně nebo v kombinaci s pažícím systémem, který umožňuje současně s vrtáním zatahovat do vrtu i pažnice.

Hlavní přednosti vrtání ponornými vrtacími kladivy je možno shrnout do těchto bodů:

- možnost vrtání větších průměrů s větší produktivitou a nižšími otáčkami,

- dosahování větších délek vrtů než u srovnatelných horních vrtacích kladiv, minimalizace ztrát při přenosu úderné energie,

- tuhost vrtných trubek a dobré vedení mezi vrtacím kladivem a stěnou vrtu zaručují přímost vrtů (pracovní výsledky dociluje spíše síla úderu než přítlak),

- výborné proplachové vlastnosti vyplývající z výkonu kompresoru a mezikruží ve spojení se značným výkonem rotace usnadňují vrtání v různých geologických podmínkách,

- téměř konstantní rychlost vrtání (v závislosti na výkonu kompresoru),

- minimální hluk, jelikož na dráze od vrtacího kladiva k ústí je hluk značně tlumen.

Vzduchová kladiva využívají k vyvození úderu energii stlačeného vzduchu. Nejdůležitější vlastností ponorného kladiva je jeho vysoká úderná síla, která je přenášena působením tlaku vzduchu na píst a na vrtné dláto bez toho, aby docházelo ke ztrátě energie ve vrtné koloně. Stlačený vzduch se využívá kromě toho i na odstranění odvrtaných úlomků ze dna vrtu. Kontinuálním čištěním dna vrtu stlačeným vzduchem se zabezpečuje úder dláta vždy na čisté neporušené dno vrtu. V důsledku toho vzniká úspora energie, protože odvrtané úlomky horniny nejsou dalšími údery dláta drobené na menší kousky. Krátké a rychlé údery dláta zabezpečují nejen optimální svislost vrtu, ale snižuje se i vliv abrazivnosti hornin na opotřebení dláta. Vrtná dláta jsou upravená tak, aby se dala použít pro různé typy ponorných kladiv. K dosáhnutí velké úderné síly a přesného průměru vrtu jsou vrtná dláta osazena wolfram-karbidovými hroty. Dláta se dají při částečném opotřebení opravovat speciálními bruskami přímo v terénních podmínkách.

Vedle vlastního kladiva a vrtného nástroje jsou další důležitou součástí vrtné kolony pro vrtání s ponornými kladivy vrtné trubky a přechody (adaptery, redukce), které umožňují spojení těch částí vrtné kolony, které jsou opatřeny různými závity. Vrtná kolona při vrtání ponornými kladivy plní tyto funkce:

- usměrňuje kladivo s nástrojem v zadaném směru,

- přenáší požadovaný přítlak na vrtný nástroj od povrchového zdroje (vrtné soupravy),

- slouží jako přívodní kanál pro pohonné a poplachové médium,

- v závislosti na délce a křivosti vrtu eliminuje do jisté míry dynamické rázy, vznikající při práci vrtného kladiva ve vrtu.

Vrtné trubky jsou vyrobeny ze speciální oceli s vysokou odolností vůči otěru a lomu. Mají speciální otěruvzdorné závity kónického tvaru (podle normy API), které usnadňují jejich šroubování při manipulaci s vrtnou kolonou. Konstrukční provedení vrtných trubek výrobce Permon Křivoklát je znázorněno na obr. 23. V tabulce č. 7 je uveden sortiment vrtných trubek stejného výrobce, v tabulce č. 8 pak vrtné trubky fy. Sandvik Rock Tools.

Obr. 23: Ponorné kladivo typu TRW - Megadril firmy Mission

Obr. 23: Ponorné kladivo typu TRW - Megadril firmy Mission

Obr. 24: Konstrukční provedení vrtných trubek výrobce Permon Křivoklát

Obr. 24: Konstrukční provedení vrtných trubek výrobce Permon Křivoklát

| Označení vrtné trubky | Průměr vrtné trubky D

(mm) | Typ připojovacího závitu |

| VT 70 – O | 70 | RD 50 |

| VT 80 – K | 80 | SRN 2 3/8“ ON 45 1051 2 3/8“ API Reg vnitřní |

| VT 90 - K | 90 | SRN 2 3/8“ ON 45 1051 2 3/8“ API Reg vnitřní |

Pozn.: Délky a hmotnosti vrtných trubek (L): 1500 mm/13 kg, 2000 mm/16 kg, 2500 mm/ 18,6 kg a 3000 mm/21,5 kg mm.

| Průměr vrtné trubky D (mm) | Délka vrtné trubky L (mm) | Typ závitu API Reg | Síla stěny trubky (mm) | Hmotnost trubky (mm) |

| 76 | 1500 | 2 3/8“ | 4,0 | 17,8 |

| 76 | 3000 | 2 3/8“ | 4,0 | 28,6 |

| 89 | 1500 | 2 3/8“ | 4,0 | 19,7 |

| 89 | 3000 | 2 3/8“ | 4,0 | 32,4 |

| 114 | 1500 | 3 ½“ | 6,3 | 41 |

| 114 | 3000 | 3 ½“ | 6,3 | 66,2 |

| 140 | 1500 | 4 ½“ | 6,3 | 59,5 |

| 140 | 3000 | 4 ½“ | 6,3 | 90,7 |

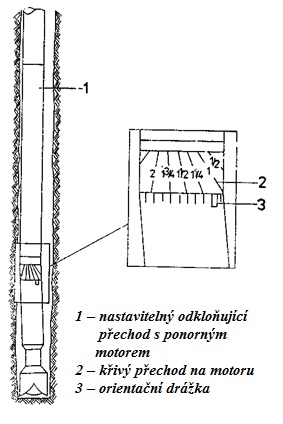

2.3.3 Sestava vrtné kolony pro vrtání s ponornými motory

Myšlenka pohánět vrtný nástroj přímo je velmi stará. Vždyť první patenty pro přímé náhony vrtného dláta, tedy vrtné turbíny, neboli motory s hydrodynamickou charakteristikou byly již vystaveny v roce 1873. Skutečným tvůrcem této myšlenky je teprve inženýr Kapeljušnikov, jelikož jeho patent, podaný v roce 1924 – jednostupňová vrtná turbína s reduktorem pro snižování otáček turbíny, byl již také v roce 1923 provozně odzkoušen. Zdokonalení tohoto typu turbíny trvalo kolem 10 let. Výsledkem je konstrukce mnohostupňové vrtné turbíny bez reduktoru.

Byla vyvinuta řada sérií mnohostupňových vrtných turbín, z nichž největší provozní uplatnění měla řada s označením T-12. Turbíny se v zásadě lišily počtem pracovních stupňů, tj. statorů a rotorů, a to od 2 – 100 a více, dále postupným vylepšováním axiálních (nosných) ložisek přes kuličková, válečková až k pogumovaným ložiskům.

Vývoj přímých náhonů dláta s hydrostatickou pracovní charakteristikou začal podle různých pramenů v létech 1955 – 1965 v USA, ale v roce 1968 byly již první hydrostatické motory úspěšně používány v provozu. Na základě úspornější charakteristiky se tyto pohony osvědčily lépe než turbíny neboli hydrodynamické motory, jelikož otáčky nových pohonů jsou přibližně přímo úměrné dodávanému množství výplachu a krouticí moment je úměrný tlakovému spádu v motoru. Nasazování těchto pohonů je proto možné ve vrtných soupravách se standardním vybavením, kontrola práce pohonného motoru ve vrtu je regulovaná a kontrolovaná jen hodnotami tlaku na manometru na stanovišti směnmistra.

Postupné zdokonalování tohoto typu přímého náhonu dláta vedlo k tomu, že se převážně pro práce s usměrňováním využívá těchto pohonů, vrtné turbíny jsou postupně z této oblasti prací vytlačovány.

Od roku 1973 byly hydrostatické pohony pod názvem Dyna-Drill (firma Smith Tool) k dispozici v západní Evropě až do roku 1977, kdy forma Christensen zavedla hydrostatický pohon pod názvem Navi-Drill. V roce 1978 takové pohony zavedla i firma Baker, avšak jen průměr 6 3/4.

Z hlediska technicko-konstrukčního lze tedy přímé náhony vrtných dlát rozdělit do dvou skupin:

- pohony s hydrodynamickou charakteristikou,

- pohony s hydrostatickou charakteristikou.

Hydrodynamické pohony.

Vrtné turbíny jako hydrodynamické pohony prošly dlouhým vývojovým obdobím a jejich používání v provozu za stanovených příkonově-hydraulických podmínek má uplatnění zejména při specifických operacích v průběhu hloubení vrtu.

Vývojová stránka vrtných turbín se týká hlavně postupné modifikace. Podle průtoku kapaliny a hydraulické účinnosti se vrtné turbíny dělí na:

- radiální,

- axiální,

- radiálně axiální.

Radiální a radiálně axiální vrtné turbíny nedosáhly významného provozního uplatnění vzhledem ke své nízké účinnosti Axiální vrtné turbíny se používaly nejprve jako typ aktivní, pak jako reaktivní s upravenými profilovými lopatkami. Tento přechod sledoval dosažení vyšší účinnosti turbíny a částečné snížení otáček hřídele turbíny.

Konstrukce a principy hydrodynamických motorů.

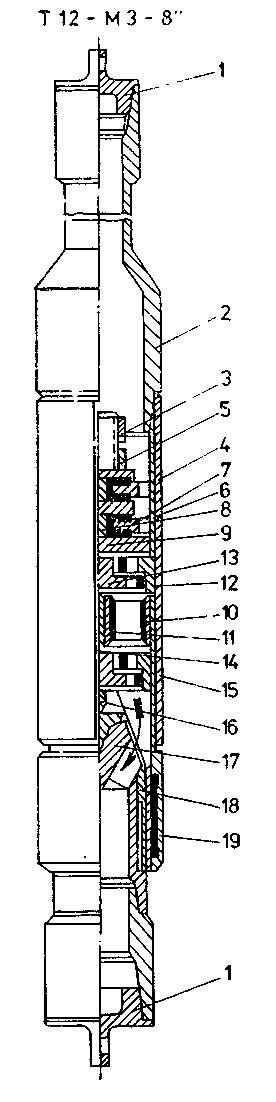

Pro příklad axiální vrtné turbíny je uveden typ T 12-M3-8, kde rotující díly turbíny jsou upevněny na hřídeli levotočivou matkou a kontramatkou, když statory jsou drženy vrchním přechodem k obalu vrtné turbíny a naspodu stahovací objímkou, oba přípoje jsou našroubovány předepsaným krouticím momentem (obr. č. 25).

Výplach vstupuje do vrtné turbíny vrchním přechodem a protéká axiálními hřebenovými ložisky a při proudění výplachu statorem a rotorem vykonává výplach mechanickou práci z jeho hydraulické energie. Dále protéká otvory radiálních ložisek a vstupuje nad spodní stahovací objímkou do duté spodní části hřídele turbíny a vystupuje z otvorů vrtného dláta, aby očišťoval čelbu vrtu. Část výplachu (15 – 20 %) prostupuje pogumovanou stahovací objímkou do mezikruží nad dlátem a má značně negativní vliv na očišťování čelby a vzestup odvrtávaných úlomků hornin.

Pracovní část vrtné turbíny sestává z určitého počtu pracovních stupňů, tj. dvojice lopatkových kol. Při daném protékajícím množství kapaliny Q připadá na každý pracovní element spád tlaku p, výkon N a krouticí moment M. Tyto parametry násobené počtem dvojic lopatkových kol dávají pak celkový spád tlaku, výkon a krouticí moment vrtné turbíny, přičemž počet otáček rotorů se rovná počtu otáček hřídele vrtné turbíny.

Obr. 25: Seriová axiální vrtná turbína

Obr. 25: Seriová axiální vrtná turbína

1 – horní a spodní zátka vrtné turbíny, 2 – přechod k tělesu turbíny, 3 – matka hřídele, 4 – vzpěrný kroužek, 5 – kontramatka hřídele, 6 – ocelová podložka, 7 – disk paty, 8 – vložka paty, 9 – distanční kroužek, 10 – střední radiální ložisko, 11 – vsuvka středního ložiska, 12 – stator, 13 – rotor, 14 – klínová drážka na hřídeli, 15 – obal (plášť) turbíny, 16 – vzpěrný klín, 17 – hřídel turbíny, 18 – vložka spodního radiálního ložiska, 19 – spodní stahovací objímka (= radiální ložisko)

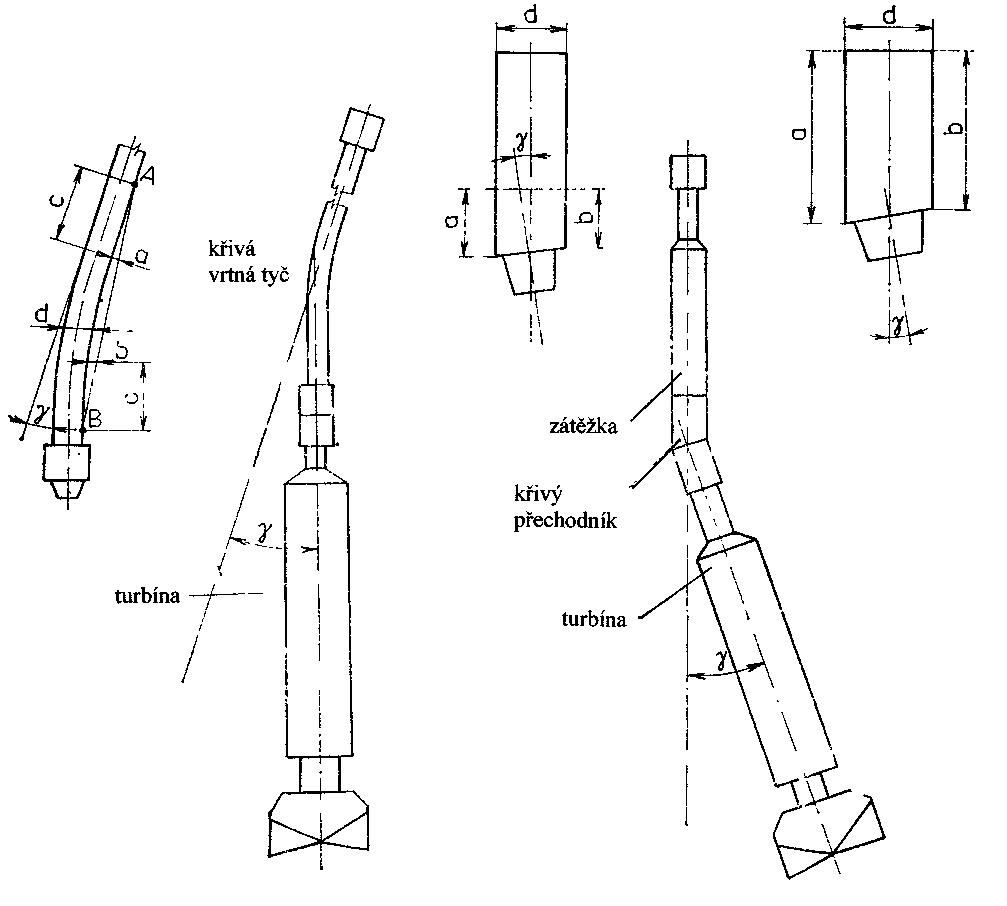

Sestavy vrtných kolon při usměrněném vrtání vrtnými turbínami

Nejdůležitější oblastí použití vrtných turbín a ponorných pohonů obecně v technologii hlubinného vrtání je usměrněné vrtání. Usměrněné vrtání turbínovým způsobem je v podstatě založeno na použití takové sestavy spodní části kolony vrtného nářadí, kterou se na vrtném dlátu vyvolává nepřetržitě působící síla kolmo k ose vrtného nářadí a působící také po dobu vrtání v požadovaném azimutu zakřivení stvolu vrtu.

Pro vyvolání odkloňující síly na vrtném dlátu s použitím vrtné turbíny se ve spodní části kolony vrtného nářadí používá následujících odchylovacích pomůcek:

- křivá vrtná trubka,

- lyžina na stahovací objímce vrtné turbíny,

- křivý přechodník.

Odchylovací pomůcky

Křivá vrtná trubka (obr. 26) je zpravidla o průměru 4 1/2 - 5 1/2, tlustostěnná. Vrtná trubka se ohýbá cca 1,5 m od spodního konce o 2° – 4° v závislosti potřebné intenzity zkřivení a průměru vrtu.

Křivý přechodník (obr. 27) je tlustostěnný, jeho průměr je volen ve vztahu k používaným vrtným trubkám. Úhel ohybu, který svírají osy přechodu, bývá zpravidla 0,5° – 2,5°. Univerzální využití má úhel 1°30´.

Vzhledem k tomu, že tloušťka stěny přechodníku je větší, než je tomu u křivé trubky, je i jeho tuhost větší a tedy jej lze výhodně použít všude tam, kde ohnutá trubka nedává žádoucí výsledky, tj. v nepříznivých geologických podmínkách anebo k docílení velké intenzity zkřivení. Při použití přechodníku se totiž pružná deformace přenáší na výše umístěné vrtné trubky, nad křivý přechod se dává alespoň jeden pás zátěžek nebo několik speciálních tlustostěnných ( = 15 mm) vrtných trubek Hevi Wate (HW).

Obr. 26: Křivá vrtná trubka Obr. 27: Křivý přechodník

Obr. 26: Křivá vrtná trubka Obr. 27: Křivý přechodník

Hydrostatické pohony

Tento druh pohonu vrtného dláta, založený na hydrostatickém pracovním charakteru, doplnil použitelnosti ponorných pohonů při rozvoji hloubení vrtů. Nutno podtrhnout, že se jedná o oblast speciálních prací u velmi hlubokých vrtů, jako usměrněné vrtání, likvidace havárií, provrtávání různých materiálů v pažnicích, vrtných trubkách a dokonce v čerpacích trubkách (stupačkách).

Jak bylo uvedeno v úvodu této kapitoly, první vývojové stádium bylo započato v USA v roce 1955 a to firmou Smith Tool při využití principu objemového čerpadla Moyne podle francouzského konstruktéra Moineau. Výrobky této firmy jsou známy pod názvem Dyna-Drill, následníkem ve vývoji podobné konstrukce byla také americká firma Christensen s typem pod názvem Navi-Drill. V pokusech o vlastní konstrukce těchto pohonů následovaly firmy Baker, Schlumberger a další.

Konstrukce a principy hydrostatických motorů

Hydrostatický pohon, jeho nosný díl, je v podstatě mnohostupňové čerpadlo, které pracuje v motorovém režimu. Je to vlastně helikoidální čerpadlo, které pracuje v reverzním režimu. Procházející výplach, který otáčí rotorem, tímto mění funkci stroje z čerpadla na motor. Pracovní část je tvořena spirálovým kanálem kruhovitého průřezu, ve kterém se otáčí masivní ocelový rotor. Rotor má vlnovitý tvar, jeho horní konec je volný a spodní konec je připevněný ke spojovací hřídeli a tato je pak připevněna k hnací hřídeli.

Pracovní charakteristika hydrostatických motorů ukazuje, že realizovaný výkon na hřídeli je úměrný odváděnému výkonu. Principiální konstrukce původních přímých náhonů s hydrostatickou charakteristikou je znázorněna na obr. 28.

Obr. 28: Hydrostatický pohon Dyna-Drill (Smith)

Obr. 28: Hydrostatický pohon Dyna-Drill (Smith)

1 – stator, 2 – rotor, 3 – obtokový (přepouštěcí) ventil, 4 – kloubový hřídel, 5 – hnací (pohonná) hřídel, 6 – mezikusy obalových rour, 7 – výplachový otvor (vstup), 8 – čepový přípoj, 9 – drážkované kuličkové ložisko, 10 – talířové pero, 11 – vnější obal, 12 – horní kuličkové ložisko, 13 – gumové ložisko, 14 – vložka

Oba typy hydrostatických pohonů jsou v podstatných rysech podobné. Nad motorovým systémem, který sestává ze statoru (1) a rotoru (2), je umístěn obtokový ventil (3). Nekoncentrický a nekruhový pohyb rotoru je přenášen kloubovou hřídelí (4) na hnací hřídel dláta (5). Ložisková sekce je spojena s motorovou částí jedním nebo dvěma mezikusy plášťových rour (6). Na základě této jednoduché sestavy mají tyto pohony vysoký stupeň spolehlivosti a přijatelnou životnost.

Tyto pohony pracují na excentricky spirálovitém principu, kde lze snadno a přesně reprodukovat lineární úměrnost otáček a dodávaného množství kapaliny, úměrnost spádu tlaku a krouticího momentu. Výběr vrtných dlát lze proto relativně volit nezávisle na systému pohonu, tedy optimálně vzhledem k horninové formaci. Žádoucí pracovní momenty se automaticky nastavují při zvýšení přítlaku na dláto nezávisle na otáčkách, zásluhou zvýšeného spádu tlaku. Při provozování tohoto pohonu je nutné přísně sledovat maximálně přípustný spád tlaku a maximálně přípustné dodávané množství výplachu. Tento druh pohonu je zcela nezávislý na hustotě výplachu. Otáčky a krouticí moment se mohou pohybovat v širokém rozmezí.

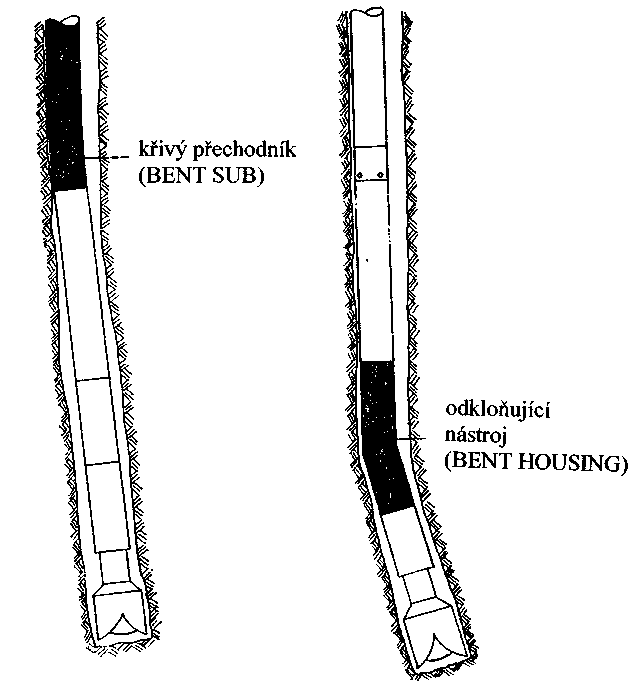

Sestavy vrtných kolon při usměrněném vrtání hydrostatickými pohony

Podobně jako u vrtných turbín je hlavní oblastí použití hydrostatických ponorných pohonů usměrněné vrtání. Sestavy vrtných kolon jsou pro tento účel vybaveny především křivými přechodníky, které jsou konstrukčně dokonalejší.

Přednosti jejich používání jsou následující:

- možnost velmi přesného usměrňování,

- vrtání nominálního průměru vrtu,

- není potřeba doplňkových tažení a zapouštění vrtného nářadí, jako při usazování úhybového klínu při rotačním usměrněném vrtání,

- možnost přibírání vrtu, resp. opakovaného propracování vrtu,

- žádné problémy vlivem sedimentace vrtných úlomků, jelikož lze vrt průběžně cirkulovat.

Nejjednodušší použití je křivý přechodník (Bent Sub), který se umísťuje přímo nad ponorný motor s pevným úhlem odklonu, odstupňovaný po půl stupních mezi 0,5° až 2,5°. Takový přechodník je zobrazen na obr. 29, ale jsou již v provozu nasazovány křivé přechodníky, u kterých je úhel odklonů měnitelný, ale musí být nastavený na povrchu (obr. 30), které mají však tu nevýhodu, že nemohou být zapouštěny ve vertikální poloze s kolonou, tedy koaxiálně do vrtu.

Obr. 29: Křivý přechodník (Bent Sub) s pevným úhlem

Obr. 29: Křivý přechodník (Bent Sub) s pevným úhlem

Byly proto vyvinuty křivé přechodníky (Bent Subs), které mohou být odkloněny až po dosažení čelby vrtu a pak mohou být regulovány úhly odklonu z povrchu.

Obr. 30: Odkloňující nástroj (Bent Housing) s nastavitelným úhlem

Obr. 30: Odkloňující nástroj (Bent Housing) s nastavitelným úhlem

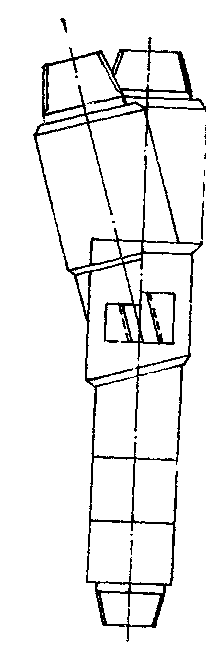

U hydrostatických pohonů se však ještě nabízí další řešení, jelikož je rotor pohonu spojen s hřídelí vrtného dláta přes kloubovou hřídel. Proto lze u těchto pohonů umístit speciální odkloňující nástroj (Bent Housing – obr. 31) mezi ložiskovou sekci a motorovou část.

Obr. 31: Odkloňující pomůcky, Bent Housing jen pro hydrostatické pohony

Obr. 31: Odkloňující pomůcky, Bent Housing jen pro hydrostatické pohony

Odkloňující spojník. Tento nástroj představuje docela jednoduchý křivý přechodník (obr. 32) od firmy Benoit. Horní a spodní část tohoto spojníku jsou odděleny plochou, která je nakloněná stanoveným úhlem k ose nástroje. Relativní pootočení obou částí k sobě způsobí tímto odklonění spodní části proti horní, až do předem nastaveného úhlu. Spojník se zapouští do vrtu bez nastavení úhlu. Pootočení přechodníku, resp.jeho spodní části nastane, až se vrtné dláto dotkne čelby vrtu a to vlivem zpětného momentu motoru. Dojde-li k žádoucímu pootočení, resp. k dosažení odklonu do té hodnoty, která byla nastavena na povrchu, nastane nastavení spodní části spojníku zvýšení přítlaku na dláto. Snížení přítlaku na dláto a krouticího momentu dovolí vrátit spojník do neutrální polohy.

Obr. 32: Odkloňující spojník

Obr. 32: Odkloňující spojník

Antimagnetické zátěžky

V podstatě se jedná o určení délky nemagnetické části (zátěžek) ve vrtné koloně při usměrněném vrtání. Ani současný stav vývoje všech měřicích systémů nedovoluje jejich trvalé nasazení za daných technických podmínek a také v okolním prostředí při rotující vrtné koloně.

Z těchto důvodů se při usměrňovací technice používají převážně měřicí systémy pro určení směru (azimutu) vrtu; jejich princip měření se zakládá na zemním magnetismu. Síla zemního magnetismu se přitom měří jako totální intenzita, která sestává z vodorovného podílu – horizontální intenzity a vertikálního podílu – vertikální intenzity. Odchylka od geografického směru severu (magnetická odchylka) je označována jako deklinace.

Při měření azimutu má také rozhodující význam křivost vrtu, jelikož při velkých odklonech je vliv ferromagnetických elementů vrtné kolony silnější, než jinak konstantních délek nemagnetických úseků Proto jsou u větších odklonů nutné nemagnetické sekce zátěžek, pro vyloučení tohoto rušivého vlivu.

Materiál pro nemagnetické zátěžky

Principiálně mohou být tyto zátěžky vyráběny ze všech nemagnetických materiálů, které mají požadovanou pevnost. Nemagnetické zátěžky jsou vyráběny v řadě zemí, avšak pro chemické a mechanické hodnoty nestanovil API žádná doporučení. Všeobecně jsou mechanické hodnoty podobny standardním zátěžkám, jako např. SAE 4140/4145 H (42 Cr Mo 4). Požadované pevnosti lze dosáhnout, ale s vyšší pevností klesá vrubová houževnatost a korozní pevnost, proto by hodnoty meze kluzu neměly přesáhnout 700 N/mm2.

V podstatě jsou nemagnetické zátěžky vyráběny z těchto materiálů:

- austinické oceli na bázi chróm-manganové s podílem manganu vyšším než 17 %,

- chróm-niklové oceli s obsahem chrómu kolem 18 % a niklu nad 13 %,

- K – Monel 500, tj. materiál, který sestává z cca 30 % mědi a kolem 65 % legovaného niklu,

- měď – beriliová bronz.

Nejvíce používaný materiál, cca nad 80 % nemagnetických zátěžek, je na bázi chróm-manganové oceli.

3 Práce vrtné kolony ve vrtu