Technika a technologie hlubinného vrtání

4.1.1 Vrtné práce pro zakládání staveb na pilotách

4.1.2 Podzemní stěny

4.1.3 Kotvení do hornin

4.2.2 Rozdělení bezvýkopových metod výstavby

4.2.3 Průzkum a příprava výstavby

4.2.4 Výstavba podzemních vedení metodami mikrotunelování

4. Vrtné práce ve stavebnictví

Vrtné práce používané ve stavebnictví jsou soustředěny do dvou hlavních skupin:

- vrtné práce pro zakládání staveb a v podzemním stavitelství,

- vrtné práce používané v bezvýkopových technologiích.

4.1 Vrtné práce pro zakládání staveb a v podzemním stavitelství

Důvody vzniku speciálních metod zakládání staveb jsou především následující:

- omezené prostory staveniště,

- rostoucí hloubky stavebních jam,

- zvyšování výšek nadzemních částí staveb,

- budování nových dopravních podzemních cest,

- budování náročných inženýrských a průmyslových staveb,

- to vše bez možnosti výběru nejvhodnější geologických a hydrogeologických poměrů,

- podíl na nákladech staveb 10 – 40 %.

Výchozí podmínkou pro použití speciálních metod zakládání staveb a v podzemním stavitelství je, že speciální inženýrsko - geologický, resp. geotechnický průzkum je zaměřen na:

- geologické a hydrogeologické poměry,

- laboratorní zjišťování fyzikálních a mechanických vlastností hornin a zemin na vzorcích,

- provedení polních metod pro zjišťování vlastností zemin a hornin v terénu – geotechnické polní zkoušky,

- modelové ověření navržených technologických postupů.

Metody zakládání staveb a v podzemním stavitelství se rozdělují na:

- zakládání staveb na pilotách, zvláště na pilotách vrtaných, velkoprůměrových, předrážených apod.,

- budování podzemních stěn při zakládání staveb v přehradním stavitelství, při zakládání objektů v zastavěných oblastech,

- provádění předpjatých kotev pro ochranu hlubokých stavebních jam s velkým rozponem, ke zpevnění nebo aktivnímu opření porušených částí horninových masivů apod.,

- těsnění hornin a zemin injektáží pro zlepšení vlastností hornin a zemin,

- provádění horizontálních odvodňovacích vrtů, pilotových a opěrných stěn pro stabilizaci sesuvných oblastí, jež ohrožují dopravní či jiné stavby.

4.1.1 Vrtné práce pro zakládání staveb na pilotách

Zakládání na vrtaných pilotách, betonovaných na místě, zatlačilo téměř úplně používání prefabrikovaných ražených pilot, u nichž, nehledě k jiným nedostatkům, je zvyšování únosnosti ražené piloty stanovena praktická hranice vzhledem k poměru hmota piloty ke hmotě beranidla. Tento poměr je limitujícím faktorem i při uplatnění metody zakládání staveb na předrážených pilotách, formovaných na místě, i když hranice únosnosti proti raženým pilotám je daleko vyšší a v některých geologických poměrech pro přenos středních i větších zatížení je aplikace této metody zakládání výhodnější než zakládání na pilotách vrtaných.

Při aplikaci metod zakládání staveb na pilotách se vychází ze zásady, že neexistuje univerzální metoda, kterou by bylo možno uplatnit optimálně ve všech podmínkách určovaných především geologickými poměry a stavbou. Použití jednotlivých metod hloubení pilot má tyto specifické aspekty:

- Metody zakládání na pilotách středních průměrů. Požadavky na centrální přenos stále se zvyšujících zatížení zatlačil tuto metodu zakládání poněkud do pozadí. Zefektivnění této metody je závislé především na moderní konstrukci vrtné soupravy, kde základním požadavkem je její mobilita. Kromě toho je možné aplikovat také metodu zakládání na vibropilotách při uplatnění tří základních technologií i různých druhů vibračních souprav, jež rozšiřují možnost použití vibračních pilot až do Ø 500 mm.

Tyto práce jsou více rozšířeny při vytváření tzv. pilotového roštu pod základovou deskou. Principiálně se do této skupiny pilot zařazují i piloty s ochrannou pažnicí, jež zůstává v pilotě jako ochranný plášť. Jinou technologií lze zajistit i vytvoření vazby tělesa piloty mezi pažnicí a zeminou, a tím získání plášťového tření pro zvýšení únosnosti této piloty. Při této technologii lze uplatnit metodu zapažnicové cementace.

- Metody zakládání na velkoprůměrových šachtových pilířích. Tyto metody dosáhly širšího uplatnění použitím výkonných a plně mechanizovaných velkoprůměrových souprav typu Terradrill a Calweld. Tyto vrtné soupravy umožňují zakládat stavby na velkoprůměrových šachtových pilířích do Ø až 1200 mm, s dostatečným hloubkovým dosahem při použití trojnásobných teleskopických unášecích tyčí.

Uvedené stroje pracují metodou velkoprůměrového rotačního vrtání s omezenou možností zajištění stěn vrtu ochrannou pažnicí. Prakticky lze uvést, že zapažení pomocí velkoprůměrových svařovaných pažnic je možné asi do 10 m, avšak těžení pažnic je ještě obtížnější než vlastní zapažování. Je tedy nutné zajistit pro složitější případy zakládání, zvláště v terénech s vysokou hladinou podzemní vody, komplexní zapažení až do dna vrtu pomocí hydraulických pažicích zařízení. Jedině tento způsob však zajistí kvalitu piloty betonáží do vrtu plně chráněného kolonou velkoprůměrových dvouplášťových pažnic. Mimo to jsou uplatněny i jiné metody velkoprůměrového pažení vrtů, zvláště pomocí těžkých vibrátorů, např. metodou Hochstrasser-Weise.

Kromě rotačního velkoprůměrového zakládání je v omezené míře uplatněna i metoda zakládání na velkoprůměrových drapákových vrtech. Tato metoda je sice z vrtně technického hlediska daleko pomalejší než rotační vrtání, avšak vzhledem k volné výšce v ose vrtu je vhodnější pro použití hydraulického pažícího zařízení, i vhodnější pro vrtání v sutích, popř. zahloubení piloty do pevnější horniny.

- Metody zakládání na předrážených pilotách. Jejich výhody se uplatnily především v prostředí s vysokou hladinou spodní vody, poměrně vysoké hodnoty výpočtových zatížení stanovených statickými zatěžovacími zkouškami, možnost přenosu tahových namáhání šikmými pilotami do úklonu 15° i uplatněním výhod piloty Franki. Jako doplňující průzkumné metody zejména pro zakládání na pilotách KPF, je možné uplatnit metodu dynamické a statické penetrace – je totiž nezbytným doplňkem průzkumu před volbou vhodné metody zakládání na pilotách a v případě použití metody Franki, tj. určitou modelovou zkouškou technologie zarážení pažnic.

- Zvyšování únosnosti pilot. I když metodika výpočtového zatížení pilot je ovlivněna empirickými koeficienty, dá se uvést, že jak výpočtové vzorce, tak skutečná únosnost piloty se skládá ze dvou složek, tj. z plášťového tření a únosnosti dna piloty. Zatímco zvyšování plášťového tření je typické jen pro některé metody zakládání na pilotách (Franki aj.), tendence zvýšení únosnosti piloty se tedy soustřeďuje na zvýšení únosnosti dna. Tento směr je typický pro zakládání na velkoprůměrových šachtových pilířích.

Kromě příznivého případu, kdy lze takovou úpravu provést úpravou dna báňským způsobem, je nutno věnovat pozornost strojnímu rozšiřování dna pilot přibíráky. Zajímavých výsledků bylo dosaženo při rozšíření paty piloty u maloprůměrových pilot střelnou prací, a to jak u pilot vibračních, tak i rotačně vrtaných.

- Ochrana pilot proti agresivnímu prostředí. Z prakticky aplikovaných způsobů lze uvést ochranu pomocí plášťových pilot, z nichž zvláště kombinace s pilotou Franki u středně únosných pilot může být úspěšná. U vrtaných pilot lze uplatnit metodu s ochranou těla piloty pomocí svařovaných PVC fólií.

- Zlepšování vlastností základových půd. Metoda zlepšení základových půd tzv. vibroflotační metodou. Jde o vytvoření jakýchsi štěrkopískových zhutnělých polštářů v podzákladí stavby, přidáním a zhutněním štěrkopísku vhodného složení, se dosáhlo zlepšení hodnot odvozeného normového zatížení základové půdy.

Nejpoužívanějšími metodami, jež zaručují kvalitu provedeného velkoprůměrového zakládání ve všech typech zemin, jsou metody s předražením pažnicové kolony až do žádané hloubky piloty. Tyto metody umožňují u velkoprůměrových pažnic zakládání ve zvodnělých nesoudržných zeminách, zaručují kvalitu provedené piloty co do hutnění betonu a hlavně rovnoměrnosti pilotového dříku. Mají přednost před ostatními metodami při zakládání na pilotových stěnách a umožňují založení prakticky téměř ve všech geologických podmínkách. Vzhledem k tomu, že jako nástroje pro těžení zeminy se používá nárazových drapáků, pro rozrušení tvrdších hornin dláta, pro těžení zvodnělých písků kalovek a pískových čerpadel, probíhá vlastní těžení zeminy pomaleji než u rotačního vrtání. Ideální vrtné zařízení by tedy mělo umožňovat jak rotační velkoprůměrové vrtání, tak vrtání náběrnými drapáky i jinými nástroji za současného strojního pažení velkoprůměrového vrtu.

4.1.2 Podzemní stěny

Účel podzemních stěn

Technologie provádění podzemních stěn je nejmladší technologie zakládání staveb. Její využití se datuje od roku 1948. Tato technologie nachází uplatnění zejména:

- přehradní stavitelství,

- zakládání objektů v zastavěných oblastech (zástavba proluk, využívání stavebních míst do hloubky, výstavba podzemní dráhy v Miláně – milánské stěny),

- do malých hloubek svahování, velké hloubky ve městech - pouze svislé stěny s vyztuženými stěnami na projektované základové ploše;

Z účelového hlediska lze rozdělit podzemní stěny na:

a) těsnicí stěny – uplatňují se jako souvislé těsnicí clony, zabraňující průsakům vod. Jsou to clony v přehradním stavitelství, těsnicí jímky stavebních jam, těsnicí clony zamezující šíření znečištěných a kontaminovaných vod (z chemických továren, letišť, skladů pohonných hmot apod.), protipovodňové hráze:

- mají široké uplatnění – také pro hydrocentrály,

- použití tam, kde by byl jiný způsob těsnění (odvodnění, injektáž) technicky obtížný a nákladný,

- výplň: beton (prostý i vyztužený), jílocementový beton, jílocementová směs,

- hloubkový dosah: 30 – 40 m;

b) pažící stěny vytvářejí provizorní pažení stavebních jam. Používají se zejména v zastavěných územích, kde ohraničují stavební jámu a zabraňují destrukci sousedních budov:

- všude tam, kde lze zakládat ve svahované jámě,

- lze je budovat také jako pilotovou stěnu,

- stěny jsou kotveny řadou kotev,

- lze je provést také z vyztuženého betonu a často kotvené,

- používají se při výstavbě metra: stanic a vestibulů,

- také jako startovací komory pro razicí štít,

- hloubka přes 20 m;

c) konstrukční stěny – hloubkové zakládání různých objektů. Svislé stěny, přebírající funkci obvodového zdiva nebo tvoří samostatné nosné pilíře

- přenášejí zatížení horní stavby do podloží,

- zakládání vysokých komínů.

Těsnicí stěny mají funkci pouze těsnicí. Pažící a konstrukční stěny mají statické působení často spojeno s účinky těsnicími. Tato situace se promítá i do použití výplňových materiálů. Těsnicí stěny používají jíl, jílocementový beton, beton s použitím chemických složek nebo prostý beton. Pažící a konstrukční stěny využívají zejména železobeton.

Podle technologie výroby se rozdělují na:

- podzemní stěny štětové,

- podzemní stěny záporové,

- podzemní stěny pilotové,

- podzemní stěny budované pod ochranou jílové suspenze.

4.1.3 Kotvení do hornin

Účel a podstata kotvení stavebních objektů do hornin

Uplatnění kotev pro zajištění stropů a boků báňských prací je známé. Krátké skalní svorníky jsou ve vrtech upevňovány mechanickým rozepřením patky, maltou nebo jinými hmotami. Tyto volné, většinou nepředpínané svorníky mají malou únosnost a jejich použití je omezené. S rostoucími požadavky na únosnost a technologii provádění se vyvinuly různé typy kotev.

Kotvení se provádí všude tam, kde je účelné využít spolupůsobení horniny a vyvolaných napětí od zatížení stavebními nebo geotechnickými konstrukcemi. Kotvením je efektivně řešena technická i ekonomická stránka speciálního zakládání. Působení kotevních sil je projektováno na očekávané zatížení od konstrukcí. Podstatný vliv na vývoj kotevních prací má rozvoj stavebnictví, zejména obor zakládání staveb, jehož moderní metody si vynutily nové technologie kotvení.

Podstata kotvení: Kotvení stavebních objektů do hornin je stavební postup, kterým se do konstrukce objektu a přilehlé horniny vnášejí přídavné síly, které působí ve stavební konstrukci jako zatížení směrem ke styčné spáře s horninou a v hornině vytvářejí tlakové předpětí.

Kotvením tedy dochází k sepětí stavebního objektu s horninou. Pro zajištění stability objektu s vynaložením minimálních materiálních nákladů a časových nároků.

Přednost kotvení je, že umožňuje poměrně snadno na základě statického výpočtu volit velikost, směr a těžiště působení kotvících sil, aby po zavedení do soustavy sil působících na objekt zajistily účinně a co nejhospodárněji jeho stabilitu.

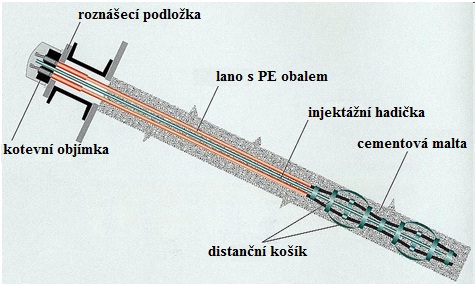

Definice a části kotvy – kotva je ocelová výztuž, uložená jedním koncem do horninového prostředí (únosné podloží) a upevněná v něm (většinou zainjektovaná), druhým koncem zapuštěná do kotveného objektu (stavební konstrukce), který stabilizuje. Ukázka konstrukce kotvy je na obr. 84.

Obr. 84: Ukázka konstrukce kotvy

Obr. 84: Ukázka konstrukce kotvy

Kotva – v podstatě táhlo, jehož celková délka se dělí na kořen a volnou délku. Kořen se dále dělí na kotevní a těsnicí délku. Nejspodnější část kotvy se nazývá pata, opačný konec hlava kotvy. Kořen a hlava mívají různé uspořádání podle druhu použité armatury. Po předepnutí armatury je tato v hlavě kotvy v napjatém stavu upevněna.

Účel kotev – kotvením se zajišťuje:

- bezpečnost stavebních objektů

- proti svislému posunu účinkem vztlaku,

- proti převrácení,

- proti tangenciálnímu posunu,

- proti usmyknutí po kritické ploše v podloží,

- zabezpečení svahů, podzemních stěn a podzemních výrubů,

- stlačení podloží, kterým se mohou vyloučit nebo příznivě ovlivnit deformace v podloží, vzniklé po vybudování objektu,

- kotvením se provádí sanace historických objektů, sesuvných území, porušených skalních masívů, ohrožujících bezpečnost provozu v jejich okolí (obr. 85b),

- nachází široké uplatnění

- - při kotvení hrází a přehrad do podloží (lanové kotvy s vysokou únosností),

- - základů horských lanových drah,

- - při stabilizaci patek pro komíny, stožáry, mosty,

- - při stabilizaci konzol pro zavěšení střech, hangárů atd. (obr. 85c)

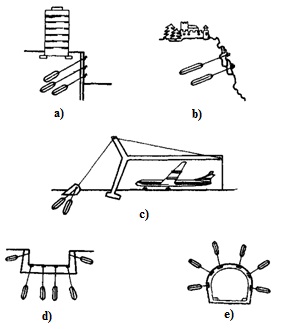

Jedním z hlavních problémů při řešení současné výstavby v hustě zastavených centrech měst jsou parkovací a odbavovací plochy. Tato potřeba je řešena stavbou několikaposchoďových suterénů, čímž vzniká nezbytnost pažení hlubokých stavebních jam. Při tradičním způsobu pažení je stavební jáma pro těžební a manipulační techniku velmi těžko přístupná. V případě příliš velkých rozporů stěn stavební jámy vzniká problém s tradičním způsobem rozepření. To řeší právě rozepření kotevní, spojené s pažením provedeným záporovou, pilotovou nebo podzemní stěnou. Stavební jáma je pak volně přístupná pro jakákoliv zařízení (obr. 85a).

Obr. 85: Použití kotev ve stavebnictví

Obr. 85: Použití kotev ve stavebnictví

V oblastech se zvodnělým horizontem se používá kotev pro přikotvení jímek a ostatních stavebních prvků proti vztlaku podzemní vody (obr. 85d). Kotvení nachází široké použití při ražení skalních kaveren pro podzemní hydroelektrárny nebo skladové prostoty se kotvami zajišťují klenby a stěny (obr. 85e), popřípadě se ke stěnám přikotvují nosníky tvořící základy budoucích jeřábových drah.

Velmi zajímavý způsob využití nalezly kotvy jako prvek eliminující půdní deformace při stavbě velmi hmotných konstrukcí, na sebe vzájemně navazujících. V tomto případě jsou postaveny základy, které jsou kotvami zatíženy silou rovnající se hmotnosti budoucí stavby. Po proběhnutí deformací je zahájena vlastní stavba. S narůstající hmotností stavby jsou kotvy postupně odlehčovány a vlastní stavba pak v důsledku předcházejících půdních deformací nevykazuje dodatečně žádné změny.

4.2 Vrtné práce používané v bezvýkopových technologiích

Použití protáčení, podvrtů nebo mikrotunelování je v dnešní době součástí téměř všech významnějších projektů líniových staveb. Jejich realizace není, při současném rozvoji strojního vybavení, omezená téměř žádnou překážkou.

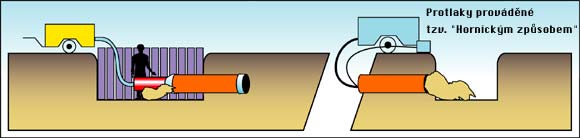

Počátky používání metod protláčení a mikrotunelování se datují zhruba od 40. roků minulého století a jsou spojené s rozvojem hydraulických systémů v strojírenské praxi. Použití této technologie se z počátku vázalo výhradně na tzv. klasické protlaky ocelových rour s ručním rozpojováním horniny na čele protlačované roury. Svoje uplatnění nacházela tato technologie hlavně při křižování realizovaných inženýrských sítí s komunikacemi, zejména jednoduché tunelování malých průměrů, u nichž nebylo překopání komunikace (uložení do rýhy) možné. Mezi jednoduché tunelovací metody (simple tunneling methods) náleží systémy jako ruční tunelování (hand tunneling), nemechanický štít (non-mechanical shield) a přímé protláčení (direct pipe jacking). Tyto technologie mají v České republice dlouhou tradici. V 50. létech se začal využívat tzv. „ protláčecí krtek (earth piercing mole),“, který byl původně vyvinutý pro vojenské účely. Se zdokonalením hydraulických systémů se v 60. létech objevují na stavbách vrtné soupravy se šnekovým dopravníkem (auger machines), později vzduchová nebo hydraulická beranidla. Použití bezvýkopových technologií (trenchless technologies) se v této době stává ve vyspělých zemích bežnou praxí, hlavně v oblastech husté městské zástavby.

4.2.1 Základní pojmy

Podzemní vedení jsou součástí technické infrastruktury, tj. inženýrských sítí (sítí technického vybavení), jejichž úkolem je zásobovat obce a města vodou, plynem a elektrickou energií, zabezpečovat přenos informací, odvod odpadních vod a domovních odpadů aj. Do podloží mohou být inženýrské sítě ukládány:

- odděleně v samostatných trasách,

- ve společných trasách,

- ve sdružených trasách (kolektory, technické chodby, technické kanály, suterénní rozvody – podle ČSN 73 75 05 Sdružené trasy městských vedení technického vybavení).

Podzemní vedení jsou liniové stavby realizované dvěma základními způsoby (13):

- v otevřených, resp. pažených výkopech, tj. s rozrušením nadloží,

- bezvýkopovými (bezrýhovými) metodami, přičemž metoda výstavby závisí na velikosti průřezu podzemního vedení a na geologických podmínkách v trase.

Podle velikosti příčného profilu se rozeznávají podzemní vedení:

- neprůlezných průřezů,

- průlezných průřezů,

- průchozích průřezů.

Za průlezná jsou obecně považována podzemní vedení jmenovité světlosti DN 800, resp. profily s nejmenší výškou 800 mm a s nejmenší šířkou 600 mm, pokud jejich délka nepřesahuje 50 m. Při délkách nad 50 m se za hranici průleznosti označuje DN 1 000, resp. pravoúhlý průřez 1 000/600. Za průchozí jsou považovány průřezy s nejmenší výškou 1 500 mm a s nejmenší šířkou 600 mm.

Z hlediska ukládání podzemních vedení je rozlišováno ukládání s ochrannými konstrukcemi nebo ukládání bez nich. Mezi ochranné konstrukce patří:

- chránička – zpravidla potrubí o větším průřezu, do něhož se zasouvá potrubí užitkového vedení nebo kabely, výjimečně oba druhy vedení;

- ochranná trubka – trubka malého průřezu k zafoukání optokabelů, resp. pro rozvody plynu;

- technický kanál (kabelovod) – samostatná, od ostatních staveb oddělená, neprůlezná liniová stavba, do níž jsou kabely zatahovány přes montážní šachty;

- montážní kanál – liniový podzemní objekt neprůlezného, průlezného nebo průchozího průřezu, ve kterém jsou uložena vedení téhož druhu (energokanál, horkovodní kanál atd.);

- kolektor – linkový průchozí objekt, do něhož jsou ukládána vedení různého druhu;

- technická chodba – průchozí prostor v budově, ve kterém jsou uložena vedení technického vybavení a který stavebně souvisí s konstrukcí budovy, ale provozně je od ní oddělen. Zpravidla umožňuje průchozí propojení sousedních, vzájemně přilehlých budov;

- suterénní rozvod – průchozí prostor v suterénu objektu vymezený pro ukládání vedení, bezpečně stavebně oddělený od ostatního suterénního prostoru alespoň mříží nebo drátěným pletivem apod. Mezi objekty se souvisejícími rozvody nemusí být průchod pro obsluhu.

4.2.2 Rozdělení bezvýkopových metod výstavby

Podle ČSN EN 12 889/2001 Bezvýkopové provádění stok a kanalizačních přípojek a jejich zkoušení je možno bezvýkopové metody rozdělit na (Klepsatel F., et al, 2007):

- metody s obsluhou na čelbě a bez ní,

- metody řízené a neřízené.

ČSN EN 12 889/2001 je možno použít i pro bezvýkopové technologie obnovy kanalizačních stok a přípojek. Konvenční a jiné tunelářské metody výstavby předmětem této normy nejsou. Podle ČSN EN 12 889/2001 se za mikrotunelování považuje jen jednostupňová metoda zatlačování potrubí, s dálkovým řízením ze stanoviště mimo potrubí. Potrubí je přitom ukládáno bezprostředně za mikrotunelovacím strojem.

Odlišné rozdělení bezvýkopových metod výstavby podzemních vedení je uvedeno ve Slovníku pojmů ve výstavbě (Raclavský J., et al. 2004). Zde se mikrotunelováním (mikrotuneláží) rozumí souhrn všech metod výstavby podzemních neprůlezných vedení pomocí dálkově ovladatelných strojních zařízení bez přístupu obsluhy do čelby.

Podle této publikace se metody mikrotunelování dělí na:

- metody neřízeného mikrotunelování (během zabudovávání potrubí není možné korigovat směr), které se podle pracovního principu dělí na:

- propichování,

- vodorovné beranění,

- vodorovné vrtání,

- vrtání s použitím vysokotlaké kapaliny;

- metody řízeného mikrotunelování (využívají progresivní soupravy s dálkovým ovládáním, umožňující přesně zabudovávat podzemní vedení do požadované trasy a v případě potřeby vyrovnat vzniklé směrové a výškové odchylky), které se podle pracovního principu dále dělí na:

- vrtání s vodicím vrtem,

- vrtání na plný průřez,

- mikrotunelování s použitím štítů,

- vrtání s použitím vysokotlaké kapaliny.

Pro bezvýkopovou výstavbu potrubních vedení průlezných a průchozích průřezů, ve kterých může obsluha dočasně nebo trvale pracovat v podzemí a ražení štol se někdy uvádí pojem minitunelování. Tyto metody se dělí na:

- vodorovné vrtání (do světlého průměru asi 1 500 mm),

- hydraulické protlačování (světlý průměr potrubí je zpravidla větší než 1 000 mm),

- ražení s použitím tunelovacích štítů,

- ražení s použitím plnoprofilových razicích strojů (TBM),

- ražení s dočasnou výstrojí.

Tyto technologie nejsou obsahem těchto učebních textů.

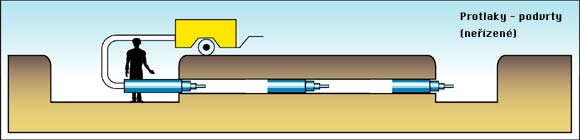

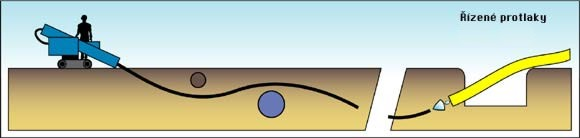

Obr. 86: Schematické znázornění neřízeného a řízeného mikrotunelování

Obr. 86: Schematické znázornění neřízeného a řízeného mikrotunelování

Mikrotunelování (microtunnnelling) je technologií posledního období. Pokrokové strojní zařízení umožňuje obsáhnout široké spektrum nasazení v rozsahu průměru do 350 mm a v déĺkách do 250 m. V zahraničí však byli touto metodou realizované projekty s průměrem okolo DN 1000.

Mikrotunelování je vhodné pro většinu geotechnických podmínek, umožňuje práci pod hladinou podzemní vody. Tato metoda není vhodná do skalních hornin nebo čistě štěrkových zemin. Zásadní výhodou této metody je možnost ovládání směru osy protlaku ve všech směrech. Metoda pracuje na principu rozšiřování a současného zatahování výhradně polyetylénového nebo podobného, svařeného potrubí do předem vyvrtaného a bentonitovou suspenzí vyztuženého pilotního vrtu. Touto metodou se zatahují jak chráničky, tak i samotné potrubí vodovodů nebo plynovodů. Mikrotunelování většinou nevyžaduje startovací jámu (může začínat i končit na povrchu) ani opěrný blok. Tato technologie je nevhodná pro protláčení, kde je požadovaná přímá osa protlaku, jako např. u kanalizace. Je náročná na investice do strojního vybavení a tomu odpovídá i cena realizovaného díla. Taktéž je při této metodě potřebné provést precizní zmapování podzemních vedení a konstrukcí.

Omezujícím faktorem použití bezvýkopových technologií jsou především geologické podmínky. Pro efektivní nasazení jsou nejvhodnější hlinité půdy a jíly bez podílu kamene, komplikací přibývá v prostředí nesoudržných půd, jako jsou hrubé štěrky, písky a kamenité půdy s vysokým podílem kamenné frakce. Vrtání v kompaktní skalní hornině vyžaduje speciální vrtné nářadí (jako např. ponorný motor) nebo aplikace jiné technologie, obvykle používané pro svislé vrtání. V případě zhoršení půdních podmínek, kdy existuje obava z poškození vtahovaného potrubí ostrými kusy horniny nebo překážkami charakteru navážky, lze provést zkušební protažení krátkého kusu potrubí vrtem a poté zkontrolovat stav jeho povrchu. V případě nepřípustného rozsahu vrypů je nutné použít chránící potrubí (chráničku) průměru o jeden řád vyššího a vlastní potrubí vodovodu pak do něj vtáhnout nebo daný úsek provést otevřeným výkopem.

4.2.3 Průzkum a příprava výstavby (Klepsatel F., et al, 2007)

Bezvýkopové metody výstavby podzemních vedení jsou zpravidla dražší než výstavba v otevřených výkopech. Proto jsou u nás zatím používány převážně jen v intravilánech měst a obcí nebo na křižovatkách jejich tras s trasou frekventovaných dopravních magistrál, kde je prioritním zájmem nenarušený provoz dopravy, resp. ochrana životního prostředí před ryze ekonomickými ukazateli.

Výstavba podzemních inženýrských sítí probíhá většinou v malých hloubkách pod povrchem – zpravidla do hloubky několika metrů. Specifikem zastavěných území (zejména centrálních částí starých historických měst) jsou geologické podmínky, které jsou v těchto hloubkách velmi složité a proměnlivé. Tato složitost je zapříčiněná mimo jiné i dlouhodobou antropogenní činností a vývojem města v různých historických obdobích.

Problémem geotechnického průzkumu pro liniové podzemní stavby v zastavěném území je také to, že jen zřídka je možno vrtný, resp. geofyzikální průzkum realizovat přímo v trase výstavby. Brání tomu existující zástavba, požadavky na minimalizaci omezení dopravy na komunikacích i nebezpečí poškození nezaevidovaného, resp. nepřesně zakresleného provozovaného podzemního vedení průzkumným vrtem.

Výhodou naopak je, že mnohá, hlavně větší města mají na základě komplexního vyhodnocení výsledků geotechnických průzkumů, vykonaných na území města pro mnohé realizované stavby, vypracovány přehledné atlasy základových půd a v některých případech i urbanistické mapy 1. a 2. podzemní úrovně, které mohou průzkumné práce značně zjednodušit. Někdy je nutné, s ohledem na stísněné podmínky na povrchu, provádět průzkumné práce i ze suterénů budov.

V žádném případě by se však před zahájením jakýchkoliv průzkumných, resp. stavebních prací nemělo zapomenout na podrobnou pasportizaci stavu objektů (zástavby, sítí technického vybavení a jiných podzemních děl) v zóně ohrožení negativními účinky výstavby.

4.2.4 Výstavba podzemních vedení metodami mikrotunelování (Klepsatel F., et al, 2007)

Jak již bylo uvedeno, podle ČSN EN 12 889/2001 Bezvýkopové provádění stok a kanalizačních přípojek a jejich zkoušení, se bezvýkopové technologie pro provádění nových stok a kanalizačních přípojek dělí na metody minitunelování (s obsluhou na čelbě) a metody mikrotunelování (bez obsluhy na čelbě).

Podle možnosti kontroly a úpravy směru se metody mikrotunelování dělí na:

- metody neřízeného mikrotunelování – při zabudovávání trub nebo kabelů nelze provádět korekce směru,

- metody řízeného mikrotunelování – jsou při nich využívány progresivní soupravy s dálkovým ovládáním, umožňující zabudovat trouby a kabely přesně do požadované trasy a v případě potřeby vyrovnat vzniklé směrové a výškové odchylky.

Dále je možné dělit jednotlivé bezvýkopové technologie pro novou pokládku trub a kabelů z více hledisek, např. podle:

- odběru zeminy,

- profilu trasy,

- řiditelnosti,

- pracovního principu.

Volbu metod výstavby podzemních vedení určují tyto faktory:

- požadovaná přesnost ve směrovém a výškovém uspořádání,

- blízkost ostatních sítí technického vybavení,

- průměr trub,

- délka zabudovávaného potrubí,

- geologické a hydrogeologické podmínky v trase,

- nejmenší výška nadloží.