Technika a technologie hlubinného vrtání

1.3.1 Druhy pažnicových kolon

1.3.2 Konstrukce vrtů na ropu a zemní plyn a geotermálních vrtů

1.4.1 Účel ústí vrtu

1.4.2 Základní sestava ústí vrtu

1.4.3 Uzavírací zařízení ve vrtné koloně

1.4.4 Rozvodný tlakový systém ústí vrtu

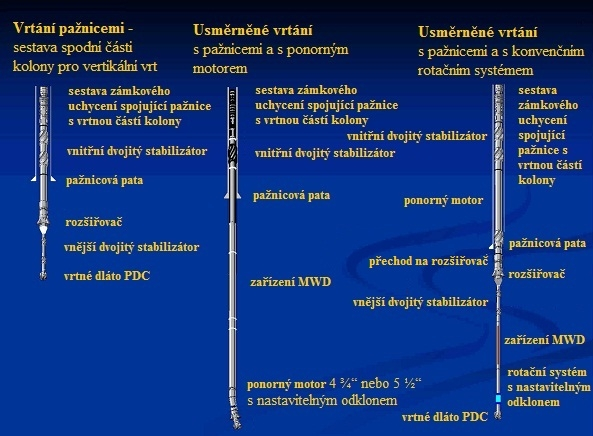

1.5.1 Vrtání vertikálních vrtů

1.5.2 Vrtání usměrněných a horizontálních vrtů

1.5.2.1 Geometrie usměrněných vrtů

1.5.2.2 Typy usměrněných vrtů

1.5.2.3 Terminologie usměrněných vrtů

1.5.2.4 Klasifikace dle tempa náboru křivosti

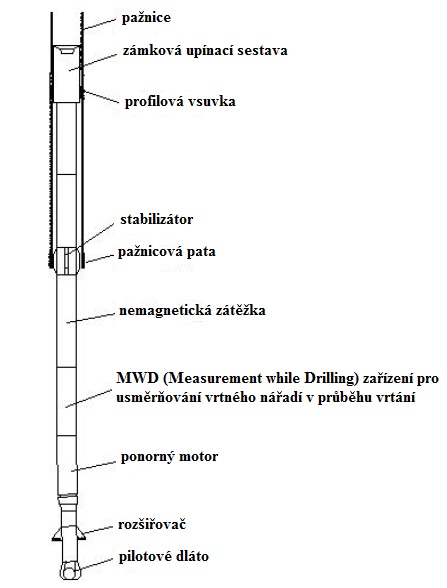

1.5.2.5 Zařízení na zajištění odklonu vrtu od svislice

1.5.2.6 Technologické postupy používané při usměrněném vrtání

1.5.2.7 Nepřetržité měření ve vrtu v průběhu vrtání - MWD systémy

1.5.2.8 Re-entry vrty a multilaterální vrty

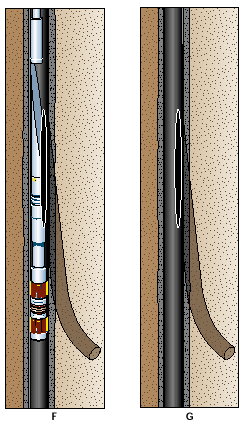

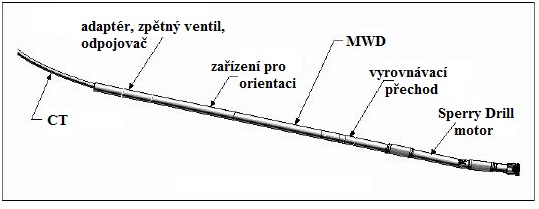

1.7.1 Historie CTD

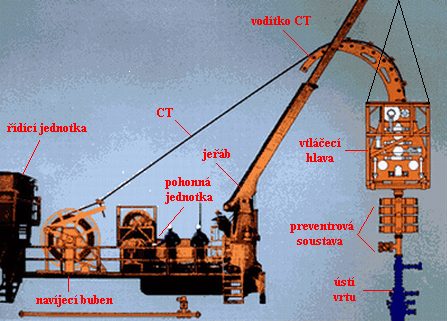

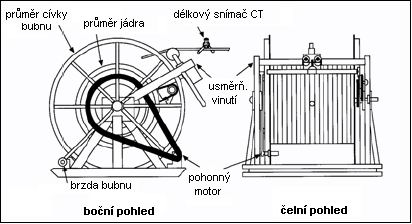

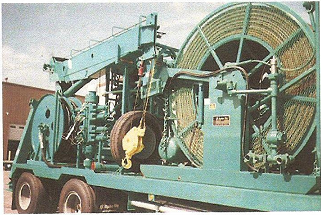

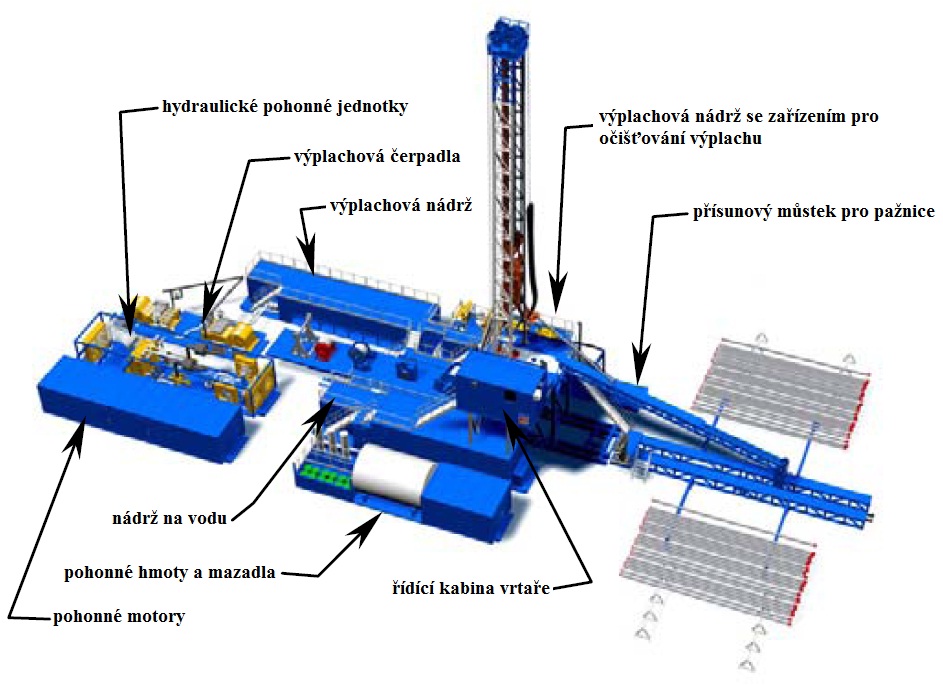

1.7.2.1 Povrchové zařízení CTD

1.7.2.2 Podpovrchové zařízení CTD

1.7.3 Možnosti použití technologie CTD

1.7.4 Technologie vrtání CTD

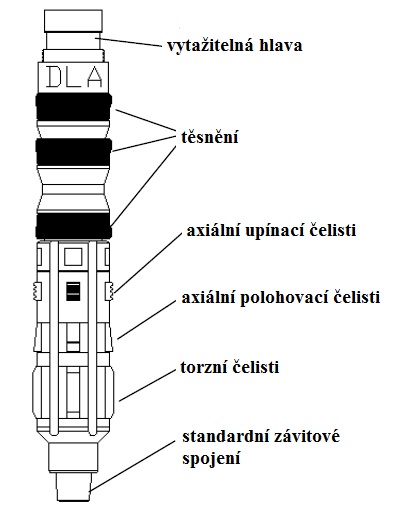

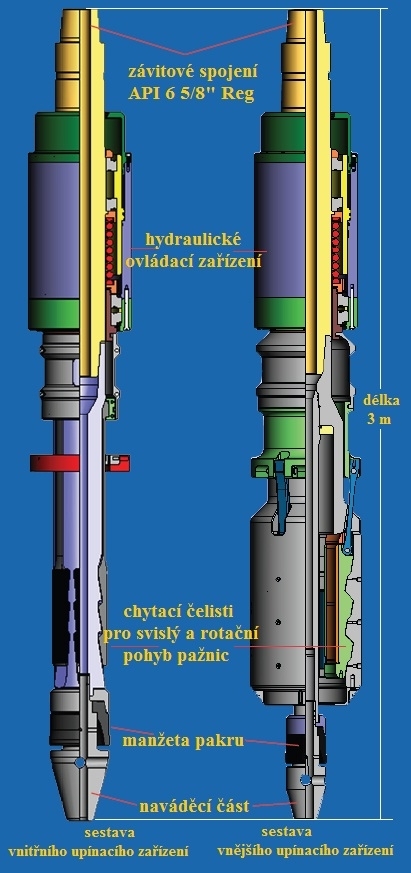

1.8.1 Systémy vrtání s technologií CWD

1.8.2 Technologie vrtání CWD s těžitelnou sestavou spodní částí vrtné kolony

1.8.3 Technologie vrtání CWD s netěžitelnou sestavou spodní částí vrtné kolony

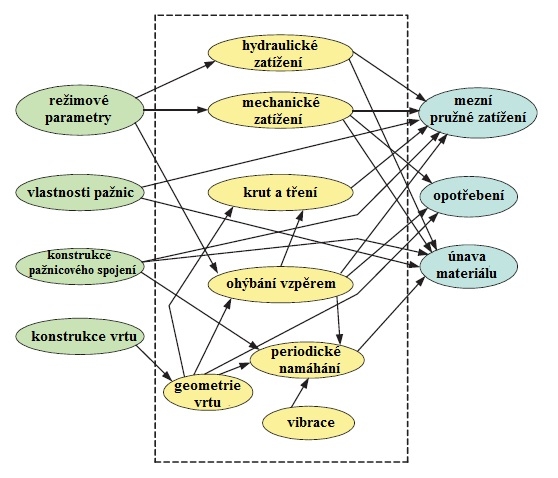

1.8.4 Významné technologické aspekty vrtání pažnicemi

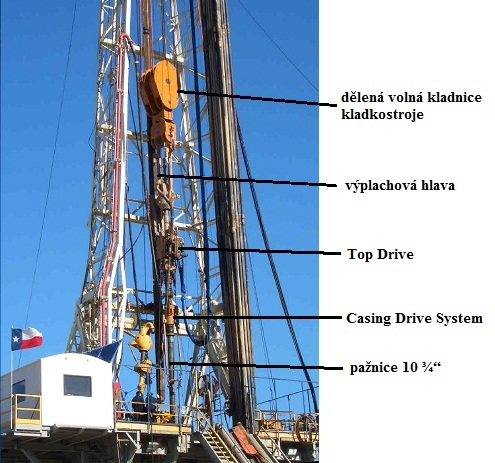

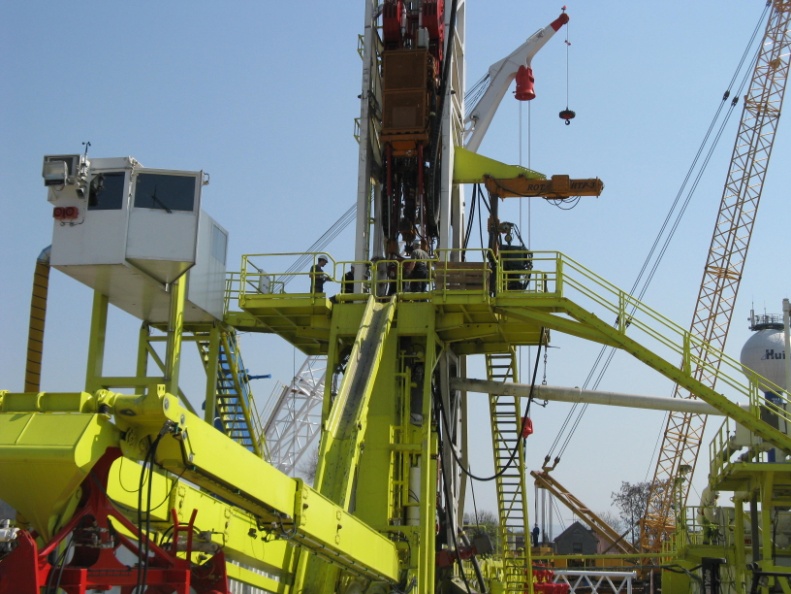

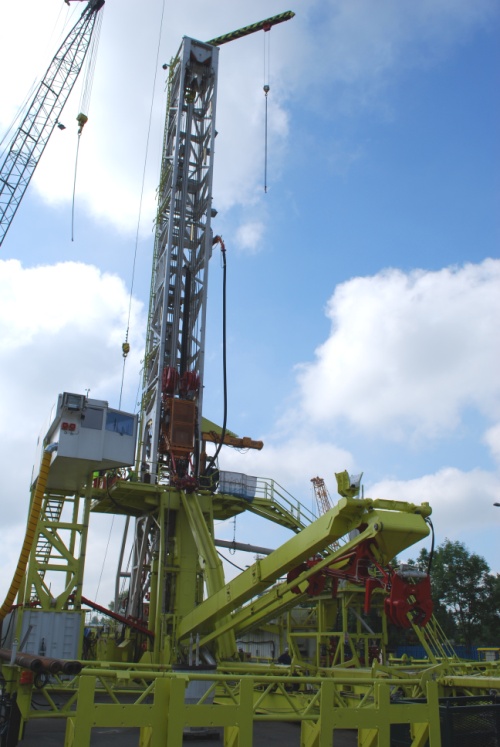

1.8.5 Vrtné soupravy pro vrtání pažnicemi

1.8.6 Možnosti použití vrtání pažnicemi při usměrněném vrtání

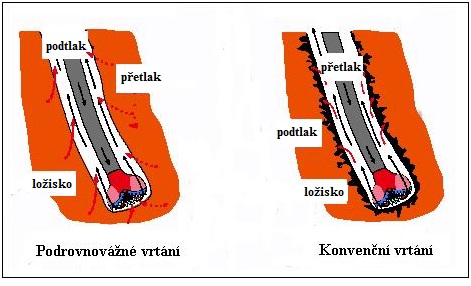

1.9.1 Účel technologie UBD

1. Vrty na ropu, zemní plyn a geotermální energii

1.1 Rozdělení vrtů na ropu a zemní plyn

Vrty na ropu a zemní plyn se v zásadě dělí na tři kategorie:

- Vyhledávací vrty, které se dále dělí na:

- Opěrné vrty, které zjišťují základní geologické a ropo-plyno-geologické údaje v nových, dosud nezkoumaných geologických jednotkách (pánvích).

- Strukturně-stratigrafické, které řeší analogické problémy jako vrty opěrné, avšak v řádově nižších geologických jednotkách.

- Parametrické, které slouží k zajišťování potřebných hodnot pro interpretaci geofyzikálních, zejména seizmických měření.

- Strukturní, které řeší nebo ověřují stavbu vymezené oblasti, jejíž příznivé prvky byly indikovány některou z předcházejících disciplín.

- Průzkumné vrty, které se dělí na vrty:

- Pionýrské, jejichž úkolem je ověření produktivity jednotlivých obzorů na strukturách, zjištěných vyhledávacími pracemi nebo ověření produktivity nových obzorů ve formacích s již zjištěnou ropo-plynonosností.

- Sledné, jejichž úkolem je ocenění průmyslového významu zjištěných ropných a plynových ložisek (obzorů), převedení zásob do průmyslových kategorií a získání údajů nutných pro projektování otvírky.

- Těžební vrty, které se dělí na vrty:

- Vlastní těžební vrty na ropu a zemní plyn, zásobníkové vrty.

- Vtlačné vrty pro zjištění stálosti ložiskového tlaku a zvýšení vytěžitelnosti vtláčením vody nebo plynu.

- Pozorovací vrty, jejichž účelem je především sledování tlaků na ložisku v průběhu jeho otvírky a těžby.

- Oceňovací vrty pro zjišťování a ověřování speciálních ložiskových údajů v průběhu těžby ložiska.

V závislosti na členění vrtů, tedy geologickém záměru, se rozlišují určité kategorie technických hledisek při hloubení vrtu. Jsou to zejména:

- rozdílné projektované hloubky a konečný průměr vrtu,

- různé typy vrtných souprav,

- různá složitost konstrukcí vrtů,

- rozdílná volba materiálů, vrtného nářadí a nástrojů,

- rozdílná technologie či způsob vrtání,

- rozdílné vystrojení vrtů a technologie čerpacích pokusů.

Schematické členění cyklu provedení vrtu

Provedení vrtu tvoří určitý uzavřený cyklus prací, prezentovaný těmito etapami:

- lokalizace vrtu, tj. vytýčení vrtného bodu a určení plochy pro daný typ vrtné soupravy,

- přípravné práce, tj. úprava terénu pro vrtnou soupravu, stavba základů a šachty, výstavba přístupové cesty, případně stavba elektrické přípojky,

- montáž vrtné soupravy, montáž veškerého pomocného zařízení a strojovny, vyvrtání šikmého a pomocného otvoru a řídící pažnicové kolony,

- vlastní hloubení projektovaných intervalů vrtu pro jednotlivé pažnicové kolony, odběry vrtných jader, provádění karotážních měření a čerpacích zkoušek pomocí testerů,

- izolace vrstev, tj. zapouštění projektovaných pažnicových kolon a provedení jejich cementace, montáž ústí vrtu,

- osvojení vrtu (čerpací pokusy), tj. perforace pažnic, vyvolání přítoku ložiskového media, výzkum vrtu, předání vrtu do těžby nebo k výzkumným účelům, resp. likvidace vrtu,

- demontáž vrtné soupravy,

- likvidační práce, tj. likvidace nebo úprava základů, výplachových kališť, rekultivace okolí vrtu a vrácení pronajatých zemědělských ploch.

1.2 Způsoby hloubení vrtů na ropu, zemní plyn a geotermální vrtů

Vrtání vrtů na ropu, zemní plyn a geotermálních vrtů se provádí:

- standardním rotarovým způsobem vrtání tj. rotačním plnoprofilovým vrtáním s přímým proplachem:

- s pohonem vrtné kolony z povrchu

- rotačním stolem,

- posuvnou rotační hlavou – systém „Top Drive“ (obr. 1),

- s pohonem ponornými motory;

- s pohonem vrtné kolony z povrchu

- novými speciálními způsoby hloubení vrtů jako jsou:

- vrtání s vinutými stupečkami na cívce – systém „Coiled Tubing Drilling“,

- vrtání s průběžným pažením – systém „Casing Drilling“,

- podrovnovážné vrtání – systém „Underbalanced Drilling“,

- technologie expandovatelných trubek – systém „Solid Expandable Tubular“ a některé další.

Vrtání vrtů na ropu a zemní plyn se z hlediska prostorového průběhu stvolu vrtu a způsobu zastižení cílové ložiskové formace provádí:

- většinou přímými svislými vrty (vrty s odklonem do 2 až 3° ),

- ale také usměrněnými a úhybovými vrty s definovaným odklonem od svislice až po horizontální vrty.

Usměrněné vrtání se zejména v minulém období provádělo pomocí úhybových klínů, křivých přechodníků, speciálních tryskových dlát apod., a v současnosti nejčastěji ponornými motory, zejména hydrodynamickými

Na rozdíl od ropných a plynových vrtů je u geotermálních vrtů nutné odvrtat pro daný účel dva hluboké vrty, z nichž jeden vrt musí být usměrněný (úhybový), to znamená, že se bude od svislice vrtu odklánět požadovaným směrem. Vystrojování geotermálních vrtů se většinou zakládá na stejném principu (na základě ložiskově – geologických a technicko – technologických podmínek) tak, že dvojice vrtů je vystrojená pažnicovým teleskopem s linerem, který je ve spodní časti perforovaný a stupačkovou kolonou a těžební vrt také ponorným těžebním čerpadlem.

Obr. 1: Systém „Top Drive“ vrtné soupravy LOC 400

Obr. 1: Systém „Top Drive“ vrtné soupravy LOC 400

1.3 Vyztužování vrtů na ropu, zemní plyn a geotermální vrtů

Vyztužování vrtů na ropu, zemní plyn a geotermálních vrtů se provádí pažnicovými kolonami a je stanoveno konstrukcí těchto vrtů. Pod pojmem konstrukce vrtu se rozumí soubor údajů o způsobu provedení vrtu. Při jejím řešení se vychází z geologických podmínek a účelu, pro který je vrt projektován.

Práce na konstrukci vrtu vychází z rozboru následujících základních geologických a technicko-ekonomických ukazatelů:

- geologických podmínek uložení hornin, jejich fyzikálně mechanických vlastností, přítomnosti vrstev obsahujících media, hodnot vrstevních teplot, pórových, horských a štěpících tlaků,

- účelu vrtu,

- úrovně techniky a technologie vrtání a dosavadních znalostí o provrtávaném souvrství,

- způsobu otevření produktivní vrstvy, způsobu a použité techniky pro osvojení vrtu a následného využívání,

- úrovně kvalifikace vrtného personálu,

- úrovně materiálně technického zabezpečení.

Základními parametry konstrukce vrtu jsou:

- počet a průměr pažnicových kolon,

- jejich zapuštění,

- průměry vrtných nástrojů pro a pod danou kolonu,

- výška izolačních směsí v mezikruží.

Volba konstrukce vrtu je základní etapou jeho projektování a musí zabezpečit kvalitu provádění vrtu jako dlouhodobého zařízení pro provedení těžby, bez nebezpečí havárií a komplikací jak v průběhu vrtání, tak v průběhu jeho následného využívání. Správné řešení konstrukce vrtu musí zajistit:

- bezpečné provedení vrtu do projektované hloubky,

- vhodný způsob otevření produktivních vrstev a jejich těžbu,

- předcházení komplikací v průběhu vrtání a podmínky pro plné využití technických a technologických možností,

- minimální náklady na provedení vrtu.

Základními kriterii pro posouzení úrovně konstrukce vrtu mohou být:

- minimální objem rozpojené horniny – posuzováno z hlediska účelnosti, tzn. minimální technicky a technologicky účelná štíhlost vrtu,

- jednoduchost konstrukce vrtu – tedy otázka počtu a druhu pažnicových kolon a jejich délky,

- minimální spotřeba materiálů – oceli, cementu a dalších při dodržení kvality vrtu.

1.3.1 Druhy pažnicových kolon

Jednotlivé pažnicové kolony se vyvinuly nejen po konstrukční, ale hlavně po své funkční stránce ve výrazné formy, takže dnes lze zřetelně odlišit tyto typy kolon:

- řídicí pažnicová kolona (ŘPK), která má za úkol dát vrtu prvotní směr a řídit vrtnou kolonu v počátcích její práce; kromě toho chrání ohlubeň vrtu před rozmočením výplachem a po přechodnou dobu také umožňuje zvedání výplachu ve vrtu nad úroveň terénu, aby vlastním spádem mohl stékat po žlabech do jímek;

- úvodní pažnicová kolona (ÚPK) má za úkol jednak ochránit vrt proti přítokům vody z vrstev, případně proti úniku výplachu do vrstev, jednak umožnit nasazení úsťových uzávěrů - preventrů na její hlavě, což vyžaduje její utěsnění a zpevnění v terénu cementací. Musí být také schopná nést všechny další pažnicové kolony, které se na ni navěšují. Obvyklá hloubka zapuštění těchto kolon je 200 – 400 m;

- technická pažnicová kolona (TPK) má za úkol zabezpečit průběh vrtání do konečné hloubky, tj. pod požadovaný cílový horizont. Slouží pro zpevnění a izolaci výše ležících horninových formací geologického profilu, neslučitelných z hlediska podmínek vrtání s níže ležícími. Má za úkol předcházet komplikacím a haváriím ve vrtu při vrtání následujícího intervalu. Ve vhodných případech lze technickou kolonu vypustit nebo jí využít jako těžební;

- těžební pažnicová kolona (TěPK) slouží především k těžbě (ropy, vody, zemního plynu apod.). Má za úkol zpevnění a otevření produktivních vrstev a jejich izolaci od ostatních horizontů geologického profilu. Slouží pro zajištění výsledků vrtání a k realizaci těžební činnosti. Tj. vytváří spojovací kanál mezi povrchem a těženým horizontem. Obsahuje také kolonu těžebních filtrů. Běžnými průměry těžebních kolon jsou 7“, 6 5/8“, 5 ½“, 4 ½“;

- totéž se týká tzv. linerů, (pažnicová kolona bez spojení s povrchem) zapouštěných jako prodloužení těžební kolony přes produktivní vrstvu, která se má těžit nebo prozkoumávat čerpáním.

Jednotlivé pažnicové kolony pak jsou navrhovány po podrobném komplexním rozboru situace, vyplývající ze známých informací. Jsou to především tyto body:

- geologická stavba terénu a její případné narušení tektonickou či vulkanickou činností, projevující se nebezpečím závalů, přítoků do vrtu či úniku výplachu do terénu apod.;

- počet, mocnost a hloubka uložení aktivních horizontů, které bude nutno zkoušet; důležité je i určení pořadí těchto zkoušek;

- vyhovující průměr vrtu a pažnic v konečné hloubce, umožňující požadovanou funkci vrtu, popř. ještě i další vrtnou činnost;

- přípustná délka podvrtů s ohledem na bezpečné pažení popř. i odpažení tohoto úseku vrtu;

- nebezpečí plynoucí z navrtání přetlakové vrstvy dlouhým nezapaženým podvrtem;

- výběr osvědčených typových konstrukcí vrtů a jejich stálé zdokonalování a doplňování.

Při projektování pažnicových kolon nutno uvážit:

- možnost vrtání bez pažení;

- vhodnou délku podvrtů (tj. vhodnou délku výsunu pažnicové kolony do terénu);

- vhodnou šířku mezikruží mezi vnější stěnou pažnicové kolony a stěnou vrtu;

- pevnost pažnicové kolony na tah, vzpěr, vnější a vnitřní přetlak apod.

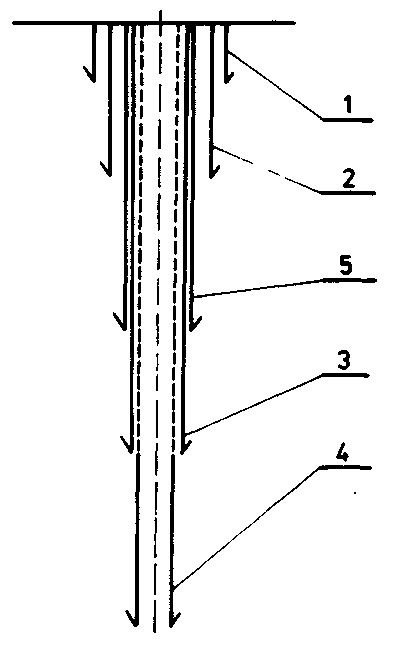

Vzájemné funkční uspořádání jednotlivých pažnicových kolon v konkrétním vrtu vytváří konstrukci vrtu. Následující schematické obrázky ukazují příklady rotarových konstrukcí vrtů.

Konstrukce vrtu pro rotační plnoprofilové vrtání je obvykle dána následujícími kolonami pažnicových trubek (obr. 2): - kolonou řídící – 1, kolonou úvodní – 2, kolonou technickou (ochrannou) – 3, kolonou těžební (v tomto případě liner) – 4. V případě hlubokých vrtů se složitými geologickými podmínkami se zařazuje jedna, ale i více pažnicových kolon pomocných, zvaných technické kolony – 5.

Obr. 2: Druhy pažnicových kolon

Obr. 3: Schematické znázornění konstrukcí vrtů

Obr. 3: Schematické znázornění konstrukcí vrtů

1.3.2 Konstrukce vrtů na ropu a zemní plyn a geotermálních vrtů

Pod pojmem konstrukce vrtu rozumíme vlastní utváření vrtu, definované vrtanými průměry a hloubkami, průměry a hloubkami jednotlivých pažnicových kolon a způsobem a rozsahem provedených izolačních prací.

U konstrukcí rotarových vrtů se používají všechny pažnicové kolony uvedené v kapitole 1.3.1. Jejich celkový počet a hloubky jejich usazení závisí na konkrétních geologicko-technických podmínkách hloubení a vycházejí především z konečné hloubky vrtu a jeho účelu. Přesto však byly stanoveny hlavní zásady pro volbu délek úvodních a technických pažnicových kolon pro tento účel vrtů. Pro stanovení délky úvodní pažnicové kolony platí:

- Při volbě konstrukce vrtu má mimořádný význam, zejména z hlediska zabránění erupcí vrstevních tekutin terénem, správné stanovení hloubky zapažení úvodní pažnicové kolony. Zásadou musí být, aby hodnota štěpícího tlaku u paty kolony byla větší než předpokládaný maximální tlak ve vrtu, tj. aby tlak u paty kolony nepřesáhl štěpící tlak hornin.

- Jak vyplývá z předchozího, vzájemné vztahy mezi štěpícím tlakem a očekávaným vrstevním tlakem, tj. vztah mezi hustotou výplachu a dovoleným přetlakem u ústí vrtu, lze schematizovat do těchto bodů:

- jedním z určujících faktorů pro hloubku usazení úvodní pažnicové kolony je pevnostní charakteristika hornin,

- hloubka pažení úvodní pažnicové kolony je přímo závislá na hodnotě očekávaného gradientu ložiskového (vrstevního) tlaku,

- použití vyšší hustoty výplachu vyvolává požadavek na hlubší úvodní kolony,

- hloubka úvodní kolony a s ní spojená velikost štěpícího tlaku podmiňují přípustnou hodnotu přetlaku na ústí vrtu.

- Délka úvodní kolony musí zabezpečit nejen ochranu povrchových zvodněných vrstev před znečištěním, ale také zaručit bezpečné uzavření vrtu v případě tlakového projevu vrstevních tekutin a umožnit provádění nutných geologických operací v průběhu dalšího hloubení.

Stanovení délek technických pažnicových kolon je ovlivněno především:

- odstraněním resp. snížením nebezpečí komplikací při provrtávání vrstev s různým tlakovým gradientem,

- stabilitou stěn vrtu a z ní vyplývajících komplikací,

- stavem předchozí pažnicové kolony,

- hodnotami pohlcovacích tlaků v provrtávaných propustných obzorech.

Nezbytnost zapuštění technické kolony může být podmíněna nejrůznějšími příčinami. Některé typické důvody pro její instalaci jsou shrnuty do následujících bodů:

- Současná přítomnost horizontů, kde dochází jak ke ztrátě cirkulace výplachu, tak horizontů ve kterých dochází k tlakovým projevům zemního plynu, ropy a vody a nejsou překryty úvodní kolonou. V takovém případě s ohledem na ztráty výplachu je nutné snižovat hustotu výplachu, což je v zásadním rozporu s postupem při tlakových projevech. Znamená to tedy izolovat interval se ztrátami výplachu technickou kolonou a pro provrtání spodního intervalu s předpokládanými tlakovými projevy použít odpovídající výplach.

- Obdobný případ nastává při provrtávání mocných intervalů zavalujících se hornin, zvláště je-li doprovázen projevy zemního plynu, ropy nebo vody. Pro úspěšný boj s těmito komplikacemi je většinou nezbytné překrýt všechny výše ležící vrstvy pažnicovou kolonou a následně provést náležitou chemickou úpravu výplachu. Je samozřejmé, že délka kolony se řeší s cílem maximálního překrytí i intervalu zavalujícího se, který by významně mohl ovlivňovat další vrtání.

- V případě, že vrt prochází produktivními vrstvami těženými jinými vrty a sám má dosáhnout níže položené produktivní vrstvy.

- Technické kolony se použijí také tehdy, kdy je od paty předchozí kolony již značný odstup (otevřený interval) a dojde k významným ztrátám výplachu, které technologickými postupy nelze zvládnout. S touto situací se lze často setkat při provrtávání kavernózních nebo puklinových hornin.

- Rovněž v případě vrtání ve velkých hloubkách, kdy se předpokládá otvírka mocné, nedostatečně zpevněné produktivní vrstvy se často používá technická kolona, někdy i bez ohledu na konečnou hloubku vrtu.

Za uvedených podmínek nebo jim podobným se ve většině případů jeví dostatečná instalace jedné technické kolony. Větší počet technických kolon se praktikuje spíše výjimečně.

Při řešení problému počtu pažnicových kolon v podmínkách složitého geologického profilu, tvořeného měkkými, nestabilními horninami, je nezbytné mít na zřeteli, že zvýšení průměru vrtu s ohledem na nezbytnost instalace vyššího počtu pažnicových kolon je v uvedených podmínkách často vázáno na zvýšení závažnosti možných komplikací. To lze vysvětlit tím, že stupeň nebo úroveň stability stěn vrtu je vždy v obráceném poměru k průměru vrtu. Proto zvýšení počtu pažnicových kolon může mít za následek nikoliv urychlení a usnadnění procesu hloubení vrtu, ale naopak jeho zkomplikování a zpomalení.

Při vymezení hloubky zapuštění pažnicových kolon, zvláště kolony úvodní a technické, pod kterými je provozováno další vrtání, je nutné volit jejich ukončení v pevných a stabilních horninách. Nedodržení této zásady může zavinit poškození spodní části kolony, oddělení nějaké její části, což v řadě případů vede k likvidaci vrtu.

Pokud jde o provedení pažnicových kolon je obvyklé pažit je až k ústí vrtu. To ovšem znamená, že část vrtu je překryta třemi i čtyřmi kolonami a vede ke značné spotřebě oceli. Tato situace je řeší použitím tzv. linerů. Používání linerů je ekonomicky výhodné a v současnosti je to již běžná záležitost, zvláště u těžebních vrtů.

Po stránce průměrové se konstrukce vrtů na ropu, zemní plyn a geotermálních vrtů vyvinuly do současné typové konstrukce, používané také u nás v následující průměrové řadě: 18 5/8" – 13 3/8" – 9 5/8" – 6 5/8" ( 7") - 4 1/2" (5").

Volba průměrů se provádí zdola nahoru. Průměr těžební kolony je obvykle stanoven v zadávacích podmínkách provedení vrtu a tento ukazatel je základním pro projekci konstrukce vrtu.

Nejpoužívanějším průměrem těžebních kolon v naftovém a plynárenské průmyslu je průměr 7“, resp. 6 5/8“. Je však jisté, že v mnoha případech není tento průměr zcela technicky zdůvodněný a způsobuje nežádoucí zatížení konstrukce vrtu. Vhodnější se jeví spíše průměry 5 ½“ a 5 ¾“, které se již také doporučují pro ropné vrty do hloubek 1000 m při maximální těžbě až 20 t/24 hodin. Použití menších průměrů než 5 ½“ není zatím příliš obvyklé.

Naopak v řadě případů se používají pažnice o průměrech 7 5/8“a 8 5/8“ a to pro těžbu vysoce produktivních plynových vrtů za účelem snížení tlakových ztrát. Tyto průměry se volí pro těžební kolony také tehdy, jestliže se předpokládá pozdější prohloubení vrtu.

Při volbě průměru vrtu je nutné také uvažovat s důležitými aspekty provádění dalších technických operací ve vrtu. Jedním z nich je velikost mezikruží mezi stěnou vrtu a vnější stěnou pažnice a to s ohledem na bezpečné zapuštění celé kolony do konečné hloubky vrtu a zajištění kvalitního provedení cementace. Dále je nutné řešit umístění takových průměrů vrtných dlát a zátěžek ve vrtu, aby byl zajištěn optimální výkon na dlátě pro efektivní rozpojování hornin na čelbě vrtu s ohledem na daný geologický profil vrtu. Podle statistických údajů je pro úspěšnost cementace nejvhodnější velikost mezikruží mezi stěnou vrtu a vnější stěnou pažnice 65 – 95 mm. Uvedené rozměry jsou také vyhovující pro bezpečné zapouštění pažnic při jejich instalaci ve vrtu za použití kvalitních výplachových kapalin. Nekvalitní výplach znamená totéž jako nevhodná volba průměru vrtu.

1.4. Ústí vrtu

1.4.1 Účel ústí vrtu

Ke komplexu zařízení ústí vrtu patří v podstatě základní a redukční příruby, mezipříruby, preventry, preventrové tlakové rozvody a potrubí, spojovací dílce, těsnící kroužky, tlakové ovládací stanice a kontrolní ovládací pulty. Ve speciálních případech se používá rotační preventr. Při zvláštních pracovních postupech se na normální sestavu ústí vrtu instaluje speciální sestava vysokotlakých preventrů a mechanismus pro zapouštění a manipulaci nářadí ve vrtu pod tlakem. V některých případech se s ústím vrtu montuje i erupční (produkční) kříž.

Ústí vrtu musí splňovat následující základní podmínky:

- umožnit zavěšení příslušné pažnicové kolony,

- utěsnit mezikruží s předcházející pažnicovou kolonou,

- umožnit umístění preventrového zařízení.

Úplná preventrová sestava na příslušné přírubě pažnicové kolony má splňovat tyto úkoly:

- udržet nastoupené tlaky na ústí vrtu pod kontrolou,

- umožnit úplné uzavření vrtu v jakékoliv situaci,

- umožnit čerpání kapaliny do uzavřeného vrtu nebo regulovatelným způsobem (tryskami) z vrtu, tzn. pod příslušným protitlakem kapalin nebo plynu,

- umožnit uzavření mezikruží mezi kolonou pažnic s vrtnými trubkami nebo čerpacími trubkami,

- umožnit uzavření vrtu v případě, že ve vrtu není zapuštěno žádné nářadí,

- umožnit vrtání pod tlakem při rotačním preventru na ústí vrtu,

- umožnit zapuštění a těžení vrtných trubek ve vrtu pod tlakem při použití doplňkového speciálního zařízení,

- umožnit přívod a plnění vrtu zatěžkaným výplachem za účelem potlačení (umrtvení) tlakových a eruptivních projevů,

- umožnit uzavření i nekruhových trubních materiálů a těles při použití vertikálních univerzálních preventrů.

Při používání preventrového systému je nutné vycházet ze základního kriteria, že v celém cyklu hloubení vrtu musí být vždy maximální spolehlivost celé sestavy ústí vrtu a jeho příslušenství, aby bylo možné při nenormální situaci ve vrtu provést operativní zákrok pro udržení vrtu pod kontrolou. Současně je nutné používat takové pracovní postupy, které umožní dostat vrt opět do normálního technologického a bezpečnostního stavu.

1.4.2 Základní sestava ústí vrtu

Komplet ústí vrtu, tedy jeho funkční části a příslušenství závisí na podmínkách vrtání, hloubkách a tím i na rozdílně složitých konstrukcích vrtu. Těmito okolnostmi je také určován rozsah a uspořádání úplné preventrové sestavy, která se skládá z následujících částí:

- základní příruba,

- redukční příruba,

- mezipříruba,

- rozvodné systémy,

- preventr s trubkovými čelistmi,

- preventr s plnými čelistmi,

- preventr univerzální.

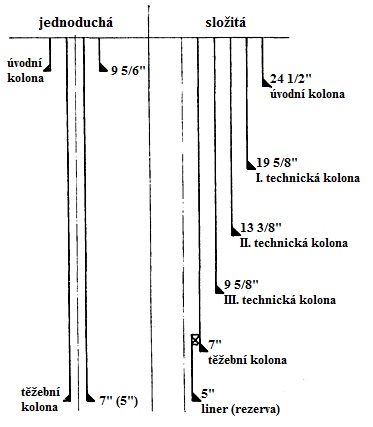

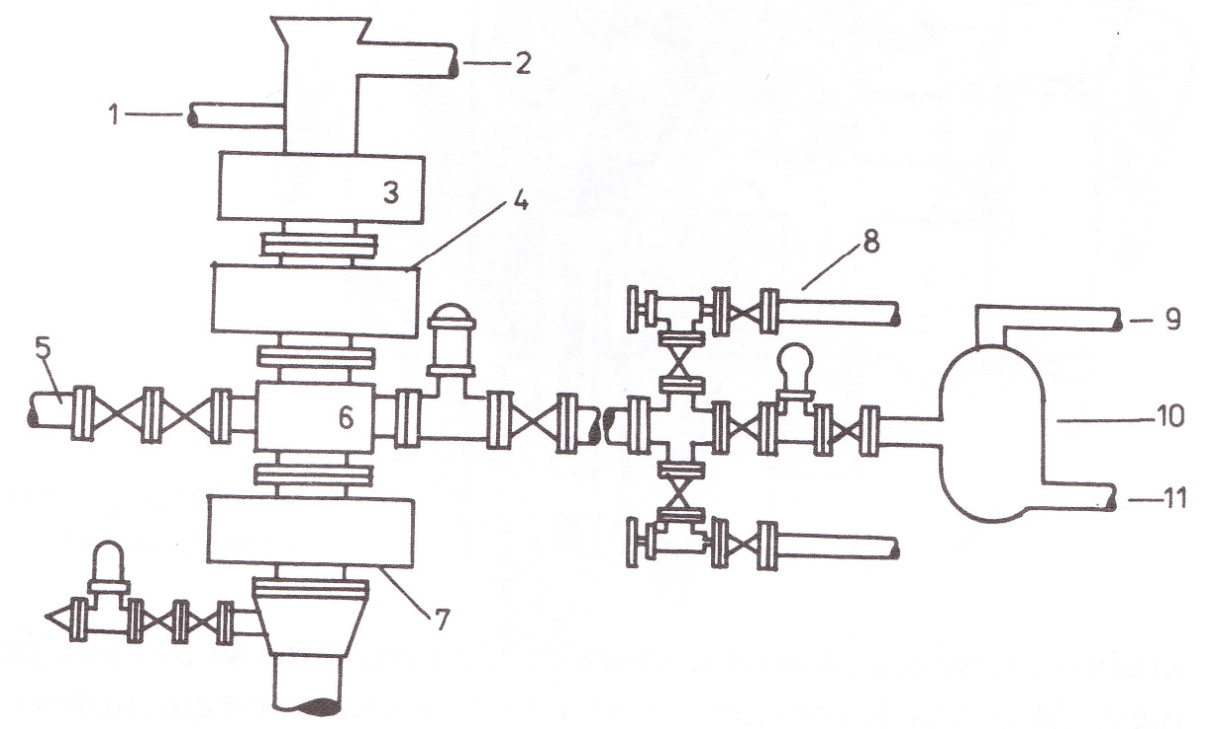

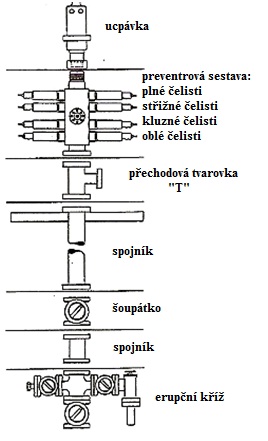

Schéma uspořádání ústí vrtu a funkčního příslušenství pro zapojení v celém cirkulačním systému vrtu znázorňuje obr. 4.

Obr. 4: Preventrový a cirkulační systém vrtu

Obr. 4: Preventrový a cirkulační systém vrtu

Preventrový systém: A – preventry, B – doplňovací vedení, C – doplňovací vedení pro mezikruží, D – odvod k tryskovému vedení, E – odvod k tryskovému vedení v mezikruží, F – tryskový rozvod, G – tryska, H – tryskový obvod, I – odplyňovací nádrž, J – odplyňovač, K – kaliště.

Cirkulační systém: 1 – výplachové čerpadlo, 2 – stoják, 3 – výplachová hadice, 4 – výplachová hlava, 5 – zpětný ventil, 6 – přechod, 7 – vrtná trubka, 8 – zátěžky, 9 – vrtné dláto, 10 – těsnící odtoková roura, 11 – odtokový žlab, 12 – vibrační síto, 13 – výplachová nádrž, 14 – doplňovací vedení.

U většiny konstrukcí vrtu jsou pažnicové kolony uchyceny klínovými závěsy, kde působí na kuželovitou část příruby radiální síly v závislosti na tíze kolony. V podstatě se používají na zavěšení a utěsnění pažnic v přírubách dvě konstrukce klínových závěsů:

- klíny, u nichž jsou těsnící pryžové části přitlačeny na těsnící plochu a pažnici pomocí šroubů;

- klíny, u nichž tíha kolony vyvolává předpětí pryžových těsnících elementů.

První skupina klínových závěsů se používá u pažnic velkých průměrů a při menších hloubkách vrtů, druhá skupina u všech ostatních pažnicových kolon, kdy při vysoké tíze kolon nutno hermetizovat i vysoké tlaky z vrtu. Pro řádnou těsnost musí být u druhé skupiny klínů dodržena určitá tíha pažnicové kolony, např. u pažnicové kolony průměru 7“ cca 250 kN.

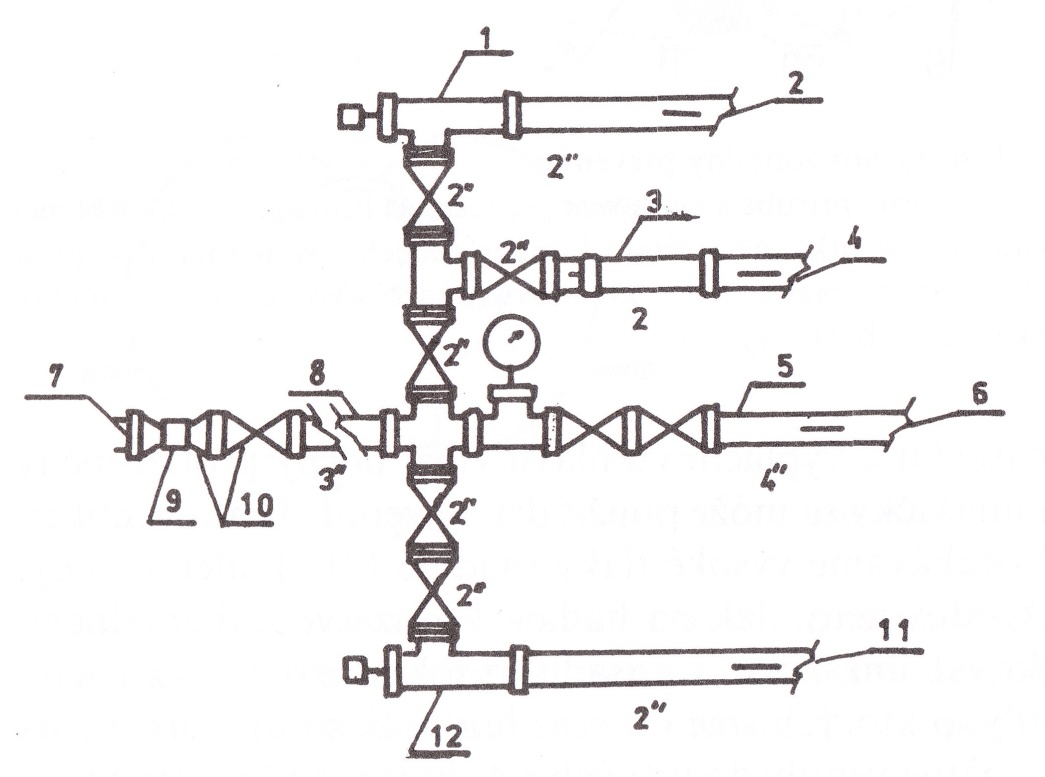

Vlastní schéma preventrové sestavy s tryskovým rozvodem je znázorněno na obr. 5.

Obr. 5: Schéma preventrové sestavy s tryskovým rozvodem

Obr. 5: Schéma preventrové sestavy s tryskovým rozvodem

1 – plnící potrubí, 2 – výtokové potrubí, 3 – univerzální preventr, 4 – horizontální preventr s plnými čelistmi, 5 – potrubí pro umrtvení vrtu, 6 – spojovací příruba, 7 – horizontální preventr s trubkovými čelistmi, 8 – tryskové potrubí, 9 – plyn, 10 – degazátor, 11 – vrtný výplach.

1.4.3 Uzavírací zařízení ve vrtné koloně

Při tlakových projevech vyvolaných těžením nebo zapouštěním nářadí je vrtná kolona otevřená. Tato situace vyžaduje instalaci bezpečnostního ventilu pro zabránění výronu trubkami. Při použití ventilu je největším problémem jeho nasazení, které při výtoku z trubek nelze již provést vlastními silami. Proto byla vyvinutá různá zařízení jako např. „inside preventr“, což je v podstatě zpětný ventil. Tento ventil se zasazuje v otevřené poloze a uzavírá až po našroubování do vrtných trubek.

Při vrtání se mezi unášečku a výplachovou hlavu vkládá horní protierupční ventil a na spodním konci unášečky se může použít i druhý ventil. Tento ventil by se měl použít tehdy, když se očekávají vysoké tlaky nad 35 MPa nebo tehdy, když je tento tlak vyšší než dovolený tlak ve výplachové hadici. Po uzavření spodního ventilu lze odšroubovat unášečku a nasadit vysokotlakou cirkulační hlavu.

Starším řešením byla trvalá instalace zpětného ventilu, který plnil bezpečnostní úlohu. Tyto ventily se však rychle opotřebují a vytvářejí doplňkové hydraulické odpory, ucpávají se a neumožňují měření tlaku na stojáku. To byly důvody proti jejich trvalému nasazení. Mohou se však použít krátkodobě např. při navrtání přechodové zóny anomálně vysokého vrstevního tlaku.

1.4.4 Rozvodný tlakový systém ústí vrtu

Rozvody všeho druhu slouží k odpouštění výplachu z vrtu do odkaliště nebo do výplachových nádrží a to buď přímo nebo přes nastavitelné, resp. regulovatelné odpouštěcí trysky za účelem snížení a ovládání tlaku ve vrtu jak během vrtání, tak i při tlakovém projevu plynu nebo při erupci. Dále slouží k přivádění výplachu do vrtu a vytvoření protitlaku na daný horizont při likvidaci tlakového projevu a vycirkulování cizího media z vrtu. Příslušný měřicí kus je určen k měření tlaku v mezikruží na ústí vrtu.

Preventrové a přírubové rozvody tvoří určitou soustavu uzávěrů, potrubí a regulačních trysek, sestavených do účelně uspořádaného celku a podle podmínek ve vrtu podle určitých tlakových řad a tomu odpovídajících průměrů.

Nejdůležitější částí rozvodného systému je jeho trysková část, což je určitá sestava z celého komplexu s příslušnými tryskami, jejichž skladbu a tlakové parametry určují dané nebo očekávané podmínky ve vrtu. Další částí je měřicí a pomocný výstup, kde je instalován tlakoměr na měření tlaku v mezikruží vrtu a ventily pro přívod výplachu do mezikruží vrtu. Každá preventrová sestava na ústí vrtu musí mít alespoň jedno napájecí (umrtvovací) potrubí, připojené trvale k výtlačnému potrubí čerpadel, s možností připojení přídavných vysokotlakých čerpadel. U rozvodného potrubí je nutné dbát na volbu průměru a jeho přímočaré uložení, aby se snížily tlakové ztráty a omezily účinky eroze. Pro minimální možnost eroze má toto potrubí stejný průměr (obvykle 2“ – 50,8 mm), aby se v přechodech zabránilo opotřebení. Tlakové rozvody musí být vybaveny uzavíracími ventily v bezprostřední blízkosti příruby, které mají záložní charakter a jsou dálkově ovládané.

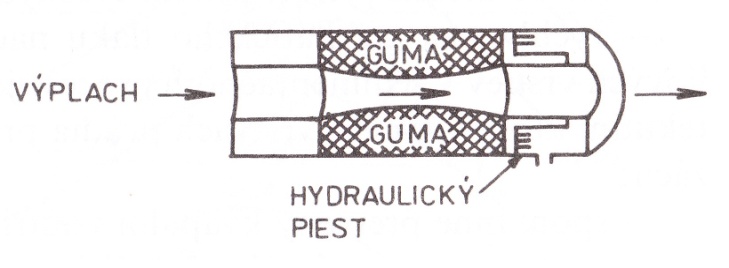

Tryskový rozvod je složený z určitého počtu trysek a ventilů a používá se na regulaci tlaku v sondě. Ucpání trysek a tvorba námrazy vyžadují vytvoření paralelních cest pro proudění media. Tryskový rozvod jako celek je uložený na lyžinách a pro odstranění silných vibrací je ukotvený. Umisťuje se na takovou vzdálenost od vrtné věže a preventrové sestavy, aby byl snadno dostupný. Tlakový rozvod se obvykle instaluje po nasazení preventrové sestavy na první pažnicovou kolonu a dimenzuje se na tlak, který je očekávaný v konečné hloubce. Aby se zajistila nepřetržitá činnost rozvodu při likvidaci výronu do tlaků 21 MPa, je potřebné zdvojení trysek a nad 35 MPa ztrojení trysek – z toho dvě by se měly ovládat ručně a jedna dálkově (obvykle pneumaticky) Typizovaný tryskový rozvod do pracovního tlaku 35 MPa podle API RP 53 je na obr. 6. Za tryskami se potrubí vede k odplyňovači, hořáku a výplachové nádrži. Střední potrubí rozvodu bez trysky se vede do odkaliště nebo do jiné nádrže. Na tryskovém rozvodu je instalovaný tlakoměr.

Obr. 6: Typizovaný tryskový rozvod do 35 MPa (podle API RP 53)

Obr. 6: Typizovaný tryskový rozvod do 35 MPa (podle API RP 53)

1 – dálkově regulovaná tryska, 2 – plynový separátor nebo nádrž, 3 – ručně přestavovatelné trysky, 4 – nádrž, 5 – odtokové potrubí, 6 – nádrž, 7 – připojení na preventrovou sestavu, 8 – odlehčovací potrubí, 9 – dálkově ovládaný ventil, 10 – pořadí podle volby, 11 – plynový separátor nebo nádrž, 12 – dálkově ovládaná tryska

Pomocí trysek je možná plynulá změna průtokového otvoru. Ručně nastavitelná tryska je obvykle jehlový ventil, který vzhledem ke své konstrukci má sklon k ucpávání. Regulovatelné gumové trysky se ucpávají méně, ale jsou zase citlivé na uhlovodíky a na abrazi. Schematické znázornění gumové trysky je na obr. 7. Z hlediska funkce jsou nejvhodnější trysky kruhového průřezu (např. firma Swaco) a pístové trysky s válcovým pláštěm (např. firma Cameron). Nevýhodou druhého typu je, že nezajišťuje úplné uzavření. Trysky Swaco jsou konstruované i pro verzi s H2S. Pro vysoké tlaky (do 69 MPa) je určená tryska Ultra Choke. Firma Swaco také nabízí automatický systém likvidace výronu (Automatic Choke Control).

Obr. 7: Schéma činnosti regulovatelné trysky s gumovými těsnícími elementy

Obr. 8: Sestava ústí vrtu na vrtné soupravě LOC 400

1.5. Technologie vrtání

Současné technologie vrtání vrtů na ropu a zemní plyn a geotermálních vrtů mají mnoho společného a proto je lze tyto technologie vrtání chápat jako jednu problematiku. Rozdělují je jen specifické odlišnosti, jako jsou např. účel a způsob vrtání, geologické podmínky a podobně.

1.5.1 Vrtání vertikálních vrtů

Při rotačním plnoprofilovém vrtání svislých vrtů se kolona vrtného nářadí skládá v podstatě z těchto hlavních částí: vrtného dláta, stabilizátorů, zátěžek a vrtných trubek.

Samotné vrtání, tj. rozpojování horniny se realizuje kombinací přítlaku na dláto (tíhou zátěžek), a jeho rotace (od rotačního stolu). Aplikovaný přítlak na dláto způsobuje v hornině lokální zvýšení napětí, které je vyšší než pevnost horniny v tlaku, a tím je hornina drcená, zatím co rotace dláta na horninu působí způsobem, který lze popsat jako plynulé a opakované odřezávání a usmykávání horniny. Kombinací těchto dvou činností vznikají různě velké kusy horniny, vrtné úlomky, které jsou proudem výplachu vynášené na povrch. Takto se účinkem zubů dláta obnaží nový (čerstvý) povrch horniny, na kterém může opakovaně probíhat popsaný proces rozpojování horniny.

Výsledný směr nově vznikajícího svislého vrtu bude ovlivňovaný kolonou vrtného nářadí (působení mechanických faktorů) a charakteristikou provrtávané horniny (vrstevnatost, tvrdost hornin, střídání tvrdosti a sklon horninových vrstev).

Uvedené působící faktory mohou mít ve vzájemné kombinaci značný vliv na vznik křivosti stvolu vrtu. Tendence horniny ke křivení vrtu může být klasifikovaná jako mírná, středně silná a výrazná. Středně silná a výrazná tendence horniny ke křivení vrtu jsou obvykle spojené se středně tvrdými, resp. s měkkými horninami, protože vykazují často značně velké odklony vrstev, puklinatost a značné rozdíly v pevnosti jednotlivých provrtávaných vrstev hornin. Klasifikace tendence hornin k nežádoucímu křivení vrtu, může být využita ke správné volbě sestavy vrtného nářadí, vhodné jak pro udržování, tak i pro změnu směru nebo velikosti křivosti vrtu.

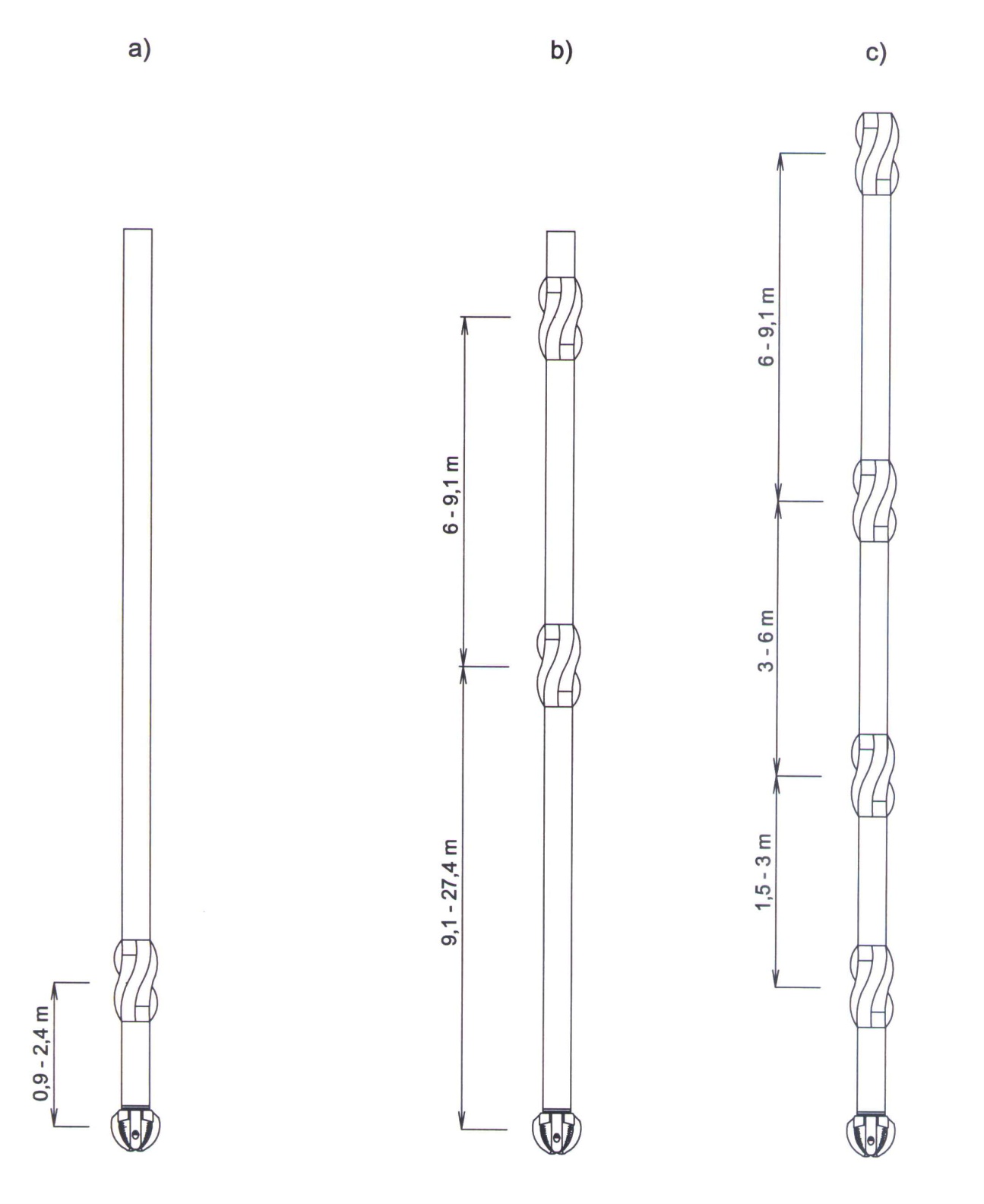

Obvykle jsou rozeznávány tři typy sestav spodní častí vrtné kolony: hladká sestava, kyvadlová sestava a těsná sestava, obr. 9.

Hladkou sestavu zátěžek charakterizuje zařazení maximálně jednoho stabilizátoru. Kolona nářadí se ze spodu – nahoru skládá z vrtného dláta, zátěžek a vrtných trubek. Takto koncipovaná sestava spodní části vrtné kolony je vhodná jen pro oblasti s mírnou tendencí ke křivení vrtu. Hladká sestava zátěžek je zřídka používaná k vrtání, výjimku tvoří intervaly počátečního náboru křivosti v usměrněných vrtech.

Obr. 9: Sestavy spodní časti kolony zátěžek: a) hladká sestava zátěžek, b) kyvadlová sestava zátěžek, c) těsná sestava zátěžek

Kyvadlové sestavy zátěžek jsou nejčastěji používané jako nástroj ke snížení křivosti, přesněji řečeno, snížení odklonu vrtu od svislice. Jako příklad lze uvést poslední úsek usměrněného vrtu v tvaru „S“, kdy křivost vrtu postupně klesá. Kyvadlové sestavy zátěžek jsou také používané k vrtání v měkkých, málo zpevněných horninách, v horních intervalech vrtů (hlavně pro řídící a úvodní pažnicové kolony).

Kyvadlová technika vychází z principu, že se gravitační sila přirozeným způsobem snaží dostat vrt zpět do vertikály. Gravitační síla se vztahuje k té délce zátěžek, která se nachází mezi dlátem a bodem dotyku. Je to délka, která je označovaná jako „aktivní délka“ zátěžek. Zvětšováním aktivní délky se zvětšuje vertikální složka síly a vrt se vrací k vertikále rychleji. Skutečná síla, působící na snížení odchylky vrtu od svislice, je tvořená složkou, která působí kolmo k ose vrtu. Druhá složka vertikální sily působí v ose vrtu a snaží se udržet vrt v dosavadním směru.

Kyvadlová sestava zátěžek je složená od spodu – nahoru z těchto částí vrtné kolony: z vrtného dláta, určité délky zátěžek, která vytváří kyvadlovou sílu, z jednoho nebo více stabilizátorů, zátěžek (silnostěnných vrtných trubek) a ze standardních vrtných trubek. Maximální kyvadlový efekt lze získat umístěním prvního stabilizátoru nad dlátem tak, aby aktivní délka zátěžek byla co největší a aby se při tom nedotýkala stěny vrtu.

Ve skutečnosti však, když je zvolená aktivní délka zátěžek tak velká, že na ní dojde k průhybu zátěžek a zátěžky se dotknou stěny vrtu, rázem se aktivní délka zátěžek zkrátí přibližně na polovinu a tím se úměrně zmenší i kyvadlový efekt. Wilsona zdůrazňuje, že při kyvadlové sestavě zátěžek je účelné nad prvním stabilizátorem umístit asi o dalších 9 m výše další stabilizátor, který sníží značné radiální zatížení prvního stabilizátoru. Na obr. 9 je znázorněná spodní část kolony zátěžek, která využívá kyvadlový efekt.

Hlavní nevýhodou kyvadlové sestavy zátěžek je ta skutečnost, že dláto, které není je stabilizované, může vytvářet nekruhový tvar vrtu, přičemž lehce ostře odbočí z osy vrtu, takže může vzniknout nebezpečí, že do takto zdeformovaných míst ve vrtu se budou obtížně zapouštět pažnice. Uspokojivou kvalitu vrtu lze získat při kyvadlové sestavě zátěžek tehdy, když je vnější průměr zátěžek zvolený tak, že minimální vnější průměr zátěžek je rovný rozdílu mezi dvojnásobkem vnějšího průměru objímek pažnic a průměrem dláta:

Pomocí rovnice (1) lze sestavit tabulku 1, ve které je uvedený přehled minimálních vnějších průměrů zátěžek, které lze spolehlivě používat v kyvadlových sestavách pro typické průměry vrtů.

|

Průměr vrtu (dláta) DDL [mm] | Velikost pažnic | Minimální průměr zátěžek do kyvadlové sestavy DZT(Min) [mm] | ||

| Jmenovitý průměr [“] in | Průměr objímky Dobj.paž. [mm] | |||

| 216 | 7 | 194,4 | 166,7 | |

| 311 | 95/8 | 269,9 | 228,6 | |

| 445 | 133/8 | 365,1 | 285,8 | |

| 686 | 185/8 | 508,0 | 393,7 | |

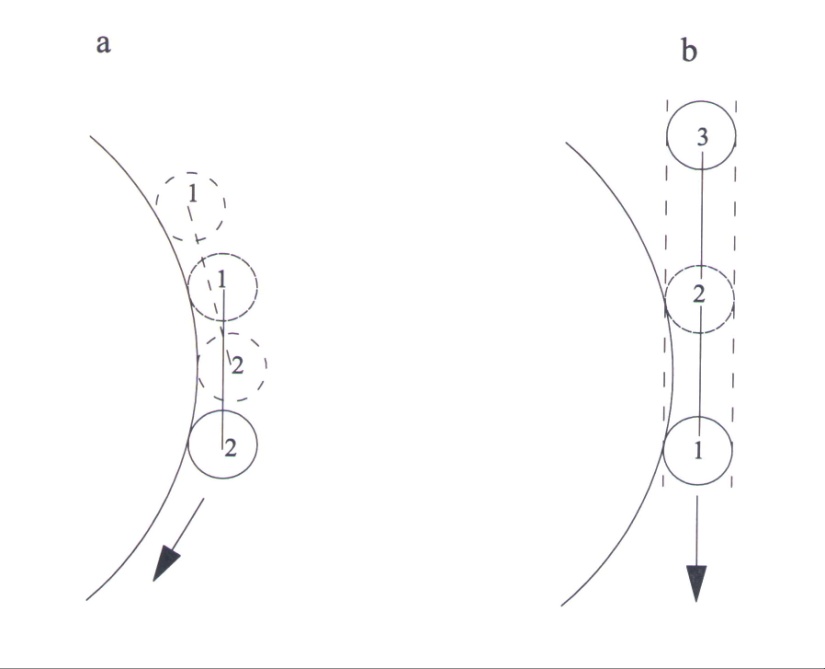

Těsná sestava zátěžek je založená na poznatku tříbodové stabilizace, kterou lze dosáhnout tím, že do kolony zátěžek nad dláto se zařadí tři nebo více stabilizátorů. Těsná sestava zátěžek vychází z poznatku, že dva body ležící na křivce ji při posunu kopírují, zatím co tři body leží už na tečně k ní (obr. 10).

Obr. 10: Schéma těsné sestavy zátěžek při: a) dvoubodové stabilizaci vrtné kolony,

b) tříbodové stabilizaci vrtné kolony

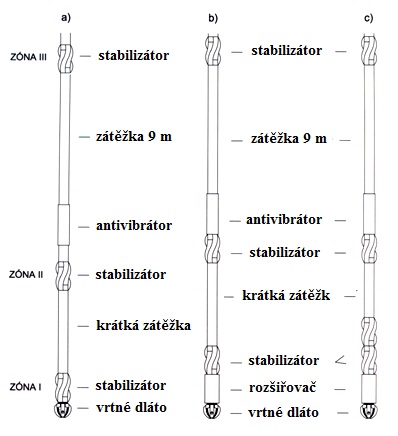

Volba určitého typu těsné sestavy zátěžek závisí na tom, jak je velká tendence hornin ke křivení vrtu v dané oblasti. V podstatě se rozeznávají tři různé typy těsné sestavy zátěžek:

- těsná sestava pro oblasti s mírnou tendencí ke křivení vrtu (obr. 11 a). Tříbodová stabilizace je dosáhnutá v zóně I. (bezprostředně nad dlátem), dále v zóně II. (která se nachází bezprostředně nad krátkou zátěžkou o velkém průměru) a konečně v zóně III. (kde stabilizace zátěžek končí). Když je potřebné zařadit do sestavy ještě amortizátor vibrací (antivibrátor), tak je vhodné ho zařadit do zóny II., protože v tomto místě je jeho umístění nejúčinnější;

- těsná sestava pro oblasti se středně silnou tendencí ke křivení vrtu (obr. 11 b). Od předchozí sestavy se liší tím, že nad dlátem je ještě další stabilizátor, který napomáhá zvětšovat stabilitu dláta. Stabilizátory v zóně II. a III. jsou stejné, jako u předchozí sestavy pro oblast mírné tendence ke křivení vrtu;

- těsná sestava pro oblast s výraznou tendencí ke křivení vrtu má ještě jeden stabilizátor, a to druhý stabilizátor nad dlátem (v zóně I.). Jinak je sestava totožná s předchozí těsnou sestavou zátěžek (obr. 11 c).

Při vrtání je volba stabilizátorů ovlivňovaná typem provrtávané horniny. Pro měkké horniny musí mít stabilizátor dostatečně velikou styčnou plochu se stěnou vrtu, v opačném případě ztrácí stabilizační účinek na dláto. V tvrdých horninách je potřebný stabilizátor s malou kontaktní plochou.

Rozšiřovače (přibíráky) jsou dodávané s válečky, které jsou armované tvrdokovem. Hlavní úlohou rozšiřovačů je vyrovnávat, vyhladit stěny vrtu, na kterých mohou být nerovnosti od práce zubů vrtného dláta a tím přibližují konečný průměr vrtu jmenovitému průměru dláta. Rozšiřovače jsou nejúčinnější tehdy, když jsou umístěné bezprostředně nad dlátem a nejefektivnější jsou při vrtání v tvrdých a velmi tvrdých horninách.

Obr. 11: a) Těsná sestava zátěžek pro oblast s mírnou tendencí křivení vrtu, b) těsná sestava zátěžek pro oblast se středně silnou tendencí křivení vrtu, c) těsná sestava zátěžek pro oblast s výraznou tendencí křivení vrtu

Obr. 11: a) Těsná sestava zátěžek pro oblast s mírnou tendencí křivení vrtu, b) těsná sestava zátěžek pro oblast se středně silnou tendencí křivení vrtu, c) těsná sestava zátěžek pro oblast s výraznou tendencí křivení vrtu

Měření odklonu vrtu od svislice (měření křivosti) bez zjištění směru odklonu lze realizovat mechanickým kyvadlovým přístrojem, který se do vrtu zapouští v ochranném pouzdru a obvykle se označuje jako „drift-indikátor“. Přístroj měří odchylku osy vrtu od svislice ve stupních a registruje ji na malém papírovém kotoučku ve formě dvou malých perforací (propíchnutí). Kruhový kotouček je rozdělený soustřednými kružnicemi tak, že jeden kroužek zodpovídá křivosti (odchylce od svislice) o 1°. Měření tímto mechanickým přístrojem se běžně opakuje v pravidelných intervalech odvrtané hloubky (např. každých 100 m) nebo vždy bezprostředně před vytahováním nářadí z vrtu při výměně dláta.

1.5.2 Vrtání usměrněných a horizontálních vrtů

Usměrněné vrtání lze definovat jako vrtání, při kterém je výsledkem zkřivení vrtu (odchylka od svislice vrtu) vyvolané v určité hloubce záměrně, a to v takovém směru a pod takovým úhlem, aby vrt prošel určitou vrstvou (resp. vrstvami) v určitém plánovaném bodu.

Usměrněné a horizontální vrtání je v současnosti ve světě nejrozšířenější moderní metodou hloubení vrtů na zemní plyn a ropu. Největším přispěním k její aplikaci je používání řiditelných ponorných motorů a systémů MWD (Measurement-While-Drilling) a LWD (Logging-While-Drilling). Kombinace těchto zařízení umožňuje sledovat komplex provrtávaných hornin, tvořit 3D profily bez změny spodní časti kolony a měřit při vrtání bez zapouštění měřícího a karotážního zařízení na laně nebo kabelu. Tento pokrok umožňuje vrtání usměrněných vrtů s velkým odklonem, horizontálních, re-entry a multilaterálních vrtů

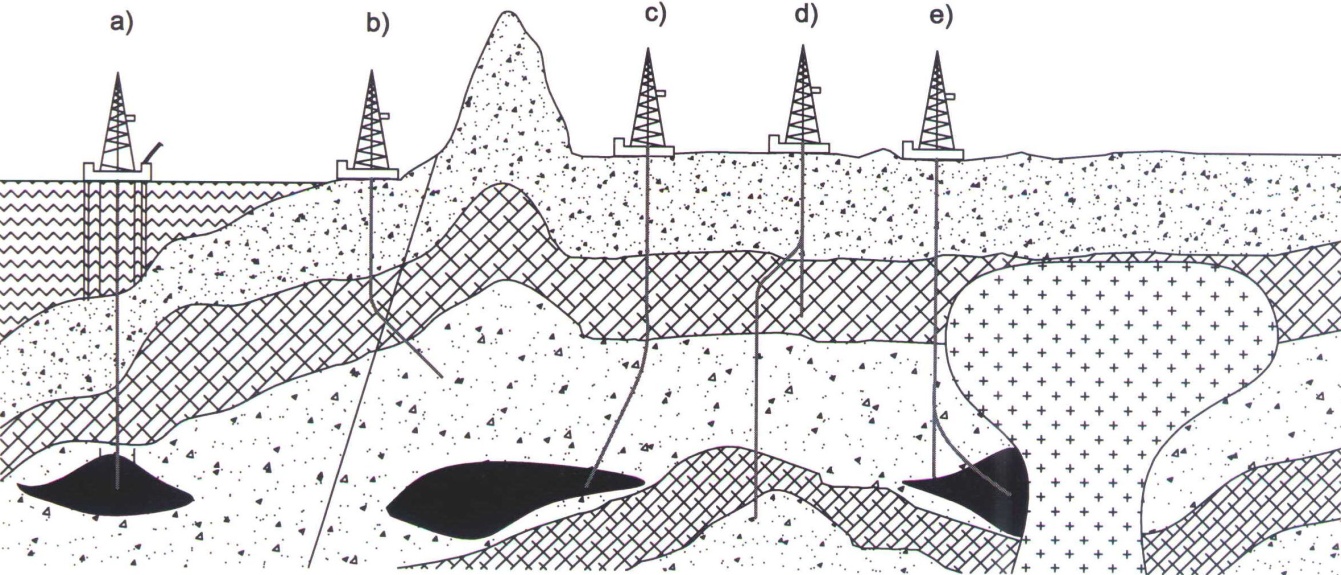

Obr. 12: Příklady aplikace usměrněných vrtů: a) vrtání offshore, b) převrtávání zlomových pásem, c) vrtání ložiska, které není dostupné vertikálním vrtem, d) havarijní vrty, e) otvírka produktívních obzorů

Ve vrtné praxi se vyskytuje mnoho důvodů a situací, při kterých je usměrněný vrt jediným praktickým řešením jak dosáhnout některé těžko dostupné produktivní obzory. Následující přehled poskytuje představu o těchto situacích (obr. 12).

1. Těžební otvírka ložisek v pobřežních vodách (tzv. offshore )

Offshore je prostor do takové vzdálenosti od pobřeží, kde hloubka moře nepřesáhne 200 m. Ložisko přírodních uhlovodíků v pobřežních vodách může být těžebně otevřené požadovaným počtem vrtů z jedné vrtně – těžební plošiny (když je moře poměrně hluboké) nebo z uměle nasypaného ostrůvku (když je moře relativně mělké (obr. 12 a). Vrty jsou v těchto případech vrtané z plošiny v různých směrech, pod různě velkým úhlem, aby byl produktivní horizont účelně pokrytý sítí těžebních sond.

2. Provrtávání zlomových pásem (zlomů)

Vrty, které procházejí rovinou zlomu pod ostrým úhlem, se vyznačují nestabilitou stěn vrtu. Nestabilita je důsledkem smykových napětí v hornině, které se projevují v rovině zlomu. Vrt, usměrněný k ploše zlomu pod tupým úhlem, resp. kolmo na plochu zlomu se těmto komplikacím vyhne (obr. 12 b).

3. Vrtání na objekty, které jsou vertikálním vrtem nedostupné

Když je ložisko pod topograficky nepřístupným místem (např. pod strmým srázem, pod obytnými místy – město, obec), je usměrněný vrt jedinou možností, jak tento obzor vytěžit (obr. 12 c).

4. Havarijní úhyby

V situacích, kdy z havarijních důvodů zůstane ve vrtu část kolony vrtného nářadí, např. z důvodu uváznutí, lze provést tzv. havarijní úhyb (obr. 12 d). Ta část nářadí, která z tohoto důsledku zůstává ve vrtu a nemůže být instrumentačními pracemi z vrtu vůbec vytažena, překáží dalšímu vrtnému postupu. Jediný způsob jak předejít likvidaci tohoto vrtu je změnit směr vrtu těsně nad hlavou havarovaného nářadí.

5. Otvírka produktivních obzorů

Otvírka produktivních obzorů, které přiléhají k solným dómům. Vrtná praxe ukázala, že ložisko existující pod solným dómem je bezpečné dostupné jen usměrněným vrtem, jehož realizací se lze vyhnout provrtávání mocných intervalů soli. Kolony pažnic, které jsou usazené v souvislých solných vrstvách, podléhají silným vlivům vnějších tlaků. Vnější tlak je způsobený tečením solných vrstev a často vede ke kolapsu pažnicových kolon. Usměrněným vrtem je možné se vyhnout tomuto nebezpečí (obr. 12 e).

6. Trsy vrtů

Průzkum a otvírka ložisek ropy a zemního plynu, otvírka podzemních zásobníků plynu (PZP) z jednoho místa – trsy vrtů (úspora místa, pozemků, minimální dopad na životní prostředí, úspora stěhování vrtné soupravy, úspora budování vrtného pracoviště, úspora na technologických zařízeních, úspora na případnou rekultivaci pozemku).

7. Zvyšování vytěžitelnosti ložisek uhlovodíků

Zvyšování těžby a vytěžitelnosti ropy a zemního plynu, zvyšování výkonu PZP pomocí horizontálních, nebo velmi ukloněných vrtů nebo pomocí vrtů s několika stvoly – multilaterální vrty.

8. Záchranné vrty

V případě, že eruptující vrt není možné zvládnout jinými způsoby, pomůže zpravidla usměrněný vrt. Usměrněný vrt se vyhloubí z místa vhodně zvoleného bodu v blízkosti eruptujícího vrtu. Osa usměrněného vrtu je vedená tak, aby buď přetnula eruptující vrt, nebo se dostala do jeho těsné blízkosti přímo v obzoru, z kterého k erupci došlo. Erupci lze umrtvit (zvládnout) začerpáváním vhodných roztoků nebo suspenzí do eruptujícího vrtu zdola.

9. Pionýrský nebo opěrný průzkum (wild cating)

Tento průzkum má v nové oblasti ověřit vrtáním přítomnost obzorů nasycených přírodními uhlovodíky. Statistiky ukazují, že tento průzkum přináší jeden pozitivní vrt k deseti negativním vrtům. Když je tedy tento průzkum často negativní, je ekonomičtější realizovat tento průzkum pomocí usměrněných vrtů. V takovém případě odpadají náklady spojené s montáží a demontáží soupravy. Pracovní postup se v těchto případech neliší od havarijních úhybů, které jsou popsané v bodě 4.

10. Re-entry vrty

Vrtně úhybové práce v existujících zapažených vrtech – pro dosažení nového geologického cíle, či účelu.

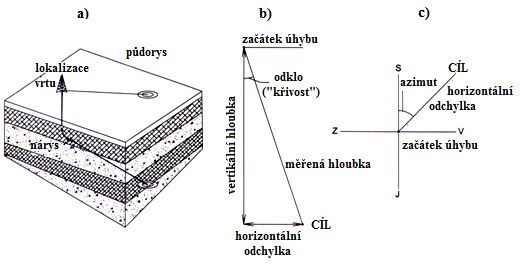

1.5.2.1 Geometrie usměrněných vrtů

Usměrněný vrt je obvykle projektovaný tak, aby dosáhl svého cíle (produktivní vrstvu) co nejkratší cestou. V důsledku měnících se fyzikálně – mechanických vlastností provrtávaných hornin sleduje trasa usměrněného vrtu jen zřídka jednu rovinu, ale zpravidla se její odklon od svislice a azimutu plynule neustále mění. Usměrněný vrt je nutné posuzovat v třírozměrném prostoru a to tak, aby poloha kteréhokoliv bodu osy vrtu mohla být zřetelně a přesně definovaná.

Na obr. 13 a) je znázorněný tzv. „blokdiagram“, tj. třírozměrné znázornění usměrněného vrtu jeho půdorysem a také jeho nárysem.

K přesné definici usměrněného vrtu je nutné si objasnit následující parametry:

1. Odklon vrtu od svislice (inklinace), (obr. 13 b) – je to úhel, který svírá tečna osy vrtu v jakémkoliv bodě svojí délky se svislicí (běžně se tomuto úhlu říká křivost vrtu).

2. Azimut (směr) vrtu je úhel, který svírá tečna osy vrtu v jakémkoliv místě její délky s rovinou, proloženou mezi ústím vrtu a severem v směru hodinových ručiček. Když se hovoří v některém bodě o azimutu 50o, rozumí se tím, že měřený bod leží v rovině, která vzhledem k severu svírá úhel 50o.

Obr. 13: Usměrněný vrt: a) třírozměrný náčrt, b) vertikální řez (nákres), c) horizontální řez (půdorys)

Ve skutečnosti existují dva severní směry: geografický a magnetický. Geografický směr se vztahuje k tzv. severnímu pólu, zatím co magnetický sever se vztahuje k tzv. magnetickému pólu, který se s geografickým pólem neshoduje. Ve vrtné praxi se pro běžné označení severu používá magnetický severní směr, který v každém místě souhlasí s polohou střelky magnetického kompasu.

Když je třeba vyjádřit polohu vrtu přesně ve smyslu geografického severu, opravují se údaje magnetického azimutu o tzv. magnetickou deklinaci, která je pro různá místa na zemi různě veliká.

3. Vertikální hloubka představuje myšlenou spojnici ústí vrtu s horizontální rovinou počvy a to po vertikále.

4. Horizontální odchylka je vzdálenost měřeného bodu od ústí vrtu a to v horizontální rovině. Horizontální odchylka a její výsledný azimut mohou byt dále použité při určování koordinát (souřadnic) měřeného bodu v pravoúhlé soustavě souřadnic, samotná velikost horizontální odchylky a její azimut představují koordináty měřeného bodu v polárních souřadnicích.

5. Měřená hloubka (nebo také hloubka po nářadí) představuje spojnici měřeného bodu s ústím vrtu. V praxi to není nikdy přímka (obr. 13 b), ale prostorová křivka.

6. Náhlé zkřivení („dog – leg“) je definované jako úhlová změna mezi dvěma měřenými body a to změna jak ve velikosti úhlu (inklinace) nebo ve velikosti úhlové změny směru (azimutu), resp. jak změny úhlu odklonu, tak i směru vrtu současně. Stupeň nebo také velikost náhlého zkřivení je zpravidla definovaná v stupních na určitou délku (obvykle na 10 m – v USA se používá vzdálenost 100 ft (stop) a tomuto vyjádření se říká „stupeň obtížnosti zkřivení vrtu („dog-leg severity“).

7. Začátek odchylky od svislice (začátek úhybu) je bod, ve kterém se osa vrtu začíná záměrně odchylovat od svislice.

1.5.2.2 Typy usměrněných vrtů

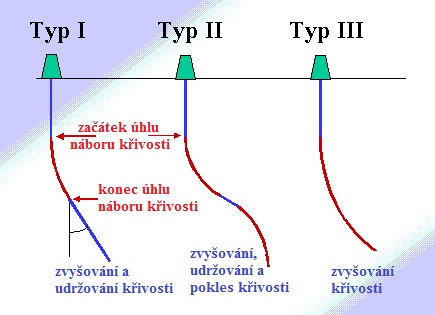

Všeobecně se ve vrtné praxi vyskytují tři základní typy profilů usměrněných vrtů, (obr. 14).

Obr. 14: Typy usměrněných vrtů (podle firmy Eastman Co.)

- Usměrněný vrt I. typu, představuje profil, v němž je vrt odchýlený od svislice v relativně malé hloubce a nábor křivosti je v zadaném azimutu udržovaný až do okamžiku, kdy vrt projde obzorem, na který byl vrtaný. Vrty typu I. jsou používané:

- pro vrtání do nepříliš velkých hloubek,

- pro vrtání na jeden produktivní obzor,

- obvykle tam, kde není potřebné pažit technickou kolonu nebo více technických kolon,

- tam, kde je požadovaná velmi velká horizontální odchylka, tzn. velká horizontální vzdálenost počvy vrtu od ústí vrtu.

- Usměrněný vrt II. typu, představuje profil, který tvarem připomíná písmeno „S“ – od toho je také odvozený jeho další název a to „S - typ“. Tento typ usměrněného vrtu je odchýlený od svislice už v nepříliš velké hloubce až do dosažení maximálního požadovaného úhlu. Potom je tento úhel udržovaný a na konci se vrtu poskytne možnost přirozeným způsobem ubrat něco z křivosti, případně je uměle (násilně) vrácený do svislého směru, ke svislici. Tyto profily usměrněných vrtů se zpravidla využívají při vrtání na více produktivních obzorů, případně i při vrtání záchranných vrtů, ve kterých se vyžaduje, aby končený úsek takého vrtu se co nejvíce přiblížil k vrtu havarovanému (eruptujícímu). Tyto typy usměrněných vrtů jsou nejpracnější z hlediska jejich vedení v požadované ose.

- Usměrněný vrt III. typu, je podobný typu I. až na to, že od svislice je tento vrt odchýlený až v značně velké hloubce (např., aby se osa vrtu vyhnula solnému dómu). Vrty typu III. se používají jak při realizaci havarijních úhybů, tak úhybů průzkumných (v opěrných nebo pionýrských vrtech).

Podle toho, v jakém úseku usměrněného vrtu se právě vrtá, jsou používané speciální sestavy spodní části kolony nářadí k tomu, aby byla křivost vrtu zvýšená, aby byla udržovaná na stejné hodnotě, resp. aby byla snížená.

- Sestava ke zvýšení odchylky od svislice je obyčejně složená od dláta k ústí vrtu takto: dláto, naddlátový stabilizátor, dvě nebo tři nemagnetické zátěžky, stabilizátor, zátěžka, stabilizátor, tři zátěžky, stabilizátor, případně další zátěžky, silnostěnné vrtné trubky, standardní vrtné trubky.

- Sestava k udržení nabrané odchylky od svislice je složená následovně: dláto, naddlátový stabilizátor, nemagnetická zátěžka, stabilizátor, zátěžka, stabilizátor, zátěžka, stabilizátor, tři zátěžky, stabilizátor, případně další zátěžky, silnostěnné vrtné trubky, standardní vrtné trubky.

- Sestava ke snížení odchylky od svislice vypadá takto: dláto, nemagnetická zátěžka, zátěžka, stabilizátor, zátěžka, stabilizátor, tři zátěžky, stabilizátor, případně další zátěžky, silnostěnné vrtné trubky a standardní vrtné trubky.

Sestava typu (2) představuje tzv. „těsnou“ sestavu, která udržuje nabranou křivost zvýšením počtu stabilizátorů. Sestava typu (3) představuje kyvadlovou sestavu, u které aktivní délka zátěžek mezi dlátem a prvním kolonovým stabilizátorem napomáhá k tomu, aby se osa vrtu postupně vracela zpět ke svislému směru.

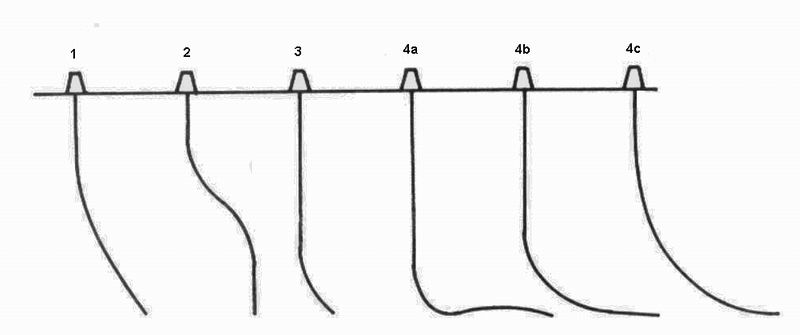

V případě vrtání horizontálních vrtů přistupuje k výše uvedeným třem základním typům usměrněných vrtů ještě čtvrtý typ a to horizontální usměrněný vrt.

Tento typ usměrněných vrtů má 3 úseky: úsek vertikální, úsek s náborem křivosti a úsek horizontální. Účelem horizontálních usměrněných vrtů je zvýšení filtrační plochy vrtu v cílové produktivní formaci a tím zvýšení produkce vrtu. Vrty tohoto typu se dále dělí podle poloměru zakřivení na vrty s:

- krátkým poloměrem zakřivení,

- středním poloměrem zakřivení,

- dlouhým poloměrem zakřivení.

Jednotlivé výše uvedené typy usměrněných vrtů jsou znázorněny na obr. 15.

Obr. 15: Typy usměrněných vrtů (vrty označené 1, 2, 3 odpovídají základním typům usměrněných vrtů I, II, III podle obr. 4.6 a vrty označené 4a, 4b, 4c znázorňují čtvrtý typ - horizontální usměrněný vrt s příslušným typem poloměru zakřivení (viz výše)

1.5.2.3 Terminologie usměrněných vrtů

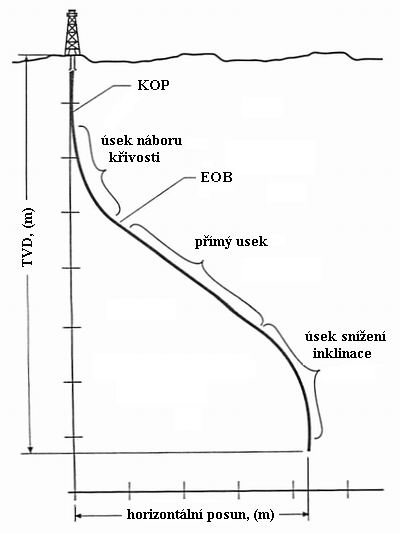

Počáteční bod úseku náboru křivosti vrtu (build section), ve kterém začíná nábor, je označován jako (kick off point - KOP). Úsek náboru křivosti je obvykle projektován a prováděn s konstantním tempem náboru křivosti - º/100 ft nebo º/30 m (buildup rate - BUR), dokud se nedosáhne požadovaného úhlu odklonu vrtu nebo cílového bodu tohoto úseku (end-of-build - EOB). Úhel odklonu (křivosti) vrtu neboli inklinace vyjadřuje úhel vrtu od vertikály. Azimutem se nazývá úhel v horizontální rovině mezi vrtem a severem, a to buď magnetickým, nebo geografickým. Skutečná vertikální hloubka (true vertical depth - TVD) vyjadřuje vertikální vzdálenost od počvy vrtu k ústí. Horizontální posun (departure) udává vzdálenost mezi počvou a ústím vrtu v horizontální rovině. Následnou částí vrtu je přímý úsek usměrněného vrtu (tangent section). Tento úsek udržuje azimut a inklinaci vrtu. Usměrněný vrt typu „S“ má ještě poslední část, která je charakteristická snížením inklinace (drop section), kde se hodnoty inklinace mohou blížit vertikále (obr. 16).

Obr. 16: Profil vrtu typu „S“

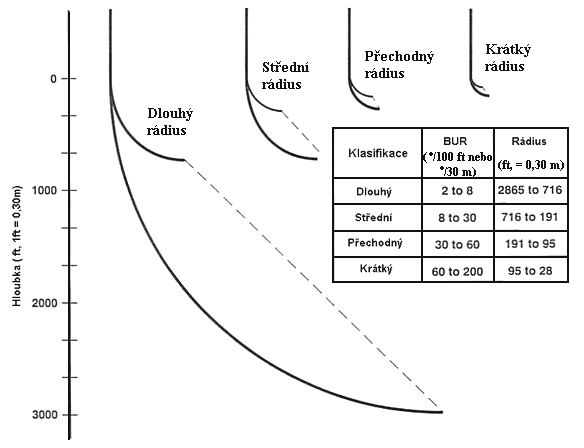

1.5.2.4 Klasifikace dle tempa náboru křivosti (BUR)

1) Dlouhý poloměr zakřivení, neboli konvenční – long radius – bývá hlouben rotačním způsobem se sestavami stabilizátorů a zátěžek, nebo s ponornými motory s průběžným měřením odklonu a směru. Proto při konstrukci lze použít klasické rozměry pažnicových kolon. Délka horizontální části vrtu může být značná, rekord se pohybuje okolo 3 050 m, ale typická délka se pohybuje mezi 900 m až 1200 m.

2) Střední poloměr zakřivení – medium radius – při hloubení usměrněných vrtů s tímto náborem křivosti se používají ponorné motory a MWD systémy pro regulaci směrů. Pro přechod z vertikální do horizontální polohy postačuje přibližně 100 m (300 ft). Délka horizontálního úseku se pohybuje okolo 600 m až 1000 m.

3) Krátký poloměr zakřivení – short radius – tyto vrty mohou přejít z vertikální do horizontální polohy na úseku o délce cca 15 m (50 ft), někdy i menší. Používají se krátké kloubové trubky a stabilizátory, ale většinou již jen technologie vrtání s vinutými stupačkami na cívce – systém „Coiled Tubing Drilling“ - CTD. Horizontální úsek je dlouhý v průměru 100 m.

Obr. 17: Klasifikace dle tempa náboru křivosti (BUR)

1.5.2.5 Zařízení na zajištění odklonu vrtu od svislice

Požadovaná velikost odklonu osy vrtu od vertikály se zpočátku dosahuje speciálními nástroji, kterým se říká odkloňovače. Odkloňovače jsou různého provedení a každý z nich je vhodný do určitého typu hornin. Na obr. 18 jsou znázorněné pracovní fáze kloubového odkloňovače.

Obr. 18: Pracovní fáze s kloubovým odkloňovačem

Křivý přechodník je zhotovený z běžného přechodu tak, že jeden z jeho připojovacích závitů je „ vyosený “. Horní závit křivého přechodníku je obvykle v ose vrtné kolony a spodní závit je odkloněný, čímž se stanoví osa ponorného motoru. Velikost odklonu spodního přípoje je 1 – 3° (vzhledem k ose horního přípoje křivého přechodníku). Křivý přechodník se nejčastěji používá s ponorným motorem. Stupeň vyosení křivého přechodníku má vliv na to, jak plynulý bude nárůst křivosti hloubeného vrtu. Uvnitř křivého přechodníku může být instalované zařízení pro orientaci paty měřicího přístroje.

Nářadí s ponorným motorem a křivým přechodníkem se zapouští ve svislém vrtu do hloubky, v níž má začít odklon vrtu od svislice v požadovaném směru (azimutu). Následuje zapuštění měřicího přístroje do vrtného nářadí až do křivého přechodníku. Měřicí přístroj obvykle fotograficky zaregistruje orientaci křivého přechodníku ve vrtu. Po vytažení měřicího přístroje se rozšifruje záznam přístroje a zjistí se současná orientace křivého přechodníku na počvě vrtu. Tato orientace se porovná s požadovaným azimutem budoucího vrtu a podle toho se s nářadím (i s křivým přechodníkem a ponorným motorem) pootočí do požadovaného směru. Spuštěním čerpadel se spustí ponorný motor a začíná hloubení odkloněného vrtu v požadovaném směru.

Úhybový klín je dlouhý obrácený ocelový klín, který je vytvarovaný tak, že se do něho vejde spodní část vrtné kolony. Úhybový klín je obvykle střižným kolíkem, připevněným ke spirálovému stabilizátoru, od něhož se uvolňuje jednoduše posazením klínu na počvu vrtu se současným vytvořením potřebné tíže na klín. Spirálový stabilizátor je umístěný těsně nad dlátem, takže nutí dláto k tomu, aby sledovalo zakřivení úhybového klínu. Spodní konec klínu je vytvarovaný do boku, jímž se klín zaboří do horniny na počvě vrtu a tak se zabrání pootáčení klínu ve vrtu, obr. 20.

Ve vrtné praxi se běžně používají tři typy úhybových klínů:

- standardní úhybový klín,

- úhybový klín s cirkulací,

- permanentní úhybový klín (použití při havarijních úhybech).

Odkloňovací tryskové dláto (obr. 19) je v podstatě obyčejné vrtné dláto určené do měkkých hornin, u něhož jsou použité 2 trysky o velmi malém průměru, a třetí tryska je úmyslně značně většího průměru. Tryska většího průměru (obvykle mezi 19 až 22 mm) usměrňuje většinu vytékajícího výplachu v směru požadovaného úhybu a tím je z počvy vrtu odplavovaná hornina jen v jednom směru. Po vypláchnutí určité délky nového vrtu (bez rotace nářadí) čerpadlem o maximálním výkonu je vyhloubený otvor proměřený, a když je zvolený azimut správný, dále se pokračuje běžným dlátem používaným při rotačním způsobu vrtání.

Obr. 19: Princip činnosti odkloňovacího tryskového dláta

Obr. 19: Princip činnosti odkloňovacího tryskového dláta

Obr. 20: Pracovní fáze s úhybovým klinem

Ponorné motory pracují při cirkulujícím výplachu a jsou vynikajícími nástroji k zavrtávání usměrněných vrtů. Ponorný motor pohání prakticky jen dláto, takže odpadá potřeba rotovat s celou vrtnou kolonou. Ponorný motor je proto zařazený těsně nad dláto pod křivý přechodník, který mu umožňuje potřebný odklon od svislice v požadovaném směru.

Hlavní výhody ponorných motorů:

- Vrtají plynule zakřivený přechod ze svislého do usměrněného vrtu.

- Všeobecně vytvářejí příznivější podmínky ve vrtu (nižší stupeň obtížnosti zkřivení – „menší dog – leg“).

- Umožňují delší záběr než metoda úhybových klinů.

- Dovolují použití přístrojů, které sledují vývoj vrtu už v průběhu vrtání tzv. MWD technikou

(tj. zařízením pro měření údajů v průběhu vrtání), včetně informací o poloze odkloňovacího nástroje.

V podstatě existují dva druhy ponorných motorů:

- hydrodynamické motory (turbíny),

- hydrostatické ponorné motory.

Hydrodynamické motory (turbíny) se vyznačují tím, že na společném hřídeli je velký počet turbínových rotorů, střídajících se s velkým počtem statorů. Počet jednotlivých stupňů (tzn. jeden stator a jeden rotor) se může pohybovat od přibližně 25 (zkrácené turbíny) až po 250 (sekční motory). Stator upevněný v plášti je nepohyblivý a jeho hlavní funkcí je vhodně usměrňovat proud výplachu, který protéká mezi jeho lopatkami a to na lopatky rotoru, který je upevněný na hřídeli, na jehož konci je našroubované vrtné dláto. Výplach je pod zvýšeným tlakem protlačený mezi lopatkami statorů a rotorů, což vede k rotaci hřídele turbíny a tím i dláta (obr. 21).

Při konstantním množství výplachu (litráži) s růstem zatížení, tedy růstem krouticího momentu, klesají otáčky a tlak zůstává přibližně konstantní. Zastavení turbíny nemůže být tedy indikováno změnou tlaku, ale zastavením postupu. Změna otáček se změnou krouticího momentu tedy ztěžuje nastavení požadovaného směru. V současné době se turbíny používají spíše výjimečně, například v kombinaci s diamantovými vrtnými nástroji, které vyžadují vysoké otáčky a nízký krouticí moment při vrtání.

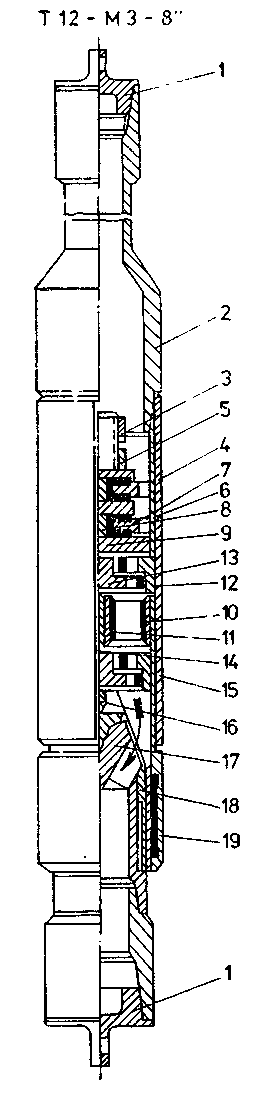

Obr. 21: Schéma turbínového ponorného motoru

1 – horní a spodní zátka vrtné turbíny,

2 – přechod k tělesu turbíny,

3 – matka hřídele,

4 – vzpěrný kroužek,

5 – kontramatka hřídele,

6 – ocelová podložka,

7 – disk paty,

8 – vložka paty,

9 – distanční kroužek,

10 – střední radiální ložisko,

11 – vsuvka středního ložiska,

12 – stator,

13 – rotor,

14 – klínová drážka na hřídeli,

15 – obal (plášť) turbíny,

16 – vzpěrný klín,

17 – hřídel turbíny,

18 – vložka spodního radiálního ložiska,

19 – spodní stahovací objímka (= radiální ložisko)

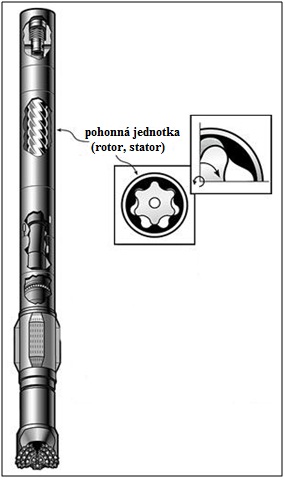

Hydrostatické ponorné motory představují v podstatě motory, které vycházejí z principu šroubových čerpadel, aplikovaných obráceným způsobem, tzn. proudem kapaliny pod zvýšeným tlakem generují rotační pohyb. Mezi tento typ ponorných motorů patří např. Dyna-Drill, Navi-Drill a další – obr. 22.

Hlavní výhodou hydrostatických ponorných motorů je, že mohou pracovat jak s kapalným výplachem, tak i s aerizovaným výplachem. Mimo to mají hydrostatické ponorné motory přednost před turbínovými motory v tom, že když se zastaví na počvě vrtu, projeví se to zřetelným nárůstem tlaku, zatím co zastavení turbíny se projeví jen zastavením vrtného postupu.

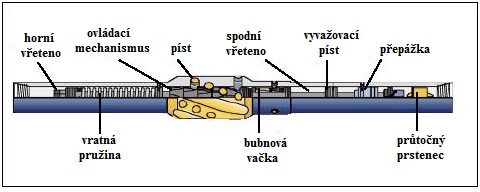

Obr. 22:Ponorný motor (upraveno podle firmy Sperry-Sun)

Obr. 22:Ponorný motor (upraveno podle firmy Sperry-Sun)

Ponorný motor nebo turbína využívají ke svému pohonu energii proudícího výplachu ve vrtu. Ponorný motor je hydrostatický pohon, tzn. vřetenové čerpadlo, které pracuje v motorovém režimu, kde místo poháněného vřetena v čerpadle je vřeteno otáčené proudem výplachové kapaliny. Pracovní část je tvořena spirálovitým kanálem kruhovitého průřezu - stator, v němž se otáčí ocelový rotor, který má vlnovitý tvar. Vřeteno má zaoblený profil závitů, a to s jednochodovým až devítichodovým stoupáním (obr. 23). Jeho horní konec je volný a spodní je připevněn ke spojovací hřídeli, která je pak následně spojena s hnací hřídelí, na kterou je připojen vrtný nástroj. Otáčky ponorného motoru jsou přímo úměrné dodávanému množství výplachu a krouticí moment je úměrný tlakovému spádu. Nespornou výhodou je také nezávislost na měrné hmotnosti výplachu.

a) motor s jednochodovým vřetenem a dvouchodovým statorem

b) motor s tříchodovým vřetenem a čtyřchodovým statorem

c) motor s pětichodovým vřetenem a šestichodovým statorem

d) motor s devítichodovým vřetenem a desetichodovým statorem

Vrtné turbíny a ponorné motory dosahují široký rozsah pracovních výkonů, přičemž pomocí vrtného výplachu se proudění mění na mechanickou práci v blízkosti čelby vrtu, z čehož vyplývají tyto výhody:

- možnost vrtání usměrněných a horizontálních vrtů,

- nižší opotřebování vrtných trubek,

- snížení počtu havárií následkem lomu vrtných trubek,

- vyšší přesnost vrtání,

- zvyšování rychlosti vrtání,

- nižší energetická náročnost.

Hydrostatické ponorné motory lze rozdělit následovně:

- motory s vysokou rychlostí a nízkým krouticím momentem (HSLT),

- motory se střední rychlostí a středním krouticím momentem (MSMT),

- motory s nízkou rychlostí a vysokým krouticím momentem.

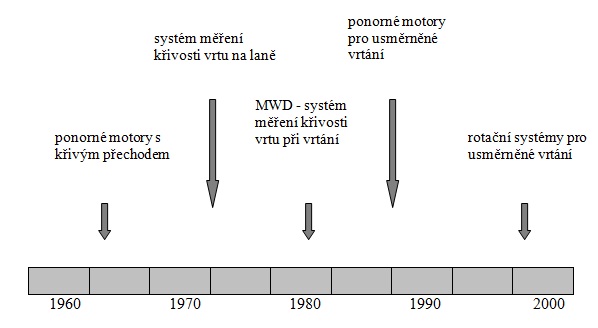

Na obr. 24 je znázorněný chronologický vývoj technologie usměrněného vrtání.

Obr. 24: Vývoj technologie vrtání usměrněných vrtů

Obr. 24: Vývoj technologie vrtání usměrněných vrtů

1.5.2.6 Technologické postupy používané při usměrněném vrtání

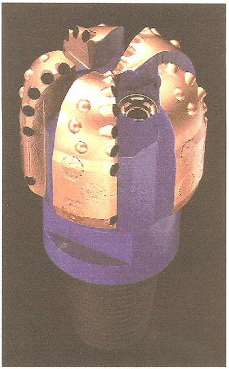

Podle spodní části vrtné kolony lze používané technologie hloubení usměrněných vrtů rozdělit na tři základní typy:

- standardní rotační plnoprofilový způsob vrtání,

- vrtání pomocí ponorných motorů,

- kombinace obou způsobů.

Standardní rotační způsob vrtání

Rotační sestavy jsou dosud občas preferovány před použitím ponorných motorů, obvykle pro udržování azimutu a inklinace v přímém úseku vrtu. Tato metoda je používaná např., když jsou k dispozici informace o geologických poměrech či ekonomické faktory neumožňují použití ponorných motorů.

Sestavení vrtné kolony závisí na podmínkách při usměrňování vrtu, vztahovaných hlavně na nábor křivosti, jeho udržení a někdy i na jeho poklesu. Používá se mnoho typů sestav spodní části kolony, které jsou závislé na mnoha faktorech (např. geologických, technických atd.).

Vrtání pomocí ponorných motorů

Usměrněné vrtání s ponornými motory je v současnosti nejpoužívanější technologií pro vrtání usměrněných vrtů. Je založené na použití takové sestavy spodní části kolony, která na dláto působí odkloňující silou působící v požadovaném směru. K tomuto se používá křivý přechodník, který je umístěný nad motorem.

V současné době se používají nastavitelné přechodníky, na kterých se nastavuje úhel zakřivení před zapuštěním do vrtu, podle požadované intenzity křivení vrtu. Byly vyvinuty křivé přechodníky, které se do požadované polohy nastavují až na počvě vrtu impulsem vyslaným z povrchu.

Při kombinaci obou výše uvedených technologií hloubení usměrněných vrtů se vyskytují dva případy:

- použití ponorného motoru (PM) v úseku náboru křivosti, poté dojde k výměně sestavy a pokračování rotační sestavou (udržování náboru křivosti);

- použití PM i při rotačním režimu. Například část vrtu se vrtá orientovaně, kdy vrtná kolona nerotuje a část vrtu rotačně, kdy vrtná kolona včetně PM ve vrtu rotuje. Pro úsek náboru křivosti jsou příznačné časté změny orientovaného a rotačního způsobu. Tímto ale ve vrtu vznikají tzv. mikrozakřivení, čímž se zvyšuje tření vrtného nářadí ve vrtu.

Proto byla vyvinuta zařízení, které toto mikrozakřivení odstraňují. Základním principem je průběžná změna zakřivení řízená z povrchu při rotačním vrtání (ponorné motory se nepoužívají). Firma Baker Hughes vyvinula zařízení AutoTrak RCLS a firma Sperry-Sun zařízení Geo-Pilot a AGS.

Systém AutoTrak

Systém AutoTrak RCLS (Rotary Closed Loop Drilling System) s automatizovanou jednotkou orientace nářadí pro řízení odklonu a směru vrtu (Automated Steering Unit) pracuje za nepřerušené rotace vrtné kolony. Umístění senzorů pro orientaci je co nejblíže vrtnému nástroji, což umožňuje přesné vedení vrtu zejména blízko okrajových zón kolektorských vrstev. Řídící zařízení se skládá z nerotačního těla se třemi výkyvnými rameny (obr. 25), které jsou ovládány elektronicky nebo tlakovými impulsy výplachu. To znamená, že lze naprogramovat trajektorii do počítače, který je v sestavě nebo se vyšle signál z povrchu. Jakákoliv odchylka je korigována přes uzavřený regulační obvod. V sestavě je také umístěn systém MWD a LWD pro získání maxima informací z vrtu a pro možnost korekcí trajektorie vrtu.

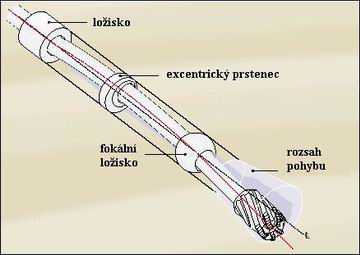

Systém Geo–Pilot

Toto zařízení také dovoluje řízení usměrněného vrtání za nepřerušené rotace vrtné kolony. Využívá k tomu hřídele umístěné v nerotačním těle (obr. 26). Hřídel je upevněna na ložiscích. Mezi ložisky je vyměnitelný excentrický prstenec, který vytváří potřebný stupeň prohnutí hřídele. Toto vychýlení má za následek odchýlení výstupního hřídele a nástroje v opačném směru. Řízení je možné ve dvou režimech: ruční režim – nástroj je zaměřován a řízen operátorem (directional driller) a automatizovaný režim – po naprogramování trajektorie do počítače se Geo-Pilot řídí „sám“ (pozn. jde o obdobu Automated Steering Unit v případě systému Autotrak).

Obr. 25: AutoTrak (upraveno dle fy. BHI)

Obr. 26: Geo-Pilot (upraveno podle fy. Sperry-Sun)

Zařízení AGS

AGS (Adjustable Gauge Stabilizer Tool) – kalibrovatelný stabilizátor, který umožňuje změnu svého průměru v průběhu vrtání a tím dovoluje změnu náboru křivosti. Změna průměru stabilizátoru je dosažena prostřednictvím pístů v těle stabilizátoru (obr. 27). Hlavním konstrukčním prvkem je vratná pružina, která je ovládaná pomocí tlaku a vypnutím nebo zapnutím cirkulace. Tímto se snižuje potřeba tažení nářadí a změna sestavy stabilizátorů v rotační koloně, čímž se dosáhne úspor času. Výrobce doporučuje tento stabilizátor do vrtů s velmi vzdáleným cílem (ERW) a horizontálních vrtů.

Obr. 27: Zařízení AGS (upraveno podle firmy Sperry-Sun)

Výhodou těchto zařízení je již zmíněné odstranění mikrozakřivení vrtu (snížení tření). Proto se hodí pro velmi náročné trajektorie. Na druhou stranu, je nevýhodou vysoká cena zařízení.

1.5.2.7 Nepřetržité měření ve vrtu v průběhu vrtání - MWD systémy

Systém MWD (Measurement While Drilling – měření v průběhu vrtání), vznikl na základě zvýšených požadavků na množství a přesnost použitých měření v reálném čase. Hlavním požadavkem na systém je nepřetržitá komunikace mezi počvou vrtu a povrchem. Od něj se také odvíjí zdokonalování měřicích zařízení a způsobů přenosu údajů na povrch.

Mezi nejčastěji požadované údaje patří:

- orientace odkloňujících zařízení při usměrněném vrtání, odklon a azimut,

- vrtné parametry (otáčky dláta, krouticí moment a stav dláta, přítlak na dláto),

- stav vrtu (hydrostatický tlak sloupce výplachu, tlak hornin, teplota na počvě),

- vlastnosti hornin (porosita, filtrace, salinita, petrografie).

Podle způsobu přenosu dat na povrch se systémy MWD dělí na:

- elektrický přenos údajů – kabelovým spojením (ekonomicky i technicky výhodnější). Jejich předností je jednoduchá konstrukce a relativně nízká cena. Používá se především u řídicích přístrojů s centrálním zapouštěním kabelu nebo s bočním vyvedením kabelu do mezikruží (Steering Tools). Vrtná kolona však musí být v klidu, což znamená, že je lze použít pouze při vrtání s ponornými motory. Firma Grant Prideco vyvinula speciální tzv. inteligentní vrtné trubky, obchodní název IntelliPipe. Jedná se o zabudované vodiče do těla trubky pro elektrický přenos dat;

- akustická telemetrie – údaje jsou vedeny kolonou a výplachem a požívají se v kombinaci s impulsní telemetrií. Nevýhodou je značné utlumení akustického signálu (více než 150 dB/1 000 m při frekvenci 5 kHz) ve vrtné koloně ponořené do výplachu. Je to způsobeno okolním hlukem při vrtání, přehlušujícím malou intenzitu vyvolaných akustických signálů. Akustická telemetrie je vhodná pro UBD (Underbalanced Drilling - podrovnovážné vrtání) při použití dusíku (N2) a pro vrtání se vzduchovým proplachem;

- elektromagnetická telemetrie – údaje jsou vedeny kolonou a horninou. Zde jsou podobné nedostatky jako u akustické telemetrie, neboť i hornina tlumí signály a mohou se proto přenášet pouze signály o frekvenci do 200 Hz, které se těžko filtrují, a na jejich vznik je potřebný silný energetický zdroj. Z těchto důvodů se musí signály každých 1000 m zesilovat pomocí zesilovačů, což je pro přenos údajů z vrtu málo vhodné;

- telemetrie tlakových impulsů – je metodou přenášení informací přes proudící sloupec výplachu. Tlak sloupce výplachu je periodicky modulovaný mechanickými prostředky, na povrchu jsou pak tlakové impulsy vyhodnoceny. Impulsy vznikají umístěním nastavitelné překážky do dráhy proudu výplachu (pozitivní impulsy), nebo je použito ventilu, regulujícího průtok části výplachu z vrtné kolony do mezikruží, čímž způsobuje okamžitý pokles tlaku v koloně (negativní impulsy). Nevýhodou je nízká kapacita přenosu signálu.

Existuje řada výrobců, jejichž MWD systémy jsou v současné době využívány. Odlišují se od sebe konstrukčním řešením, počtem a charakterem měřených údajů, omezením použitelnosti vzhledem k vnějšímu průměru, příp. způsobem přenosu naměřených hodnot z vrtu k povrchové jednotce.

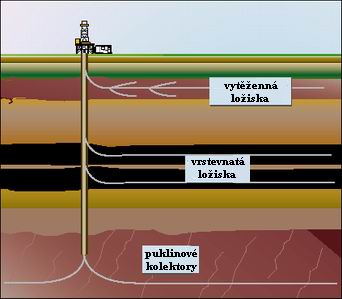

1.5.2.8 Re-entry vrty a multilaterální vrty

Re-entry vrt je v podstatě o nový vrt (vrty), který je vyvrtán z existujícího zapaženého vrtu (tzv. mateřský vrt), což je méně nákladné než nový vrt. Ve světě se tato technologie využívá ke zvýšení intenzity těžby a vytěžitelnosti ložisek, velmi často se používá k dotěžování starých ložisek (viz obr. 28). Správná aplikace re-entry a multilaterálních vrtů vyžaduje týmovou práci vysoce specializovaných odborníků v oblastech technologie hlubinného vrtání, vystrojení vrtů a ložiskových inženýrů ve spolupráci s pracovníky servisních firem. Při aplikaci na těžených ložiskách je výhodou, že je známo mnoho informací o tomto ložisku (vrtná jádra, karotážní měření, vývoj těžby atd.). Tato technologie hloubení redukuje počet vrtů potřebných na vytěžení ložiska.

Obr. 28: Možnosti použití re-entry a multilaterálních vrtů

Multilaterální vrty jsou zvláštním typem re-entry vrtů. Jedná se o vyvrtání vrtů z tzv. mateřského vrtu, kdy všechny stvoly jsou využívány (často včetně stvolu mateřského vrtu). Vrty mohou být následně vystrojeny nebo nechány jako otevřené vrty (openhole). Výhodou multilaterálních vrtů je zvýšení drenáže ložiska. Nevýhodou multilaterálních vrtů je jejich velmi složité vystrojení a obtížné následné řízení těžby. Například při zavodnění čí zaplynění jednoho z vrtů je obtížné zjistit, v které větvi k tomu došlo a tím následně řídit těžbu. Provádění laterálních vrtů je velmi nákladnou a složitou operací a jsou prováděny většinou na moři z vrtných plošin.

Plánování re-entry a multilaterálních vrtů

1) Výběr vhodného poloměru zakřivení trajektorie vrtu

S konvenčním vrtáním je možný dlouhý poloměr zakřivení, větší jak 152 m (500 ft) nebo střední poloměr 61–153 m (200–500 ft). V poslední době je trend provádět re-entry vrty s krátkým poloměrem zakřivení 12-30 m (40–100 ft). Výhodou tohoto způsobu vrtání například je, že se lze vyhnout použití lineru při překonáváni problémových zón. Někdy je možno provést úhyb přímo v ložisku, což má mnoho výhod (eliminace neslučitelnosti technologie vrtání v nadložních horninách a v ložisku). Vrtání re-entry vrtů s krátkým poloměrem vyžaduje speciální techniku - kloubové vrtné kolony (vrtný nástroj, kloubový ponorný motor, pružná nemagnetická zátěžka, MWD a vysoko pevnostní vrtné trubky). Vrtná kolona ve vertikální části vrtu obyčejně obsahuje standardní vrtné trubky.

2) Volba vrtné soupravy

Jedná se o volbu mezi konvenční soupravou a soupravou CT – „Coil Tubing“. Technologie CTD (technologie vrtání s vinutými stupačkami na cívce) je nejvýhodnější z důvodu možnosti použití UBD – „Under Balanced Drilling“ (vrtání s tlakem nižším než je tlak vrstevní – podrovnovážné vrtání) a krátkého poloměru zakřiveni při otevření nového obzoru.

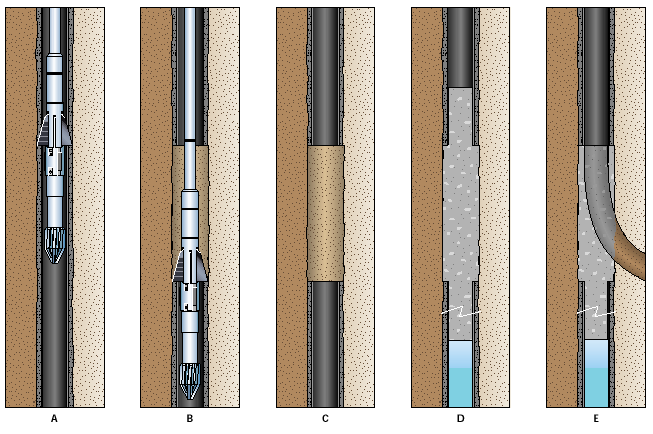

3) Způsob otevření stávající pažnice

- Odfrézování určitého úseku vrtu (pažnice + cement) a vyvrtání se z cementového mostku (1. způsob). Podrobný popis a postup operace je uveden na obr. 29. Pokud se bude směrovat pomocí magnetického inklinometru je nutné odfrézovat cca 18 m (60 ft) úsek vrtu. Při použití gyroskopického inklinometru může být tento úsek kratší. Nevýhodou je, že je nutné zajistit kvalitní cementový můstek a dále nemožnost vyvrtání se z cementového mostku u tvrdých hornin. Tento způsob má výhodu oproti druhému pouze jedné frézovací operace.

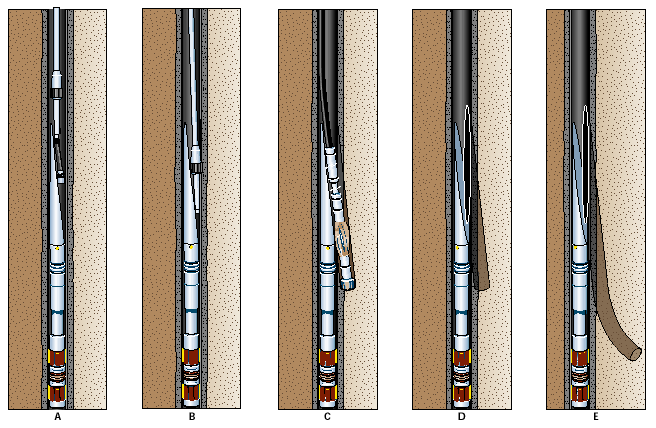

Obr. 29: Otevření úseku vrtu (1. způsob):

Obr. 29: Otevření úseku vrtu (1. způsob):

Postup: A, B: zapuštění speciální sestavy vrtné kolony do vrtu a odfrézování pažnice a cementu. Délka sekce je závislá na rozměrech pažnice, průměru vrtného nástroje a použité sestavě vrtné kolony pro vyvrtání re-entry vrtu. C: odfrézovaná část vrtu, D: zacementování sekce, E: konečný stav po vyvrtání re-entry vrtu (spodní část vrtu je izolována),

- Vyfrézování okna v pažnici pomocí úhybového klínu a frézovacích nástrojů (2. způsob). Podrobný popis a postup vyfrézování okna je uveden na obr. 30. Před usazením klínu musí předcházet karotážní měření. Pro orientaci sestavy lze použít jen gyroskopický inklinometr. Tento způsob se téměř výhradně používá u multilaterálních vrtů.

4) Příprava na vrtání re-entry vrtů

Před započetím operace je nutné provést některé potřebné činnosti jako například vytažení starého vystrojení, izolace staré perforace cementem, karotážní měření pro určení stavu pažnic a pro stanovení hranic ložiska atd.

5) Vystrojení a požadavky na izolaci v re-entry a multilaterálních vrtech

Požadavky na izolaci v těchto vrtech jsou velmi důležitým faktorem při plánování. Do vrtů s dlouhým a středním poloměrem zakřivení je možno použít cementované linery, do vrtů s krátkým poloměrem se používají zpravidla stupačky s nafukovacími pakry. U multilaterálních vrtů je izolace velmi složitá a vedla k vývoji různých úrovní vystrojení těchto vrtů.

Postup otevření okna v pažnici:

A: zapuštění a usazení klínu v požadované hloubce,

B: vyfrézování několika centimetrového otvoru do pažnice frézovacím hrotem,

C: vyfrézování okna pomocí frézy a frézovacího stabilizátoru,

D: stav po vyfrézování okna,

E: vrtání re-entry vrtu,

F: vytažení klínu,

G: re-etry vrt s možností přístupu do spodních částí vrtu

1.6 Jádrování v hlubinných vrtech na ropu, zemní plyn a v geotermálních vrtech

Jádrování je vrtně-technická operace, která umožňuje získat ucelené vzorky horniny z provrtávané horninové formace ve vrtu, tj. vrtné jádro. Jádro tvoří nejkvalitnější část hmotné dokumentace vrtu. Podle technických prostředků použitých při jádrování, a podle zvolené technologie jádrování je možné získat jádro mechanicky nepoškozené nebo i ve fyzikálně neovlivněném stavu. Jednotlivé techniky a technologie umožňují odběr jádra v různých typech hornin.

Pro jádrování lze použít různé zařízení, avšak základními metodami odběru jádra jsou:

- odběr bočních jader,

- jádrování na plnou čelbu vrtu.

Boční jádra se odebírají na karotážním kabelu z otevřeného intervalu vrtu pomocí sily střelných prací. Tyto práce se považují za karotážní práce ve vrtu. Aplikují se spíše výjimečně než pravidelně a poskytují doplňkové informace o druhu horniny a stavu stěny vrtu. V současnosti je možné získat boční jádra i pomocí speciálního jádrováku na boční jádrování.

Jádrování na plnou čelbu vrtu (čelbová jádra) je nejběžnějším způsobem jádrování. Účelem je získání vrtného jádra. Technika jádrování se volí podle toho, jaké informace o ložisku nebo o hornině je potřebné získat. V širším smyslu poskytují laboratorní měření na vzorcích jádra informace, které není možné nebo účelné získat z jiných zdrojů nebo poskytují informace, které jsou mnohem přesnější a kvalitnější než informace získané z úlomků nebo z karotážních měření. Obvykle se při geologickém hodnocení využívají všechny zdroje, výsledky se porovnávají, korelují, atd.

Informace, které jsou získány analýzou vrtného jádra, lze rozdělit do 3 základních skupin:

- geologické informace,

- kompletační informace,

- inženýrské informace.

Geologické informace slouží na doplnění informací v geologických mapách, jsou základem pro podrobné geologické zhodnocení provrtaných formací, např. litologie, sedimentární struktura, textura, porosita, barva, propustnost, stáří, úložné poměry, zlomy, diageneze, stopové prvky, geochemické informace, paleomagnetizmus, fluorescence apod.

Kompletační informace slouží ke správnému rozhodování při kompletaci vrtu, případně jeho pozdějších opravách, počínaje perforací. Umožňují správný výběr techniky perforace, tj. síly náložek, pomáhají při rozhodování o intenzifikačních prácích (tj. kyselinování, štěpení apod.), o výběru vhodné kompletační kapaliny (slučitelnost s horninou ložiska a jeho izolačními vrstvami), o výběru správné techniky zábrany pískování (sand control - granulometrická analýza), poskytují informace o velikosti porosity a jejím rozšíření, o obsahu jílu a jeho morfologii a rozšíření a o mineralizaci ložiska, atd.