Technika a technologie hlubinného vrtání

Vrtné nástroje

Pod pojmem vrtný nástroj budeme rozumět všechny druhy nástrojů používaných v procesu rozpojování hornin mechanickými způsoby při hloubení vrtu. Jsou základním prvkem, od kterého lze následně odvodit jak kvalitu geologicko-průzkumných prací, resp. úspěšnost provedení vrtu i pro jiné účely, tak zejména ekonomickou efektivnost těchto prací obecně.

Správná volba typu vrtného nástroje pro dané geologické podmínky je však zásadním předpokladem pro volbu všech ostatních technických prostředků, nutných pro realizaci požadovaného cíle. Tato skutečnost je dána jejich bezprostředním kontaktem s provrtávanými horninami.

1 Klasifikace vrtných nástrojů

V současné době je rozeznávána řada vrtných nástrojů, pro jejichž klasifikaci je možno zvolit různá kritéria. Tak např.:

1. Podle způsobu vrtání:

- nástroje pro rotační vrtání,

- nástroje pro nárazové vrtání,

- nástroje pro kombinovaný způsob práce.

2. Podle geometrie rozpojované čelby vrtu:

- nástroje pro plnoprofilové vrtání – dláta,

- nástroje pro jádrové vrtání – korunky.

3. Podle účelu použití:

- nástroje hloubicí,

- nástroje přibírací,

- nástroje propracovávací,

- nástroje speciální.

4. Podle způsobu práce pracovních orgánů:

- nástroje řezné (rýpací),

- nástroje mikrořezné (diamantové),

- nástroje sekací – nárazové,

- nástroje drticí – valivé,

- nástroje odvalovací – šrotové,

- nástroje kombinované.

Z hlediska technologického přístupu je zvoleno za základní kritérium tvar – geometrie rozpojované čelby vrtu. Na základě tohoto kriteria jsou tedy vrtné nástroje rozděleny na:

- vrtné nástroje pro plnoprofilové vrtání - dláta,

- vrtné nástroje pro jádrové vrtání - korunky.

2 Vrtné nástroje pro plnoprofilové vrtání

Na plnoprofilové vrtání se používají vrtné nástroje rozpojující celý profil čelby vrtu a jsou nazývány dláta. Obecným kriteriem pro další rozdělení těchto vrtných nástrojů je jejich použití pro různé typy hornin. Nejrozšířenější jsou dláta používaná pro vrtání s přímým proplachem vrtu. Podle jejich provedení jsou dláta rozdělena na:

- dláta listová,

- dláta valivá,

- dláta kompaktní,

- dláta diamantová,

- dláta pro speciální účely, používaná pro různé operace při vrtání či likvidaci havárií, jako např. rozšiřovače, hrotová, excentrická, pilotová dláta, vrtné frézy apod.

2.1 Listová dláta

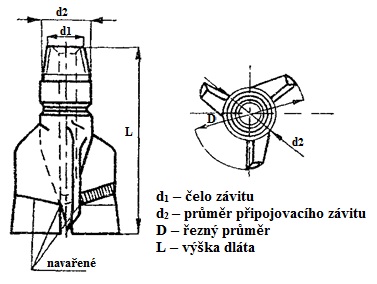

Listová dláta se vyrábějí bez standardizace, podle technologických podmínek použití. Jsou známé dvoj, tří i čtyřlistová dláta. Zpevňování břitů se vykonává navařením karbidu wolframu na jejich ostří, resp. zpevňování tvrdokovovými speciálními elektrodami (navařování elektrickým obloukem) nebo úpravou břitů nanášením tvrdokovových elementů (obr. 1).

Obr. 1. Třílistové dláto s připojovacím závitem – čep API/FH

Obr. 1. Třílistové dláto s připojovacím závitem – čep API/FH

Listová dláta se nejčastěji používají v měkkých horninách, používání ve středně tvrdých a tvrdých horninách není uspokojivé, nedociluje se s nimi požadovaný vrtný postup. V těchto horninách dosahují lepší výsledky valivá dláta.

2.2 Valivá dláta

Technická účinnost a ekonomická efektivnost procesu vrtání hlubinných vrtů je závislá ve značné míře na správném výběru vrtného nástroje pro dané technicko-geologické podmínky vrtu. Nejrozšířenějším a tedy rozhodujícím nástrojem v hlubinném vrtání je valivý vrtací nástroj – valivé dláto.

Valivé dláto vynalezl a patentoval 31. května 1910 Howard Hughes (USA) a nazval ho „roller drill". Později se nazývalo „roller bit" a konečně se název ustálil na „rock bit". Tento název byl také původně používán i u nás. Dláto tvořily dva ozubené ocelové kužely, upevněné na tělese dláta pomocí třecích ložisek. Otáčením tělesa dláta se odvalují ozubené kužely po čelbě vrtu a pod příslušným zatížením (přítlakem) odštěpují, vyštěpují a drtí pevnou horninovou hmotu. Od této činnosti dláta na čelbě vrtu vznikl název – valivé dláto.

Tento objev a jeho praktické uplatnění znamenal značný technický pokrok v aplikaci rotačního vrtání při hloubení vrtů pro těžbu ropy v USA a následně se rozšířil do celého světa. Stal se základním vrtacím nástrojem v hlubinném vrtání, což je platné i v současnosti. Od té doby prošlo valivé vrtací dláto značným vývojem.

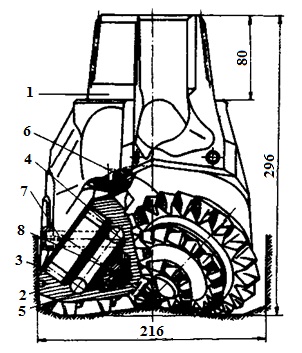

Konstrukce valivých dlát

Při konstrukci valivých dlát je základním a řídícím faktorem velikost prostoru, v němž pracovní orgány dláta pracují a který je limitován průměrem vrtu. Pro účinnou práci dláta je rozhodující vyváženost proporcí jednotlivých částí dláta, které se v daném přiděleném prostoru nacházejí. Nejrozšířenějším typem valivého dláta je dláto valivé tříkuželové. Konstrukce tohoto dláta mu dává největší výkonnost a životnost, neboť uspořádání jeho jednotlivých součástí umožňuje maximální využití dostupného prostoru. Kromě toho tříkuželové dláto nejefektivněji zajišťuje dokonalou kruhovou kalibraci vrtu, neboť poskytuje řádný prostor pro práci periferních orgánů nástroje.

Obr. 2: Konstrukce valivého dláta

Obr. 2: Konstrukce valivého dláta

Konstrukční prvky tříkuželového valivého dláta uvádí obr. 2 (1 – těleso dláta, 2 – kužel, 3 – válečkové ložisko, 4 – kuličkové ložisko, 5 – kluzké ložisko, 6 – tryska pro výtok výplachu, 7 – uzávěr kuličkového ložiska, 8 – opěrný kluzký uzávěr). Kužely jsou upevněny na ložiskové čepy, které jsou nedílnou součástí nosičů tělesa dláta. Tato integrální konstrukce poskytuje nástroji dokonalou pevnost při zatížení, kladené na dláto v průběhu vrtání. Zatížení dláta je dále přebíráno válečkovým ložiskem (3), umístěným v blízkosti základny kužele a kluzkým ložiskem (5), umístěným ve vrcholu kužele. Kuličkové ložisko (4) udržuje kužel na ložiskovém čepu, přebírá rovněž část zatížení a tvoří zámek ložiskové části valivého dláta. Opěrný uzávěr ložiska dláta ve vrcholu kužele (8) je tvořen kluzným axiálním přítlačným ložiskem, které poskytuje další nosnou kapacitu při zatížení. Tyto čtyři ložiskové prvky jsou typické pro většinu typů tříkuželových dlát v průměrech od 120 mm (4 3/4) do 311 mm (12 1/4). Větší průměry dlát mají dvě nebo více válečkových ložisek pro zvýšení nosné kapacity při zatížení dláta. U dlát menších než 120 mm používá většina dlát, vzhledem k omezenému prostoru, kuličková ložiska v kombinaci s vnějším a vnitřním ložiskem kluzným.

Věnce zubů na jednotlivých kuželech se číslují směrem od středu k vnějšímu okraji. Vlastní pracovní orgány valivých dlát vytvářejí ozubení kuželů. Vzhledem ke geometrickému tvaru zubů a jejich materiálu, se rozeznávají:

- klínové ocelové zuby frézované – valivá dláta zubová,

- původně sférické, v současnosti tvarované vsazované tvrdokovové roubíky – valivá dláta roubíková.

Výška zubu je na různých věncích zubů na kuželu různá a zvyšuje se od vrcholu kužele k jeho základně. Nejvyšší jsou zuby kalibračních věnců. Výška zubů je konstrukční parametr závislý na pevnosti horniny. Čím je hornina měkčí, tím jsou zuby dláta vyšší. Pro konstrukci dlát pro různé typy hornin platí: M > MS > S > ST > T, kde označení dlát znamená:

M – valivá dláta pro měkké horniny,

MS – valivá dláta pro středně měkké horniny,

S – valivá dláta pro střední horniny,

MT – valivá dláta pro středně tvrdé horniny,

T – valivá dláta pro tvrdé horniny.

Tato konstrukce vyplývá ze snahy o co největší odvrtávanou třísku horniny při snadném pronikání břitu zubu do měkkých a neabrazívních hornin při nízkém přítlaku a v lepším čištění dlouhých zubů od plastických hornin.

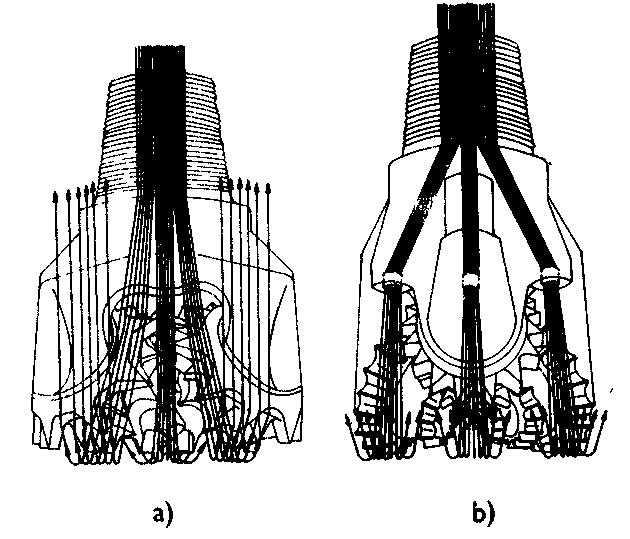

Proplachový systém valivých dlát zajišťuje výstup vrtného výplachu z vrtné kolony na čelbu vrtu. Jeho důležité postavení spočívá v tom, že ovlivňuje efektivnost a kvalitu čištění čelby vrtu od vrtné drtě. Právě u valivých dlát, kde vysoká úroveň používané mechanické energie na rozpojení horniny realizuje při jejím objemovém rozpojování vrtnou drť relativně velkých rozměrů, je na proplachový systém valivých dlát kladen významný úkol. Jedná se o zajištění a regulaci hydraulického výkonu na čelbě vrtu tak, aby veškerá tato drť byla zdvižena z čelby a odnesena na povrch.

Rozlišují se v podstatě dva typy proplachových systémů valivých dlát a sice (obr. 3):

Obr. 3: Proplachové systémy valivých dlát

Obr. 3: Proplachové systémy valivých dlát

a) centrální (také konvenční) proplachový systém,

b) tryskový (také hydromonitorový) proplachový systém.

Valivá dláta s centrálním proplachem (obr. 3 a) mají jeden až tři otvory vyvrtané přímo v tělese dláta. Těmito otvory je přiváděn výplach mezi kužely k čelbě vrtu. Proud výplachu, procházející poměrně velkými otvory z velké části oplachuje kužely dláta, čistí je a chladí, tříští se o ně a přímo na čelbu vrtu dochází jen menší část proudu. Po dosáhnutí čelby vrtu, postupuje proud výplachové kapaliny směrem ke stěnám vrtu, sbírá vrtné úlomky a u stěny vrtu vstupuje do vzestupné části cirkulačního okruhu vrtu.

Valivá dláta s tryskovým proplachem (obr. 3 b) jsou vyráběna tak, že již při tvarování výkovků jednotlivých třetin dláta je dodržován hydrodynamicky dokonalejší tvar kanálků uvnitř dláta a místo obyčejných vyvrtaných otvorů jsou v těle dláta vytvarovány výstupky, v nichž jsou upevněny tvrdokovové trysky, usměrňující proud výplachu koncentrovaným svislým paprskem o vysoké kinetické energii přímo k čelbě vrtu. Zde výplach protéká mezi zuby dláta a odnáší sebou do mezikruží úlomky horniny. Trysky v těle dláta jsou utěsněny "O" kroužkem a upevněny závitovou přídržnou maticí. Volbou průměru trysek pro příslušné průtočné množství výplachu lze regulovat velikost hydraulických odporů v tryskách dláta a tím i velikost hydraulického výkonu v dlátě.

Trysková valivá dláta

Valivá dláta jsou v současnosti převážně v tryskovém provedení. Proto je nutné pojednat podobněji o hydraulice tryskového vrtání.

První pokusy s vrtáním měkkých hornin vrtnými nástroji opatřenými tryskami pro výtok výplachu byly prováděny v létech 1946 – 1947. Tento způsob vrtání se nazýval „tryskové vrtání“. Původně byl tento poplachový systém využíván u listových dlát a později se uplatnil u všech typů valivých dlát a to nejen pro horniny měkké, ale i středně pevné a pevné. Již první výsledky ukázaly podstatné zvýšení rychlosti vrtání i odvrtů na dláto.

Princip tryskového vrtání spočívá ve využití hydromonitorového efektu přímého proudu kapaliny na provrtávanou horninu. Hlavním cílem je zkvalitnění plnění prvotního požadavku na proplach vrtu, tj. dokonalé čištění čelby vrtu.

Plnění tohoto požadavku zabezpečuje hydraulická energie proudu proplachované kapaliny na čelbě. Proto je cílem vrtné technologie zajistit co nejvyšší využití této hydraulické energie na čelbě vrtu u vrtného dláta. Velikost působící hydraulické energie je dána hydraulickým výkonem použitého výplachového čerpadla (Nh = Q · p), které dodává do cirkulačního okruhu vrtné soupravy požadované průtočné množství výplachu (Q) při daném cirkulačním tlaku (p). Hydraulický výkon je pro dané čerpadlo konstantou a je stanoven jeho konstrukcí. Regulací obou hydraulických proměnných (Q, p) lze dosáhnout požadovaného vysokého využití hydraulického výkonu čerpadla přímo na vrtném nástroji. Při proudění kapaliny tryskami valivého dláta mění se totiž zvýšený hydraulický výkon v kinetickou energii, což se projevuje zvýšením rychlosti vrtání. Pro praktické zajištění tohoto cíle je nutné provést důkladný hydraulický propočet proplachového systému valivého dláta, jinak nemusí přinést očekávané zlepšení.

Volba valivých dlát pro různé typy hornin

Prakticky všichni výrobci valivých dlát na celém světě produkují valivá dláta ve čtyřech základních stupních vzhledem k pevnosti provrtávaných hornin (tabulka č. 1)

| druh horniny | označení valivých dlát |

| I. měkké | S (soft) |

| II. středně měkké | MS (medium soft) |

| III. středně pevné | MH (medium hard) |

| IV. pevné | H (hard) |

Podrobnější klasifikaci valivých dlát a jejich konstrukční provedení specifikují jednotliví výrobci dlát přesným kódovým označením.

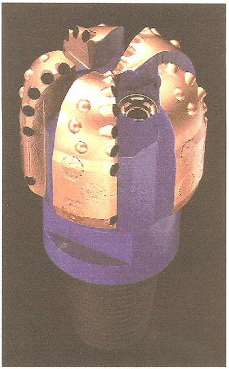

2.3 Kompaktní dláta

Kompaktní dláta (PDC bits – Polycrystalline Diamond Bits) jsou dláta řezného typu nové generace, stále více používaná, které využívají pro své pracovní orgány syntetické kompozitní materiály.

Konstrukci kompaktního dláta tvoří:

- materiál tělesa dláta – čelní plocha z legované oceli nebo slinutého karbidu,

- profil tělesa dláta převažují dvoukuželové profily s menším nebo větším vrcholovým úhlem,

- ochrana dláta proti ztrátě průměru – zalisování řezných válečků na boky dláta bez vysazení,

- tvar zubů – nejběžnější kruhový,

- koncentrace zubů na ploše dláta – závisí na velikosti měrného přítlaku na jeden zub dláta.

Zvyšováním počtu zubů se zhoršují podmínky pro očisťování čelby vrtu.

- rozmístění zubů a jejich vysazení – pokrytí celé čelby vrtu řeznými dráhami jednotlivých zubů. Vysazení je limitováno odolnosti zubů proti vylomení,

- orientace čelní plochy „blanku“ – ovlivňuje řezný účinek zubů a usměrnění očisťovacího efektu čelby vrtu,

- hydraulika dláta – rozmístění trysek dláta vzhledem k hydraulickému očisťování čelby vrtu – trysky co nejblíže čelbě vrtu.

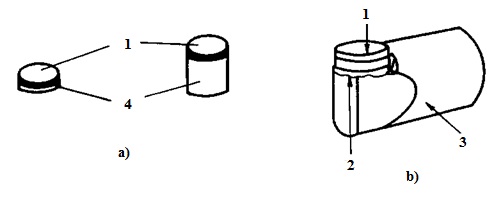

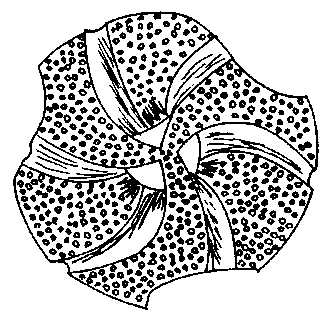

Řezné elementy tvoří dvousložkové supertvrdé materiály kruhového tvaru: spodní část ze slinutého karbidu, na kterou se nanáší pod vysokým tlakem a teplotou horní část tvořená polykrystalickou vrstvičkou syntetických diamantů (např. Compax) nebo jiných supertvrdých materiálů (obr. 4) různé tloušťky (např. plášť tloušťky 0,64 mm, vyrábí firma General Electric Co. pod komerčním názvem Stratapax). Tento kompaktní řezný element se nazývá „blank“ (podle původního anglického označení). Tento „blank“ je připevněný na nosný váleček z oceli nebo slinutého karbidu. Nosný váleček společně s „blankem“ tvoří řezný zub. Zuby jsou do dláta vsazovány tak, aby při rotaci společně pokryly celou plochu rozpojované čelby vrtu.

Obr. 4: „Blank“ s vrstvičkou syntetického diamantu s tvarem pro matrici ze slinutého karbidu (a) a připájený „blank“ na nosný váleček (zub), tvar pro ocelové těleso (b): 1 – plátek „Compaxu“, 2 – mosazný spoj, 3 – ocelový držák „blanku“, 4 – slinutý karbid

Obr. 4: „Blank“ s vrstvičkou syntetického diamantu s tvarem pro matrici ze slinutého karbidu (a) a připájený „blank“ na nosný váleček (zub), tvar pro ocelové těleso (b): 1 – plátek „Compaxu“, 2 – mosazný spoj, 3 – ocelový držák „blanku“, 4 – slinutý karbid

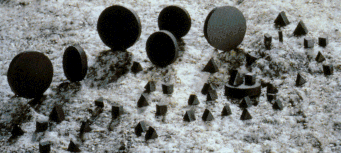

Obr. 5: Vzorky řezných elementů firmy DIAMAX

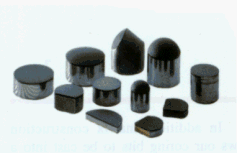

Obr. 6: Řezné elementy Claw Cuter, a Ring Clav Cuter firmy Security DBS

Obr. 6: Řezné elementy Claw Cuter, a Ring Clav Cuter firmy Security DBS

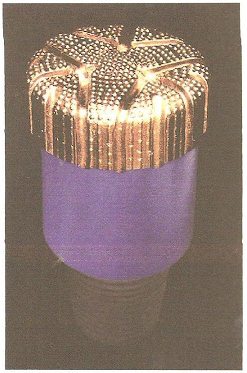

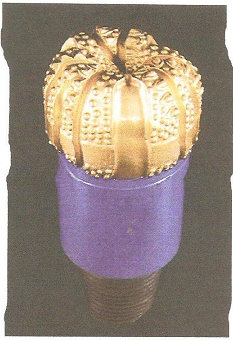

Kromě klasických kompaktních PDC dlát byla zejména pro obtížné podmínky vrtání vyvinuta TSP dláta (dláta osazená teplotně stabilními polykrystalickými diamanty - Thermally Stable Polycrystalline Bits - TSP). Ukázka PCD a TSP dlát ve srovnání s diamantovým dlátem je na obr. 7, 8 a 9.

|

|

|

| Obr. 7: Dláto osazené přírodními diamanty |

Obr. 8: Dláto TSP | Obr. 9: Dláto PDC |

2.4 Diamantová dláta

Konstrukce diamantového dláta

Konstrukci diamantového dláta tvoří ocelové těleso s připojovacím závitem a matrice se vsazenými diamanty. Diamantové dláto nemá pohyblivé části a používá se na bezpečnější a lacinější dokončení hlubokého vrtu. Diamantové dláto má významné předpoklady zvláště svojí dlouhou životností; při jeho použití se dosáhne vyšší odvrt na jeden záběr. Snižuje se počet těžení a zapouštění nářadí a tím se v konečném výsledku snižují náklady. Výhoda použití diamantového dláta se projeví tam, kde jsou náklady na vrtání vysoké, především při vrtání v pevných homogenních horninách ve velkých hloubkách a při vrtání na moři. Nasazení diamantového dláta musí být ekonomicky odůvodněné (velké hloubky vrtu – dokončení hlubokého vrtu).

Zásadní vliv na účinnost použití diamantového dláta má velikost vsazených diamantů. Platí zásada, že čím měkčí je hornina, tím větší jsou diamanty. I na exponovaná místa dláta (středová část a boční kalibrující část dláta) se používají větší diamanty. Se zvětšováním velikosti diamantů se zvětšuje i jejich cena. Proto je volba velikosti a kvality diamantů kompromisem mezi dostatečným výkonem a přiměřenou cenou diamantového dláta. Velikost diamantů se pohybuje v rozmezí od 10 do 60 kusů na gram.

Dalším konstrukčním parametrem je expozice (vysazení) diamantů, která v pořadí tvrdosti hornin měkké, středně tvrdé, tvrdé, tvoří 25, 15, 10 % průměru diamantu. Diamanty na exponovaných místech dláta mají expozici 1/10 průměru diamantu. Okamžitá hloubka řezu jednotlivých diamantů je 1/10 až 1/100 jejich expozice. Zbytek prostoru mezi čelem vrtu a povrchem matrice slouží pro průtok výplachu (očišťování, ochlazování). Hloubka řezu je závislá na hornině, přítlaku, profilu dláta a hustoty osazení.

Rozmístění diamantů na čelní ploše je provedeno podle určitých výrobních schémat zajišťujících

úplné pokrytí čelby vrtu řeznými dráhami jednotlivých diamantů při dodržení upínací schopnosti matrice.

Při navrhování výplachových kanálků u diamantových dlát se musí vycházet z toho, že v zájmu maximálně možné rychlosti vrtání se musí zabránit druhotnému rozrušování již odvrtané horniny, což je rozhodující podmínka.

Stejně vážnou podmínkou je stejnoměrné ochlazování diamantů pro jejich aktivní působení. Rozměry kanálků se také řídí velikostí vznikajících úlomků hornin. Základní princip pro tvar moderního diamantového dláta spočívá v tom, že plně profilové diamantové dláto je v zásadě stejné jako jádrovací korunka, do které vnikající jadérko je (pozorováno od spodu) vlivem konkávní stříšky osázené diamanty odlamováno. I tyto horninové úlomky musí být pak proudem výplachu odnášeny danými kanálky dláta do mezikruží (obr. 10)

Obr. 10: Proplachovací kanálky diamantového dláta

Obr. 10: Proplachovací kanálky diamantového dláta

Obr. 11: Uspořádání průtokových kanálků diamantového dláta

Obr. 11: Uspořádání průtokových kanálků diamantového dláta

Ve světové vrtné praxi byl význam diamantového vrtání nejdříve oceněn při geologicko-průzkumném jádrování a později při průzkumu na ropu a zemní plyn. Dnes je všeobecně potvrzeno, že diamantové nástroje se s výhodou využívají tam:

- kde se vyžaduje vysoká pečlivost geologického zpracování vrtu,

- kde je výkonnost a životnost jiných nástrojů minimální a neefektivní,

- kde je potřebné ve vhodných geologických podmínkách maximální prodloužení záběru vrtání, mimo jiné tím omezit operace zapouštění a těžení vrtného nářadí,

- kde je stanoven vysoký výnos vrtných jader.

3 Vrtné nástroje pro jádrové vrtání

Provádění vrtů bylo od počátku provázeno snahou po získání celistvého horninového vzorku. Nejsnáze toho bylo dosaženo v měkkých horninách, kde byly používány nejrůznější lžícové vrtáky (šapy). Z hornin tvrdších byly vzorky zajišťovány zpočátku pomocí jednoduché zubové korunky, vyrobené z trubky vyřezáním zubů. Zásadního zlepšení bylo dosaženo teprve použitím slinutých karbidů – tvrdokovů, které se nejprve nanášely na zuby navařováním a teprve později byly ať už na povrch nástrojů nebo přímo jako zuby navařovány tvrdokovové destičky nebo roubíky. V horninách velmi tvrdých se již více než sto let používaly korunky osázené diamanty. Vrtné nástroje pro jádrové vrtání nesou obecně název korunky.

3.1 Vrtné korunky diamantové

Vývoj vrtných diamantových korunek je charakterizován přechodem od osazování velkými kameny přes drobnější diamanty (současné diamantové nástroje vsazované), až na jemnou drť stmelenou v korunce impregnované.

U diamantových vrtných nástrojů je jednou z nejzávažnějších otázek jejich použitelnost a hospodárné využití. Jedná se totiž, vzhledem k použité diamantové surovině, o výrobně nejdražší nástroje a tím stoupá i náročnost technologie vrtání při práci s nimi. Zatím co použitelnost je téměř neomezená, bude jejich využití z hlediska ekonomického, právě tak jako i jiných nástrojů, omezené. Jinými slovy, ne všude a vždy bude diamantový vrtný nástroj nástrojem nejvhodnějším.

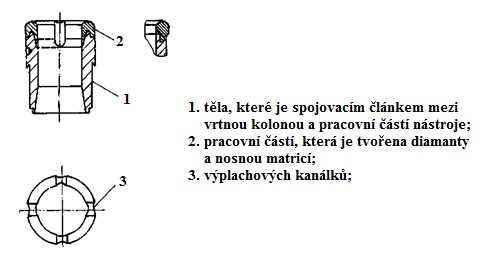

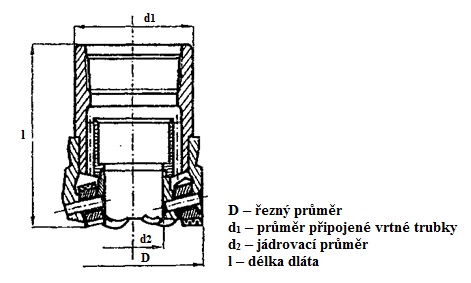

Diamantová vrtná korunka se skládá z těchto základních částí (obr. 12)

Obr. 12: Základní části diamantové vrtné korunky

Obr. 12: Základní části diamantové vrtné korunky

Rozhodující význam z hlediska pracovní způsobilosti diamantové korunky má pracovní část. Diamanty i nosná matrice tvoří jeden celek. Podle způsobu umístění diamantů v matrici dělíme korunky na:

- vsazované, kde matrice je povrchově osázena orgány – řeznými diamantovými kameny,

- impregnované, s matricí vytvořenou jako směs drobných diamantů nebo diamantového prachu a práškového tvrdokovu.

Oba typy nástrojů mají své charakteristické znaky, kterými je současně vymezována jejich použitelnost. U nástrojů vsazovaných jsou jednotlivá zrna účelně rozmístěna na pracovním povrchu nástroje podle zvoleného systému, hustoty a velikosti diamantových zrn, takže se z jednotlivých řezných rýh vytváří celistvá řezná plocha. Pro vytvoření této plochy a efektivní způsob práce nástroje se může vynakládat účelné množství diamantové suroviny. U nástrojů objemově impregnovaných diamantovou drtí je rozmístění diamantů na pracovním povrchu nástroje náhodné a závisí jednak na množství použité diamantové suroviny, jednak na dokonalosti promísení diamantové drti s materiálem nosné matrice. Zatímco u prvního typu je úplné opotřebení diamantových kamenů nepřípustné a je snaha, aby nedošlo k opotřebení nosné matrice, u druhého typu opotřebení nosné matrice v souladu s opotřebením diamantových zrn je základním předpokladem pro obnovení pracovních schopností nástroje a jeho efektivního využití. Z uvedeného vyplývá, že jde zásadně o rozdílné typy nástrojů s rozdílnou pracovní charakteristikou, tedy i rozdílné použitelnosti, což se promítá i do konstrukce nástroje.

Rozvoj technologie diamantového vrtání příznivě ovlivnil technickou a kvalitativní úroveň jádrového vrtání. Na druhé straně však způsobil zvýšení spotřeby diamantové suroviny a tak i zvýšení ceny diamantové suroviny. Tato situace vedla k náhradě drahých přírodních diamantů jinými vhodnými materiály, jako jsou např. ovalizované diamanty typu Hard-Core, syntetické (umělé) diamanty různých pevností a velikostí, případně jinými syntetickými supertvrdými materiály.

Supertvrdými materiály jsou nazývány ty materiály, které svou tvrdostí patří ve stupnici minerálů do oblasti mezi slinuté karbidy až po diamanty. Pod pojmem supertvrdý materiál (STM) si dnes lze představit celou řadu synteticky vyrobených materiálů, jejichž základem je buď syntetický diamant (SD) nebo kubický nitrid boru (KNB) s různým množstvím kovových nebo nekovových příměsí, případně i bez nich. Dle možností příměsí a technologie výroby vznikají různé druhy STM, jejichž hlavní předností je jejich vysoká pevnost v tlaku, otěruvzdornost a tvrdost. Pod pojmem STM si však nejčastěji možno představit různé druhy polykrystalických nebo kompozitních materiálů, vzniklých buď ze syntetických diamantů, nebo kubických nitridů boru. Dle jejich povahy dělíme STM na dvě základní skupiny:

- syntetické monokrystaly (SD a KNB),

- syntetické polykrystaly.

Spékáním mikroprášků SD nebo KNB při velkých tlacích a teplotách vzniknou různé polykrystalické nebo kompozitní materiály. Ty pak lze rozdělit do různých skupin v závislosti na výchozích surovinách, či technologii výroby, resp. dle obsahu příměsí. Obdrží se tak tři skupiny STM:

- polykrystaly s diamantovou osnovou,

- polykrystaly s osnovou KNB,

- kompozitní materiály obsahující buď SD nebo KNB.

Do skupiny STM patří dále i tzv. dvousložkové materiály skládající se ze slabé polykrystalické vrstvy buď SD nebo KNB a z tvrdokovové podložky. Takové materiály na podobném základu jsou známé pod názvy "Compax, Compacts, Stratapax (výrobky firmy General Elektric) a Syndite (výrobek firmy De Beers)" atd.

Všechny výše uvedené materiály vzniknou tak, že nosné těleso ze slinutého karbidu se za působení velmi vysokých tlaků (8 GPa) a tepla až 1 800°C povlakuje polykrystalickou vrstvou buď ze SD nebo KNB.

Výrobci diamantových vrtných nástrojů vyrábějí některé druhy diamantových korunek pro malojádrové vrtání ze SD zvláště pro vrtání ve velmi nepříznivých geologických podmínkách.

3.2 Vrtné korunky s tvrdokovy

Tvrdokovy, jež vynalezl roku 1923 Osram a jejichž výroba je jedním z odvětví práškové metalurgie, umožnily další rozvoj jádrového vrtání tím, že částečně nahradily drahý diamant. Tvrdokovy jsou směsi vyráběné slinováním kovových karbidů a čistých kovů (na rozdíl od slitin vyráběmých tavením). Jejich výroba se skládá v podstatě z přípravy velmi jemných, v práškovité formě připravených kovových karbidů a čistých práškovitých kovů, v jejich promísení, lisování (za studena, někdy i za tepla) a slinování, tj. zhutnění zahřátím na určitou teplotu, jež zpravidla zdaleka nedosahuje teploty tavení kovů. Slinováním se dosahuje více nebo méně uspokojivé hutnosti, která se může zlepšovat dodatečným lisováním. Na této bázi jsou vyrobeny tvrdokovy všeobecně užívané ve vrtných korunkách, jež se ovšem složením, přísadami a tedy i vlastnostmi mohou lišit. Ze známých tvrdokovů lze uvést např. německý Widia – výrobek firmy Krupp, Widia-fabrik, Böhlerit a Geodurit – výrobek firmy Gebr. Göhler Co, Wallramit, Triamant, Volomit – výrobek firmy Wallram – Hartmetall Essen, Verdur a Carbon a dále ruský Vokar, švédský Coromant aj.

Základními vlastnostmi tvrdokovů je vysoká tvrdost, odolnost proti opotřebení a vysoká teplota tavení. Při velké tvrdosti nelze samozřejmě dosáhnout i značné houževnatosti. Základem většiny tvrdokovů je karbid wolframu, popř. titanu s čistým práškovitým kobaltem (WC-Co, WC-TiC-Co).

V praxi se pro vrtné korunky používá skupiny karbidů wolframu s příměsí kovového pojidla – práškového kobaltu (WC-Co). Je to především G 1 (6 % Co), G 2 (9 až 11 % Co), méně již G 3 (15 % Co), neboť se stoupajícím obsahem kobaltu klesá jak tvrdost, tak i pevnost v tlaku a stoupá odolnost v obrusu.

Pro vrtání hornin lze dále použít tvrdokovů H 1 a H 2 s přísadou karbidu tantalu (0,6 % TaC u H 1, 1 % TaC u H 2) s jemnozrnnou strukturou. Volba tvrdokovu má odpovídat druhu vrtané horniny.

Korunky roubíkové

Příkladem konstrukce tvrdokovových korunek jsou nejrozšířenější korunky roubíkové. Jako tvrdokovový roubík se označuje těleso ze slinutého karbidu, odpovídající tvarem válečku, osmihranu, šestihranu nebo čtyřhranu. Roubíky se vyrábějí v různých velikostech, původně od průměru opsané kružnice od 5 do 10 mm, ale i menších rozměrů (jehličky). Rovněž délky roubíků lze snadno upravit podle potřeb provozu a kolísají od 4 do 16 mm i více.

Rozložení roubíků na čele korunky bývá symetrické, takže úhlová vzdálenost roubíků je stejná. U jednoúčelových korunek se často kombinuje osazení čela korunky roubíky a destičkami nebo roubíky různých tvarů. Rozsazení roubíků na čele korunky musí být takové, aby se kružnice opracovávané na čelbě vrtu roubíky vždy překrývaly.

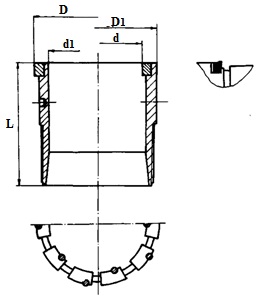

Základním a dosud nejvíce používaným typem jádrovací korunky s tvrdokovy jsou korunky roubíkové, vyráběné podle normy ČSN 45 1236 (obr. 13). Tento typ korunky s tvrdokovovými osmihrannými roubíky prošel určitým vývojem. Úpravy ve výrobě se týkají především změn rozměrů těles korunek, počtu roubíků, upřesnění rozměru proplachových kanálků, úprav řezného průměru a zpřísnění tolerance vnitřních řezných průměrů.

Obr. 13: Roubíková korunka

Obr. 13: Roubíková korunka

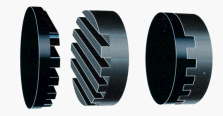

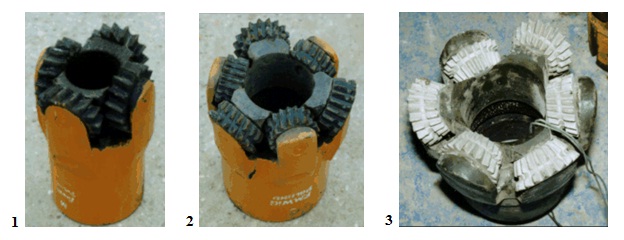

3.3 Vrtné korunky valivé

U hlubokých vrtů, vrtaných převážně rotarovým způsobem plnoprofilově s valivými dláty, je z hlediska ověření provrtáním hornin předepisováno t.zv intervalové jádrování. Pro tento účel se používají jednak diamantové korunky velkých průměrů (pro pevné a velmi pevné horniny) nebo valivé vrtné korunky pro středně pevné a měkké horniny). Tyto jádrovací valivé korunky mají konstrukci přizpůsobenou tak, že zvětšený střední otvor dovoluje vnikání jádra do jádrovnice (obr. 14). Místo ozubených kuželů nebo kuželů osázených tvrdokovovými roubíky se jako rozpojovací orgány používají válečky s vyfrézovanými zuby. Z hlediska počtu ozubených válečků jsou valivé korunky vyráběné jako čtyřválečkové nebo šestiválečkové.

Obr. 14: Jádrovací valivá korunka

Obr. 14: Jádrovací valivá korunka

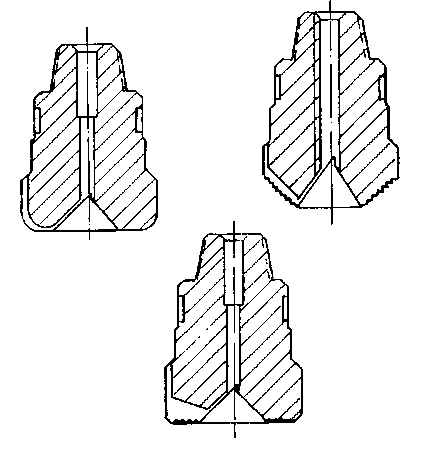

Obr. 15: Válečkové korunky fy. Glinik a korunka SBS

Obr. 15: Válečkové korunky fy. Glinik a korunka SBS

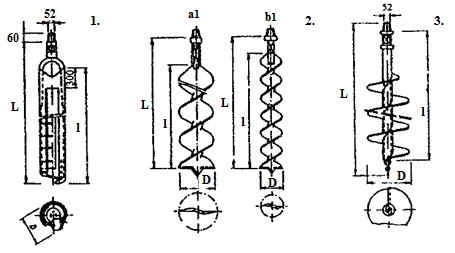

Ukázky valivých jádrovacích korunek jsou na obr. 15. Na obr. 15-1 je korunka čtyřválečková typ M, průměr 216 mm do měkkých hornin. Obr. 15-2 zobrazuje korunku šestiválečkovou typ S, průměru 216 mm do středně tvrdých hornin, obě korunky polské výroby. Obr. 15-3 zobrazuje korunku rakouské firmy SBS, šestiválečkovou, průměru 445 mm do středně tvrdých hornin.

Vrtné nástroje pro vrtání ponornými kladivy

Při vrtání s ponornými kladivy se používají vrtná dláta, která rozpojují horninu rotačně-příklepným způsobem na plný profil. Podle druhu rozpojovacích tvrdokovových elementů na čele se dláta rozdělují na:

- dláta břitová,

- dláta roubíková.

Starší typy břitových dlát (s křížovým ostřím a s ostřím ve tvaru X) jsou již zcela nahrazeny roubíkovými dláty, která představují nejhojněji používaný typ vrtných nástrojů u ponorných vrtacích kladiv.

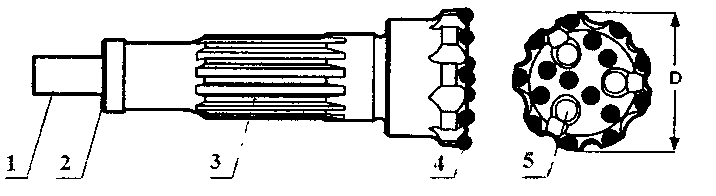

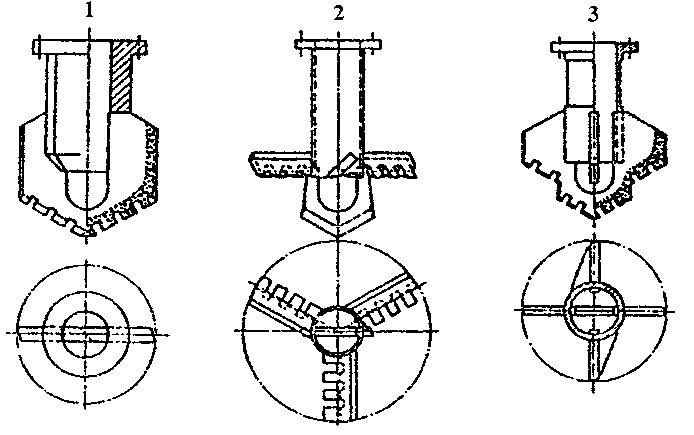

Konstrukční provedení roubíkových dlát

U tohoto typu vrtných nástrojů jsou původně používané plátky z tvrdokovu nahrazeny vhodně rozmístěnými tvrdokovovými roubíky různé velikosti a tvarů (např. kulovité, balistické, kuželovité). Různé varianty tvaru roubíků dovolují nasazení roubíkových dlát od středně tvrdých až do velmi tvrdých hornin s vysokou abrazivitou. Zaoblený tvar roubíků zajišťuje malý odpor rotaci dláta i při vysokém přítlaku, čímž je dosaženo poměrně dlouhého časového intervalu mezi zabrušováním roubíků a tedy i dlouhé životnosti dláta. Rozmístění roubíků musí zajišťovat rovnoměrné rozrušování čelby vrtu. Platí pravidlo, že celá plocha čelby vrtu musí být po jedné otáčce rozrušená. Nejvíce namáhané jsou roubíky obvodové, které mají zpravidla větší průměr.

Obr. 16: Konstrukční provedení roubíkového dláta

Obr. 16: Konstrukční provedení roubíkového dláta

Na obr. 16 je znázorněno konstrukční provedení roubíkového dláta s těmito hlavními částmi: 1 – centrální trubka pro vedení výplachu, 2 – nárazová plocha pro píst, 3 – drážky pro vedení dláta, 4 – tvrdokovové roubíky, 5 – výplachové kanálky.

Důležitou částí vrtných dlát pro ponorná vrtací kladiva jsou drážky v těle dláta, které umožňují jeho zasunutí do objímky kladiva, které přenášejí rotaci na dláto a zajišťují jeho dokonalé vedení ve vrtu. Na konec dláta naráží píst, proto je důležité, aby nárazová plocha dláta byla bez výstupků. Obvod rozšířené části dláta je opatřen zářezy, které umožňují snadný průchod vrtné drtě do mezikruží. Výplachové kanálky musí být rozmístěny na čelní ploše dláta tak, aby zajistily dokonalé očišťování čelby vrtu a odnos horninové drtě.

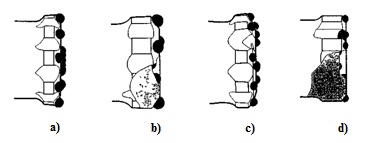

Podle tvaru čelní plochy lze vyčlenit 4 základní typy roubíkových dlát, které jsou součástí výrobního programu všech světových výrobců – jako příklad je uvedeno konstrukční provedení roubíkových dlát firmy Sandvik Rock Tools, která patří v tomto oboru k nejznámějším (obr. 17 a – d)

Obr. 17: Základní typy konstrukčního provedení čelní plochy roubíkových dlát

Obr. 17: Základní typy konstrukčního provedení čelní plochy roubíkových dlát

(fa. Sandvik Rock Tools)

- dláta s rovnou čelní plochou („Flat face front design“) – obr. 17 a,

- dláta s pokleslou čelní plochou („Concave front design“) – obr. 17 b,

- dláta s vypouklou čelní plochou („Convex front design“) – obr. 17 c,

- dláta se stupňovitě pokleslou čelní plochou („Drop center front design“) – obr. 17 d.

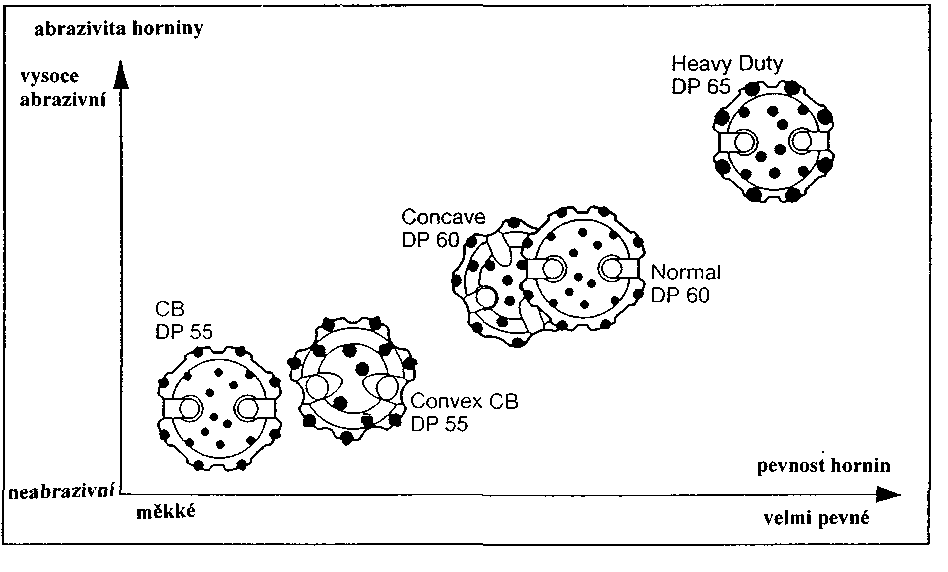

Vhodnost jednotlivých typů výše uvedených dlát v různých horninových formacích s ohledem na jejich pevnost a abrazivitu je zřejmý z obr. 18.

Obr. 18: Volba vhodného typu dlát pro různé horninové formace

Obr. 18: Volba vhodného typu dlát pro různé horninové formace

(fa. Sandvik Rock Tools)

Vrtné nástroje pro technologie vrtání s nepřímých proplachem

Mezi způsoby vrtání s nepřímých proplachem patří sací vrtání a zejména airliftové vrtání, které se vyznačují specifickou technologií vrtání. Vrtné nástroje pro tyto technologie mají svoji konstrukci přizpůsobenou povaze hornin, které jsou na vrtání určené. Na vrtání v měkkých horninách, jako jsou štěrky, písky, hlíny, jíly, slíny, kde je rychlost vrtání závislá na průměru dláta, otáčkách rotačního stolu a rychlosti vznosu odvrtané horniny, se používají dláta jednoduché konstrukce, nazývané hrablová dláta. Obr. 19 znázorňuje různé modifikace tohoto typu dlát.

1 – dvojlistové dláto, 2 – třílistové dláto, 3 – čtyřlistové dláto Obr. 19: Hrablová dláta na vrtání airliftem

Vrtné nástroje pro nárazové vrtání

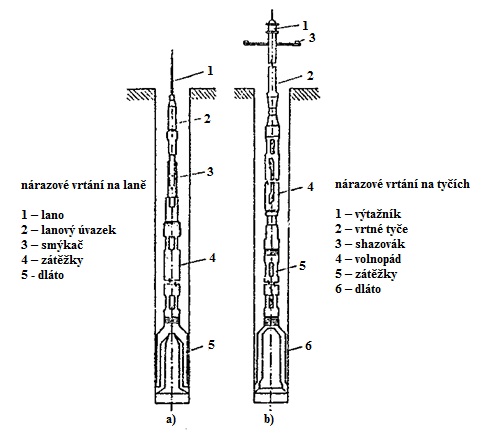

Nárazový způsob vrtání

U tohoto způsobu vrtání se hornina na čelbě vrtu rozpojuje kinetickou energií padajícího dláta vybaveného různým počtem břitů. Vrtný postup je přerušovaný a vlastní návrt je vykonaný až po dvou na sebe navazujících operacích:

- rozpojení horniny dlátem na čelbě vrtu,

- vytažení rozrušené horniny pomocí kalovky a vodního sloupce v ní ze dna vrtu na povrch. Kalovka se do vrtu zapouští také na laně.

Nárazové vrtání se dělí podle použité sestavy vrtné kolony a technologie na:

- vrtání na laně,

- vrtání na vrtných tyčích.

Sestava vrtné kolony pro vrtání na laně je znázorněna na obr. 20a.

Obr. 20: Sestavy vrtných kolon pro nárazové vrtání

Obr. 20: Sestavy vrtných kolon pro nárazové vrtání

Vrtná dláta pro nárazové vrtání

Dláta jsou vyráběná kováním z kvalitní nástrojové ocele. Dláto se skládá z tělesa, které je dole ukončené břitem. Nahoře je ukončené čepem se závitem na připojení k zátěžce. Pod ním je krček s plochami pro manipulační klíče. Břit dláta je přímý, zaostřený pod úhlem 60 – 140°. Velikost úhlu se řídí jen podle tvrdosti provrtávané horniny. Čím je hornina tvrdší a pevnější, tím je úhel břitu větší.

Ploché dláto je vhodné na vrtání v málo tvrdých horninách, ve štěrcích a na rozpojování jednotlivých balvanů. Zárubní dláto má dva krátké obvodové břity. Obvodové břity jsou vysunuté před hlavní břit dláta, čímž opracovávají stěnu vrtu do kruhovitého tvaru. Tento typ dláta se používá ve všech druzích pevných hornin. Křížové dláto má pracovní plochu vytvořenou do rovnoramenného kříže. Křížová dláta se používají v tvrdých horninách se strmě uloženými puklinami nebo vrstevními plochami. Výhodné je tato dláta používat v tektonicky porušených horninách a v těch případech, kdy vrt prochází vrstvami s různou tvrdostí. U tohoto typu dláta nedochází tak lehce k zaseknutí v puklinách, které procházejí vrtem.

Vrtné nástroje pro náběrný způsob vrtání

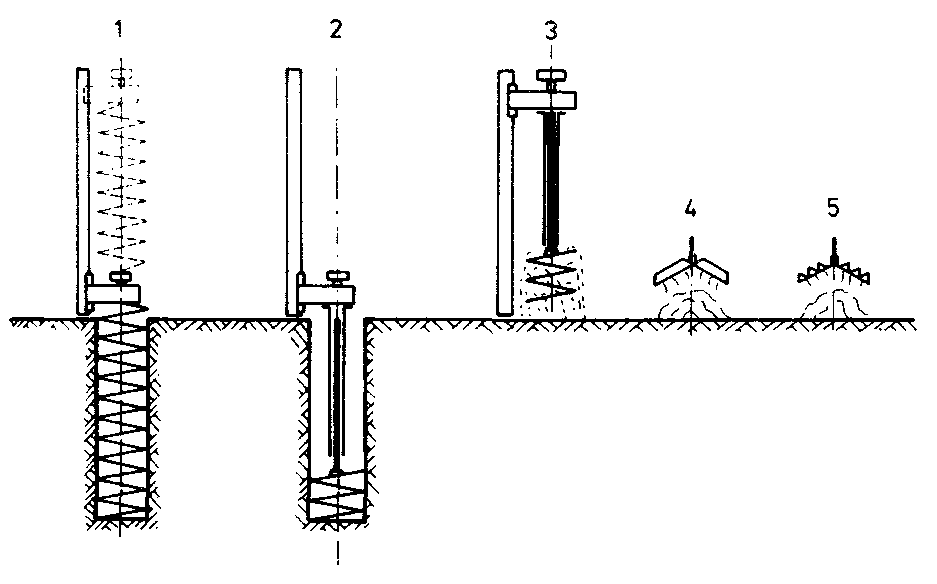

Náběrný způsob vrtání

Tento způsob vrtání představuje rotační vrtání bez proplachu (na sucho). Je nejvíce používán pro vrtání všech typů zemin, v kombinaci s pažením i pro vrtání ve zvodnělých terénech. Schematické znázornění náběrných způsobů vrtání uvádí obr. 21.

1 – nekonečný šnekový vrták, 2 – teleskopická unášečka, 3 – vyprazdňování šneku odstředivou silou, 4 – vyprazdňování dělené šapy, 5 - vyprazdňování děleného spirálu

1 – nekonečný šnekový vrták, 2 – teleskopická unášečka, 3 – vyprazdňování šneku odstředivou silou, 4 – vyprazdňování dělené šapy, 5 - vyprazdňování děleného spirálu Obr. 21: Náběrné způsoby vrtání

První způsob náběrného vrtání používá nekonečných šnekových vrtáků. Při zavrtávání do horniny se jednotlivé spirály prodlužují, rozvrtaná zemina naplní závity šnekového vrtáku a po dosažení hloubky se vytáhne šnekových vrták z vrtu. Tento způsob má tu nevýhodu, že je zapotřebí velkých krouticích momentů, neboť se musí překonávat velké tření mezi stěnou vrtu a vrtákem v celé délce. Vrtný nástroj je sestaven z vynášecích šneků, speciálních vrtáků a výměnného břitu podle typu horniny.

Druhý způsob náběrného vrtání používá krátkých spirálových vrtáků nebo šap. Rotační pohyb se přenáší pomocí vrtného soutyčí. Spojení soutyčí bylo původně závitové, postupně se přešlo na bezzávitové s šestihranem a čepem. Pro zkrácení manipulačních časů na tažení a zapouštění vrtné kolony se používá teleskopických unášeček dvojitých i trojitých, které umožňují vrtání až do 27 m. Pro snadné vyprazdňování nástroje od zeminy jsou využívány dělitelné spirály a šapy. U šap buď podélné dělení, nebo s otevíratelným dnem. Soupravy, zejména hydraulické, které mají reverzaci otáček, využívají zpětné otáčky k vyprazdňování spirálových vrtáků. Ruční vyprazdňování spirálových vrtáků a šap je často velmi pracné a použitím výše uvedených zařízení se dosáhne až 60 % zvýšení výkonu vrtání.

Způsob náběrného vrtání s použitím teleskopických unášecích trubek je možno kombinovat s rotačním vrtáním s přímým proplachem. Mimo to je možno pažit paralelně s postupem vrtání.

Vrtné nástroje pro náběrné vrtání

Tyto nástroje je možné obecně charakterizovat tím, že horninu nejprve rozpojují a po rozpojení ji z vrtu vynášejí na povrch. Používají se různé druhy vrtných nástrojů, jako jsou lžicové, šroubovité nebo talířové vrtáky. Ve zvodněných horizontech se může vykonávat hloubení periodickým zapouštěním hloubícího zařízení na dno vrtu a jeho cyklickým nazvedáváním. Při tomto způsobu se používají tažné lžíce, kalovky různé konstrukce. Krouticí moment na soutyčí při vrtání točivým způsobem se může přenášet pomocí rotačního stolu nebo vrtného vřetene přitlačeného hydraulickým nebo mechanickým způsobem.

Lžicový vrták (šapa) je vrtný nástroj řezného typu. Je to válec ze silného ocelového plechu, který je po délce pláště rozřezaný. Na horním konci je přivařená kovová vidlice se závitovým čepem na připojení k vrtnému soutyčí. Na dolní konec lžicového vrtáku je připevněný břit, který rozpojuje horninu a nahrnuje ji do vnitřku pláště.

Spirálový vrták je vykovaný ze silného ocelového pásu stočeného do šroubovice. Použití spirálového vrtáku je podle stoupání šroubovice. S nižším stoupáním pro méně soudržné horniny a s vyšším stoupáním pro soudržné horniny.

Přehrát videoTalířový vrták je podobný spirálovému vrtáku. Vytvořený je však spirálově stočenou plochou, která je přivařená ke středové trubce. Šroubovice má menší sklon. Pro kalibraci vrtného otvoru mají talířové a spirálové vrtáky navařené boční nože, které odřezávají zeminu i na stěně vrtu. Ulehčuje to navrtávání dalších úseků (obr. 22).

1 – lžicový vrták (šapa), 2 – šroubovitý vrták (spirál), 3 – talířový vrták

1 – lžicový vrták (šapa), 2 – šroubovitý vrták (spirál), 3 – talířový vrtáka1 – s menším stoupáním, b1 – s větším stoupáním

Obr. 22: Různé druhy vrtných nástrojů pro náběrné vrtání

Drapákové hloubení vrtů

Způsob drapákového hloubení vrtů

Původní technologie klasického nárazového vrtání s použitím dláta zapuštěného na dno vrtu buď na tyčích nebo na laně, s následným vytěžením rozdrcené horniny pomocí kalovek nebo kalových čerpadel, je již v současné době nevhodná pro pomalé postupy vrtání. Zásadní změnu v této technologii přineslo použití lanového nárazového drapáku, který lze označit za moderní vrtný nástroj pro nárazové vrtání, používaný i pro velké průměry. Prakticky se používají lanové drapáky až do průměru 1,5 m. Tento způsob hloubení spočívající v zaražení drapáku s různě upravenými lopatami (čelistmi) do zeminy, uzavření lopat, v rychlém těžení drapáku na laně, na povrchu uvolnění zeminy po otevření drapáku v závěsné koruně, představuje nejúčelnější způsob hloubení vrtů v nesoudržných štěrcích, štěrkopíscích a nesoudržných zeminách, zvláště pod hladinou podzemní vody.

Některé typy drapáků umožňují i nasazení ve zvětralých a středně pevných horninách. Uplatnění této technologie je spojeno s moderními soupravami, konstruovanými výhradně pro použití technologie lanového drapákového hloubení. Všeobecně je nutno uvést, že drapákové hloubení, vzhledem k rychlosti hloubení, je ve srovnání s rotačním vrtáním v soudržných zeminách mnohem pomalejší. Jeho přednosti však vynikají v nesoudržných zeminách při použití průběžného pažení až na čelbu vrtu. Toto pažení lze realizovat několika způsoby. Nejužívanějším je použití hydraulického dopažovacího zařízení s pažnicemi jednoplášťovými a dvouplášťovými, spojovanými v délkách 1,5, 3 a 6 m. Nejkomplexnější vrtné soupravy jsou produkovány firmami Benoto, Bade, Itag, které vyrábějí hloubící soupravy pro jednoúčelovou technologii drapákového hloubení s vysokým stupněm mechanizace, s možností uplatnění těchto souprav v nesoudržných i v soudržných zeminách, kde však je postup hloubení vrtů podstatně pomalejší než rotační vrtání za sucha.

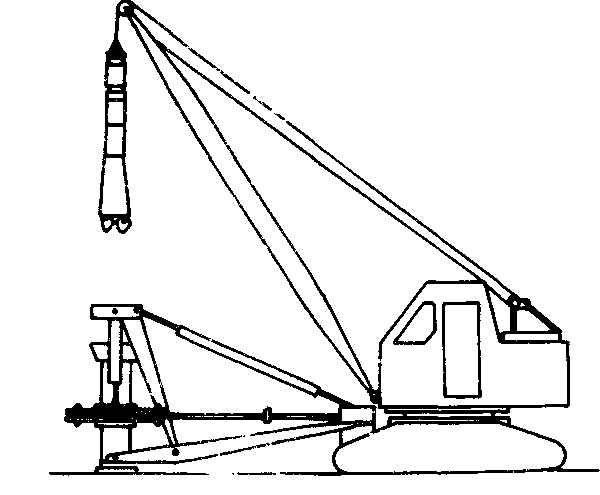

Protože technologie drapákového hloubení má nesporné přednosti při použití ve zvodnělých štěrkopíscích a štěrcích, doplňují se i některé vrtné soupravy se základní vrtnou technologií rotačního vrtání bez proplachu hydraulickým pažicím zařízením, spojeným s podvozkem rypadla při příslušných úpravách vrtného stroje, tj. s přídavným vrátkem pro ovládání jednolanového drapáku za předpokladu, že jde o vrtné soupravy, které umožní, vzhledem k možnosti posuvu rotační hlavy (rotačního stolu), manipulaci s pažnicemi i s vrtným drapákem. Na obr. 23 je uvedeno schéma sestavení nakladače – jeřábu s jednolanovým drapákem a pažícím zařízením.

Obr. 23: Schéma sestavení nakladače

Obr. 23: Schéma sestavení nakladače

Souprava pracuje společně s hydraulickým pažícím zařízením technologií, používanou i u ostatních drapákových souprav. Kolona pažnic je pevně sevřena svěracím prstencem pažícího zařízení a při vrtání je tlačena pomocí svislých hydraulických válců do horninového masivu (pomocí nich se vrt také odpažuje). Vnikání pažnic do hornin a zemin napomáhá pažící zařízení rotačním pohybem pažnic oběma směry. V pažnicích pak pracuje drapák. Pokud se hloubí v měkkých horninách, jsou pažnice tlačeny v předstihu před drapákem, který pak pouze vybírá materiál z pažnic, v pevnějších zeminách naopak drapák předhlubuje vrt, aby zatlačování pažnic bylo ulehčeno. Drapáky jsou opatřeny vedením a to tak, aby byla v pažnicích zajištěna svislost vrtu, případně jeho předepsaný sklon. Pažení se provádí pomocí upravených spojů a jejich spojení je rychlé.

Drapáky pro hloubení vrtů

Jak již bylo uvedeno, princip hloubení vrtů pomocí drapáků různých konstrukcí spočívá v tom, že nástroj spuštěný na laně otevřenými čelistmi na počvu vrtu rozpojí nárazem horninu. Při zpětném tahu lana se čelisti zavírají, čímž se hornina uzavře v čelistích a vytěží se na povrch. Je to vlastně kombinace náběrového vrtání s nárazovým. Drapáky můžeme rozdělit na:

- jednolanové,

- dvoulanové,

- hydraulické,

- vedené.

Konstrukce drapáku sestává z hlavice a lopat. Vyrábí se dva základní typy lopat:

- do měkkých a sypkých hornin – dvoučelisťové půlkruhové nebo trojúhelníkové,

- pro dlátování do tvrdých hornin – tříčelisťové.

Nejrozšířenější je používání jednolanových drapáků. Při havárii ve vrtu je však problém s roztrhnutím lana a tím i náročné řešení havárie. Protože jde o poměrně drahé zařízení, je potřebné technologii vrtání dostatečně připravit (obr. 24).

Dvoulanový drapák je složený z hlavy drapáku, ramen, čelistí a soustavy kladek. Je ovládaný dvěma na sobě nezávislými bubny a jeho výhodou vůči jednolanovému drapáku je možnost otevření čelistí ve vrtu.

Hydraulický drapák zavírá a otvírá čelisti pomocí jednoho nebo více pístů. Tento druh drapáku má velkou zavírací sílu.

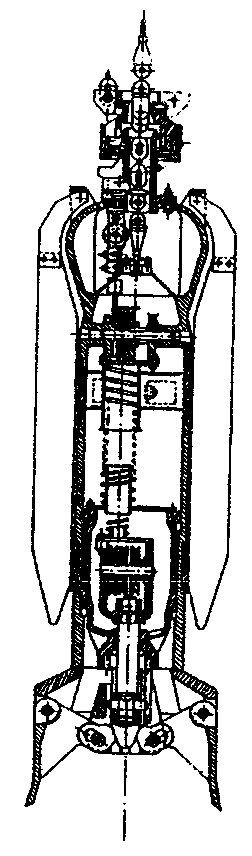

Obr. 24: Drapák HD 5

Obr. 24: Drapák HD 5

Hloubení vrtů drapáky je technologie velkoprůměrového hloubení většinou pro stavební speciální práce (velkoprůměrové piloty, šachtové pilíře, kolektory apod.), vodárenské (studně, záchytné objekty, šachty), při úpravách terénu apod.

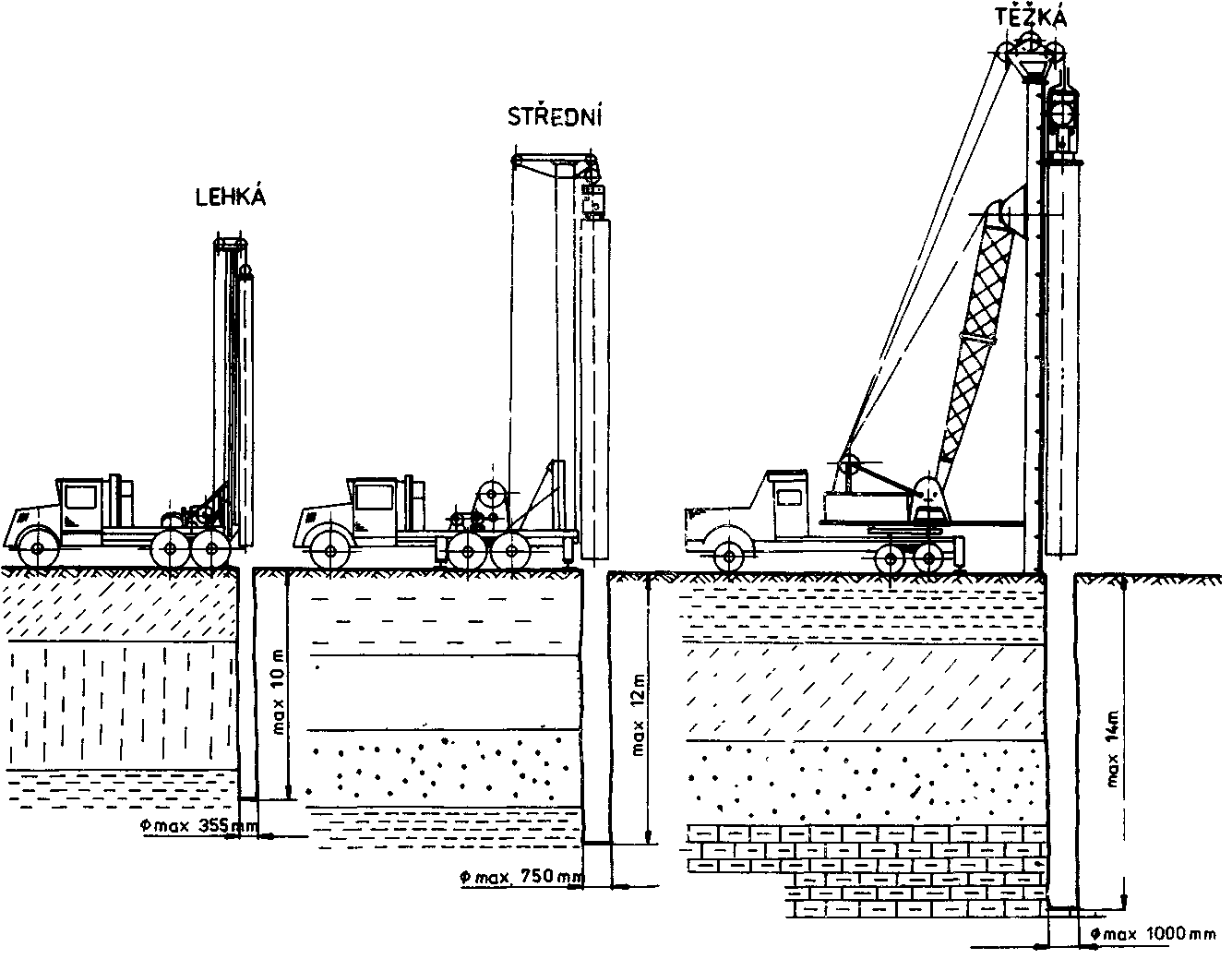

Vibrační hloubení vrtů

Pro hloubení vrtů v nesoudržných, rychle se zavalujících zeminách, zvodnělých píscích a štěrcích lze použít také i vibrační způsob hloubení. Vibrátor, pohybující se na vrtném stožáru, je spojen s hloubicím nástrojem, kterým je v tomto případě vibrační pažnice, na kterou přenáší kmitavý pohyb a která takto proniká do nesoudržné zeminy. Podle výkonu vibrátoru se zde rozlišují tyto typy vrtných souprav (obr. 25):

- lehká vibrační pojízdná souprava 60 kN,

- střední vibrační pojízdná souprava 180 kN,

- těžká vibrační pojízdná souprava 250 kN.

Použití vibračního hloubení vrtů směřuje především do stavebnictví k oboru speciálního zakládání staveb na pilotách a velkoprůměrových pilotách.

Obr. 25: Pojízdné vibrační soupravy

Obr. 25: Pojízdné vibrační soupravy