Technika a technologie hlubinného vrtání

5. Vrty pro tepelná čerpadla

Vrty pro tepelná čerpadla náleží podle účelu do kategorie vrtů pro energetické účely. Tato kategorie se rozděluje podle druhu využívané tepelné energie na dvě skupiny:

- vrty pro využití geotermální energie (vysokopotenciálního tepla),

- vrty pro tepelná čerpadla (pro využití nízkopotenciálního tepla).

Vrty pro využití geotermální energie – geotermální vrty jsou hloubeny po předchozím průzkumu na předem vytipovaných místech výskytu hlubinných teplých vod a/nebo zón s anomálně vysokým zemským tepelným tokem. Zdrojem tepla v horninách jsou vnitřní zemské zdroje, zejména teplo uvolněné vlivem tektonických a vulkanických aktivit, radioaktivním rozpadem prvků, při geochemických reakcích, a hlubinná podzemní voda, pokud se na dané lokalitě vyskytuje. Dosahují zpravidla značných hloubek (1 000 – 6 000m) a jsou vrtány technologií rotačního plnoprofilového vrtání, podobně jako vrty na ropu a zemní plyn. Viz III. díl těchto učebních textů. Ve spojení s geotermálními vrty jsou zpravidla budovány teplárny k vytápění celých sídelních celků - jedná se již o využití obnovitelného zemského tepla v průmyslovém měřítku. Dalším zdrojem geotermální energie jsou např. vulkanicky a geologicky "mladé" oblasti (např. jižní Slovensko), kde teplé termální vody mohou být zastiženy již od hloubek cca 300 m a vyžívají se k lázeňským účelům nebo k provozování termálních koupališť. Společným jmenovatelem všech geotermálních zdrojů jsou anomální geologické a/nebo hydrogeologické podmínky, které se však vyskytují jen v určité úzce vymezené a předem dobře prozkoumané oblasti.

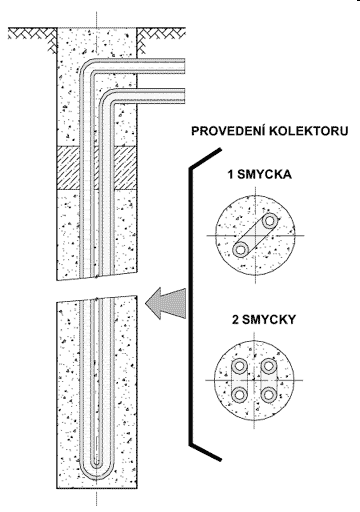

Vrty pro tepelná čerpadla jsou nejrozšířenějším způsobem získávání nízkopotenciální energie, absolutně nezávislým na vlivu počasí. Tepelné čerpadlo (TČ) je elektrické zařízení pro získávání přírodní obnovitelné energie zpravidla z vnějšího prostředí (vzduch, podzemní a povrchová voda, zeminy, horniny) do otopného systému stavebního objektu. V tepelném čerpadle dochází k převodu nízkopotenciální tepelné energie na energeticky vyšší, prakticky využitelnou úroveň bez jakéhokoliv spalování. Energetický potenciál horninového prostředí, je využíván prostřednictvím tzv. vertikálních kolektorů, umisťovaných do vrtů o hloubce asi 70-120 m. V těchto vrtech je uloženo uzavřené, zpravidla dvou až čtyřsvazkové potrubí s pracovním médiem. Teplo je z horninového prostředí odebíráno tímto pracovním médiem, např. etanolem ve směsi s vodou, a je pomocí oběhového čerpadla přenášeno do výparníku tepelného čerpadla. Odtud se vrací zpět do vertikálního kolektoru.

Přehrát video5.1 Dimenzování vrtů pro tepelná čerpadla

Dimenzování vrtů pro tepelná čerpadla zahrnuje (Ryška J., 2006):

- stanovení počtu a hloubky každého vrtu,

- stanovení vzdálenosti mezi dvěma a více vrty,

- stanovení způsobu rozmístění tří a více vrtů.

Jednou ze stěžejních prací zabývající se problematikou dimenzování vrtů pro tepelná čerpadla je práce (Eskilson, P., 1987), která uvádí základní vztahy a postupy pro tuto problematiku.

Výsledkem testů TRT je zjištění třech fyzikálních parametrů provrtávaných hornin:

- tepelné vodivosti hornin: pro celý vrt je určena jediná hodnota, která charakterizuje teplotní odezvu všech provrtaných typů hornin,

- teploty horninového masivu v přirozeném stavu - jediná hodnota pro celý vrt,

- celkový teplotní odpor vrtu Rb mezi stěnou vrtu a nemrznoucí směsí v kolektoru.

V České republice je zatím testování tepelné vodivosti hornin in-situ prováděno zejména pro velké projekty - jedním z důvodů je především jeho finanční náročnost. Využití výpočtového software pro dimenzování vrtů rovněž není běžnou záležitostí. Ve většině případů se v naší provozní praxi postupuje těmito způsoby:

- hloubka vrtů je určována jako podíl topného výkonu tepelného čerpadla a maximálního teplotního zisku z 1 m vrtu (ten je doporučován některými výrobci tepelných čerpadel v rozmezí 40 - 70 W/m),

- hloubka vrtů je určována jako podíl chladícího výkonu tepelného čerpadla a maximálního teplotního zisku z 1 m vrtu,

- hloubka vrtů je určována na základě empirických zkušeností s provozem tepelného čerpadla poblíž dané lokality nebo podle obdobných geologických podmínek,

- hloubka vrtů je přejímána pro daný typ tepelného čerpadla z firemních projekčních podkladů.

Společnosti instalující tepelná čerpadla zpravidla používají kombinaci výše uvedených způsobů stanovení hloubek vrtů. Je nutné zdůraznit, že způsob ad 2) může vést k poddimenzování hloubky vrtů, a to hlavně u většího počtu vrtů, které se projevuje vzájemným teplotním ovlivňováním vrtů.

Testy TRT jsou prováděny zejména pro velké stavební objekty s větším množstvím vrtů, které jsou dimenzovány tak, aby v letním období sloužily pro „uskladnění" přebytečného tepla pocházejícího z klimatizace objektu. V odborné literatuře se hovoří o tzv. Borehole Thermal Energy Storage (BTES) - tj. uskladňování tepelné energie pomocí vrtů. Jedná se o „dobíjení" tepelného akumulátoru - tj. horninového masívu - prostřednictvím vrtů v letním období a čerpání tepla z tohoto akumulátoru v topné sezóně. Takovéto hospodaření s teplem má výrazný vliv na ekonomiku celého projektu: umožňuje snížit počet vrtů nebo jejich hloubku, protože je využíván efekt jejich zrychleného „dobíjení" v letním období. V současné době jsou v zahraničí prováděny také experimenty s rodinnými domy vytápěnými s použitím principu BTES. Pokud je vrt pro tepelné čerpadlo správně dimenzován - tj. jeho hloubka je dostatečná vzhledem ke geologickým podmínkám na dané lokalitě a energetická potřeba domu není poddimenzována, pak nehrozí žádné nebezpečí z titulu nevratného vychlazování horninového masivu.

5.2 Technologie provedení vrtů pro tepelná čerpadla (Ryška J., 2006)

5.2.1 Technologie hloubení vrtů

Vrty pro tepelná čerpadla jsou v pevných horninách obvykle vrtány technologií rotačně příklepného vrtání s použitím ponorných vzduchových kladiv. Tato technologie umožňuje rychlé provedení vrtu s nízkými náklady. Pouze v horninách jílovitého charakteru je používaná technologie rotačního vrtání s listovými dláty s kapalinovým výplachem bentonitového nebo polymerového charakteru pro udržení stability stěn vrtu.

U vrtů pro tepelná čerpadla až do hloubky 300 m lze použít technologií rotačně příklepného vrtání s ponorným kladivem poháněným vodním výplachem. Tato technologie vyžaduje čerpací agregát, který musí vyvíjet výstupní tlak až cca 18 MPa a litráž 150 litrů/min. Nezbytným požadavkem však jsou zde vysoké nároky na množství a čistotu technické vody pro efektivní chod tohoto typu ponorného kladiva.

V zahraničí byly pro vrtání vrtů pro tepelná čerpadla vyvinuty speciální technologie vrtání. Příkladem je německý výrobce vrtných souprav typu Nordmeyer, který dodává také speciální technologii pro vrtání vrtů na TČ. Tato technologie je založena na rotačně příklepném vrtání s vodovzdušným výplachem od povrchu terénu do konečné hloubky vrtu (maximálně do cca 15 m). V jílovitých horninách je používána opět technologie rotačního vrtání s listovým dlátem. Výhodou této technologie je aplikace dvojité rotační hlavy v úvodním intervalu vrtu umožňující současné vrtání a pažení vrtu v nesoudržných a nestabilních horninách s použitím jen jednoho průměru pažnic.

Přednosti této technologie jsou následující:

- umožňuje úspěšně realizovat vrty i ve velmi nepříznivých geologických podmínkách,

- díky progresivnímu systému propažování vrtů a krátké manipulační době s vrtnou kolonou, umožňuje vysokou produktivitu práce, tzn. relativně velmi rychlou realizaci a vystrojení vrtu i v nepříznivých geologických podmínkách,

- umožňuje injektovat vrt odspoda nahoru a tím je zaručena homogenní výplň celého stvolu vrtu,

- je velmi šetrná k okolí: ústí vrtu je po celou dobu realizace vrtu těsněné, aniž by došlo k potřísnění okolí vrtu vrtným výplachem,

- vrtné průměry jsou relativně malé (152/120mm) - tím je umožněn těsnější kontakt PE-kolektoru s horninou, objem vrtné drti pro likvidaci je relativně malý, malý průměr vrtu znamená také menší problémy se stabilitou stěny vrtu.

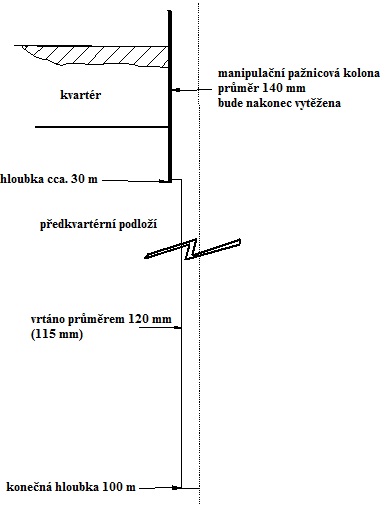

Schéma konstrukce vrtu realizovaného uvedenou technologií je na obr. 87.

5.2.2 Postup při hloubení vrtů

Při použití výše uvedené technologie je úvodní interval vrtu realizován technologií rotačně-příklepného vrtání se vzduchovým proplachem, a to s průběžným propažováním vrtů. Je používána dvojitá rotační hlava, která umožňuje současné vrtání a pažení vrtu pomocí vrtné kolony silnostěnných trubek Ø 95 mm s ponorným kladivem a dlátem Ø 152 mm a pomocí silnostěnných pažnic Ø 146 mm s pažnicovou patou - roubíkovou tvrdokovovou korunkou. Princip technologie spočívá v předvrtávání vrtu pomocí ponorného kladiva s dlátem, které má oproti pažnicové koloně předstih 8 - 15cm. Do tohoto předvrtu je současně pažena manipulační pažnicová kolona, která také rotuje, a tím je eliminována možnost jejího příchvatu v nezpevněných horninách. Pro řízený odvod vrtné drti slouží dvojitá rotační hlava, ze které je drť odváděna otěru vzdornou pryžovou hadicí do přistaveného kontejneru.

Hloubka pažení manipulační kolony bývá obvykle do 30 m, avšak v geologických podmínkách střídajících se jílů se zvodnělými štěrkopísky pak dosahuje až 70 m.

Po zavrtání manipulační pažnicové kolony Ø 146mm do relativně kompaktních hornin je dvojitá rotační hlava demontována a vrtná kolona vytěžena.

Obr. 87: Schéma konstrukce vrtu pro tepelné čerpadlo

Obr. 87: Schéma konstrukce vrtu pro tepelné čerpadlo

Pro řízený odvod vrtné drti slouží dvojitá rotační hlava, ze které je drť odváděna otěru vzdornou pryžovou hadicí do přistaveného kontejneru.

Hloubka pažení manipulační kolony bývá obvykle do 30 m, avšak v geologických podmínkách střídajících se jílů se zvodnělými štěrkopísky pak dosahuje až 70 m.

Po zavrtání manipulační pažnicové kolony Ø 146mm do relativně kompaktních hornin je dvojitá rotační hlava demontována a vrtná kolona vytěžena.

Interval vrtů do konečné hloubky je provrtán technologií rotačně-příklepného vrtání se vzduchovým výplachem (skalní horniny), resp. rotačního vrtání se vzduchovým výplachem, bez pažení. Je používána vrtná kolona Ø 95mm s ponorným kladivem a dlátem Ø 120 mm nebo s třílistým dlátem Ø 120 mm.

Pro řízený odvod vrtné drti je na ústí manipulační pažnicové kolony instalována mechanická těsnící hlava opatřená kotouči ze speciální těsnící pryže, ze které je drť odváděna pryžovou hadicí do přistaveného kontejneru.

Po dosažení konečné hloubky a řádném pročištění vrtu vzduchovým výplachem je vrtná kolona neprodleně vytěžena z vrtu, zatímco manipulační pažnicová kolona Ø 146 mm je ve vrtech dočasně ponechána.

5.2.3 Vystrojení vrtů pro tepelné čerpadlo

V průběhu vrtání jsou na ruční buben nasunuty 2 svazky PE-kolektorů Ø 40 mm, resp. 4 svazky PE-kolektorů Ø 32 mm spojenými PE-paticí Ø 95 mm. Pro výrobu vystrojení geotermálních vrtů se používají polyethyleny rozdílných kvalit. Pro hodnotu díla je vhodné zvolit materiály co možná nejvyšší kvality.

Jako nejvhodnější materiál do vrtů je označován vysokohustotní polyethylen PE 100, který se osvědčil pro svoje dobré mechanické vlastnosti. Byl vyvinut především pro rozvody plynu, kde faktor bezpečnosti hraje velkou roli. Přesto i u materiálu PE 100 nelze hovořit o materiálu zcela vhodném pro vystrojování geotermálních vrtů pro TČ. Tento polyethylen byl vyvinut pro zemní výkopové uložení a jednou z podmínek bezpečné instalace je pískový obsyp. Nové polyethyleny se vyznačují až desetinásobně vyšší odolností než PE 100. Pro jejich aplikace není nutný pískový obsyp, a proto lze hovořit o prvních materiálech opravdu určených a vhodných jako výstroj vrtů pro TČ. Použitím nových materiálů se minimalizuje poškození zaváděného vystrojení s vysokou hmotností o stěny vrtu.

Na obr. 88 je PE- kolektor se speciální spojovací paticí svinutý do kotouče před odvozem na vrtné pracoviště. Jediným spojem na PE - kolektoru je navaření koncové PE-patice, která spojuje jednotlivé trubky kolektoru. Svaření je prováděno pomocí svařovacího automatu, který si světelným perem odečte čárkový kod patice a provede svár dle tohoto kódu. Tímto způsobem je vyloučena subjektivní chyba svářeče. Tento spoj je kritický - pokud není řádně proveden, kolektor je zmetkový, po zapuštění do vrtu již nelze vytáhnout a celý vrt včetně vystrojení se musí opakovat. Navaření patice probíhá v dílenských podmínkách, kde poté je provedena také tlaková zkouška těsnosti kolektoru vzduchem.

Obr. 88: Speciální spojovací PE-patice (modré barvy) na kotouči PE-trubek (tzv. PE-kolektor), který je zapuštěn do vrtu pro tepelné čerpadlo

Obr. 88: Speciální spojovací PE-patice (modré barvy) na kotouči PE-trubek (tzv. PE-kolektor), který je zapuštěn do vrtu pro tepelné čerpadlo

Buben s PE-kolektorem je upevněn přes vrtnou trubku do svěr upínací hlavy, pomocí které je přiblížen k ústí zapaženého vrtu tak, aby PE-kolektor mohl být do vrtu hladce zapuštěn. Pak vrtná osádka PE-kolektor ručně zapouští odvíjením z bubnu se současným přidáváním ocelových injektážních trubek. Po jeho zapuštění je PE-kolektor napuštěn dodanou ekologickou nemrznoucí směsí na bázi vody s technickým lihem, aby nedošlo k jeho vyplavení z vrtu při následné injektáži vrtu cemento-bentonitovou směsí.

K uzavření okruhu potrubí se na konci vystrojení používá také tzv. vratné koleno tvaru U, obr. 89. Instalace vystrojení vrtů se provádí také s použitím rozvíjecího zařízení, které výstroj pomalu kontrolovaně zapouští do vrtu.

Obr. 89: Detail vratného kolena tvaru U, typ GVS 4x32

Obr. 89: Detail vratného kolena tvaru U, typ GVS 4x32

Obr. 90: Detail vymezovacího dílu ezi potrubím vystrojení vrtu

Obr. 90: Detail vymezovacího dílu ezi potrubím vystrojení vrtu

Spolu s vystrojením vrtu se také mezi dva okruhy vkládá další potrubí, které je následně použito na injektáž vrtu, obr. 90. Potrubím se tlakově vyplní vrt odspoda vzhůru a tímto se zajistí vytlačení nežádoucího vzduchu, který by mařil přenos tepelné energie mezi vystrojením a horninou.

Při zapouštění výstroje do vrtu se postupně instalují vymezovací díly obr. 90, které zajišťují souměrné uspořádání potrubí ve vrtu. Při zapouštění bez vymezovacích dílů dochází k tomu, že neuspořádané vystrojení snižuje výkon vrtu až o 15 %. Potrubí ve vrtu se bez vymezovacích dílů dotýká a nedochází tak k ideálnímu rozložení ploch pro přenos energie. Pro optimalizaci výkonu vrtu je nutná správná instalace dílů v rozestupech 2 m.

Obr. 91: Rozdíl ve vrtech s instalovanými vymezovacími díly a bez nich

Obr. 91: Rozdíl ve vrtech s instalovanými vymezovacími díly a bez nich

Obr. 92: Uspořádání potrubí ve vrtu bez vymezovacích dílů a s vymezovacími díly

Obr. 92: Uspořádání potrubí ve vrtu bez vymezovacích dílů a s vymezovacími díly

U novostaveb, které jsou realizovány na pilotách, je možnost tyto využít jako energetický primární zdroj TČ. Vzhledem k tomu, že se na většině rozsáhlejších staveb piloty zhotovují, není materiálově ani investičně náročné využít piloty podobným způsobem jako vrty pro instalaci PE-kolektorů. Piloty a hmota mezi nimi slouží jako velký energetický zásobník.

Důležitou roli hraje samotný materiál pro injektáž. Je možné použít běžné směsi cementu, vody a bentonitu, ale jsou již dnes také k dispozici speciální směsi se sníženým obsahem pórů, které výrazně ovlivňují tepelný přenos a zisk z vrtu. U provozovaného TČ vzroste topný faktor z 3,5 na 3,8 až 4,0, což je 10 - 15 % úspory energie.

Obr. 93: Schéma vystrojení vrtu pro TČ s jednou a se dvěma smyčkami kolektoru

Obr. 93: Schéma vystrojení vrtu pro TČ s jednou a se dvěma smyčkami kolektoru

Injektáž se provádí šnekovým čerpadlem přes injektážní kolonu a to podélným otvorem v poslední injektážní trubce vzestupně od počvy vrtu až po jeho ústí. Cemento-bentonitová směs je připravována v injektážní lince na pracovišti (nerez nádrž 500 litrů s ejektorovou míchačkou). Injektáž vrtu plní tyto funkce:

- ochraňuje PE-kolektor před případným poškozením, resp. smáčknutím při vyjíždění hornin ze stěn vrtu,

- vytváří homogenní výplň vrtu bez vzduchových kapes a tím zlepšuje přestup tepla z hornin do PE-kolektoru,

- zabraňuje případné křížové kontaminaci zvodněných vrstev ve vrtu.

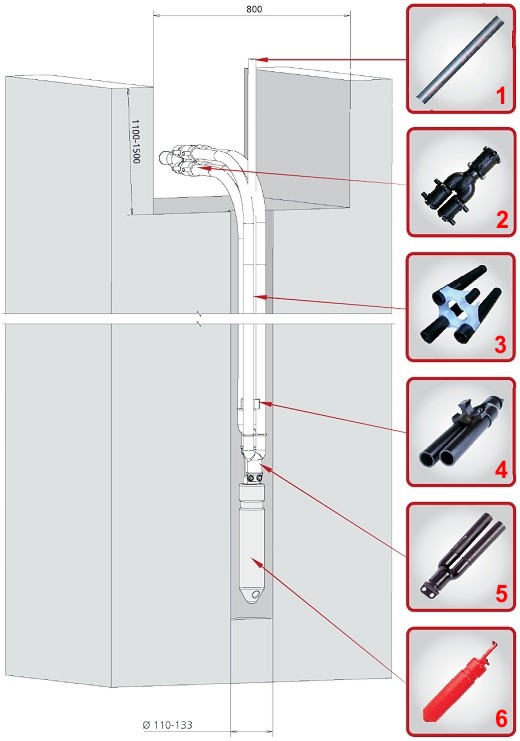

Obr. 94: Schematické znázornění jednotlivých dílů ve výstroji vrtu pro TČ

Obr. 94: Schematické znázornění jednotlivých dílů ve výstroji vrtu pro TČ

1 - Tlakové injektování vrtu: Injektování zajistí kontakt stěn vrtu s jeho vystrojením. K injektování vrtu slouží injekční potrubí, které je zaváděno spolu s kolektorem do vrtu. Tímto potrubím se tlakově vyplňuje vrt odspoda vzhůru. Pro tento účel jsou vyráběny speciální injektážní směsi, které zajišťují efektivnější přestup tepla.

2 - Redukce počtu větví z PE 100: U instalací s větším počtem vrtů je možné redukovat velký počet větví tak, že vrt vystrojený potrubím 4x32 mm je sveden do potrubí 2x40 mm. Vnitřní kanály redukce jsou navrženy pro minimální hydraulické ztráty a dlouholetý provoz. Tyto části nelze nahrazovat T-kusy a další improvizací vedoucí ke zhoršení ekonomiky provozu.

3 - Vymezovací díl: K vymezení vzdáleností mezi potrubím ve vrtu slouží vymezovací díly. Správná aplikace těchto komponentů zvyšuje výkon samotného vrtu až o 15%. Doporučený instalační rozestup dílů je 2 -3 m.

4 – Centrifix: Pro instalace ve zhoršených geologických poměrech je nutné vystrojení „zatlačovat" pomocí trubek vrtné kolony. Pro tyto aplikace je nutné použít tzv. centrifix, o který může vrtná kolona opřít injektážní trubky a zatlačit vystrojení do vrtu.

5 - Vratné koleno tvaru U: Nejdůležitější prvek celého vystrojení vrtů pro tepelná čerpadla. Spodní část vrtu obsahuje také separační jímku proti zanesení systému.

6 - Závaží pro kolektor: Pro snadnější instalaci PE-kolektoru do vrtu slouží závaží (12,5 - 24 kg), které olovnicovým efektem směřuje kolektor ke dnu vrtu. Při zavádění slouží také jako ochrana vratného kolena.

Vrtná osádka nakonec provede tlakovou zkoušku těsnosti PE-kolektorů ve vrtech, a to tlakem 0,3 – 0,5 MPa po dobu cca 30 minut. Kolektory vyčnívají z vrtu cca 1m nad terén. Jednotlivé trubky PE-kolektoru jsou na ústí opatřeny těsněním, aby bylo zabráněno případnému průniku nečistot do kolektorů. Dále je proveden spádovaný zemní výkop (hloubka obvykle 1,0 – 1,3 m), do kterého se uloží napojení vrtu pomocí PE-trubek na tepelné čerpadlo ve stavebním objektu.

Vrty pro tepelná čerpadla by měly být realizovány příslušnou vrtnou technologií a řádně vystrojeny kvalitními kolektory z vysokohustotního polyetylénu s injektáží, protože jsou neopravitelné a musí sloužit po několik generací.

Obr. 95: Ukázka ručního zapouštění PE-kolektoru do vru

Obr. 95: Ukázka ručního zapouštění PE-kolektoru do vru