Technika a technologie hlubinného vrtání

2. Vrty hloubené pro hydrogeologické účely

Hydrogeologické vrty jsou nejrozšířenějším prostředkem jímání podzemních vod. Charakteristickým znakem hydrogeologických vrtů je snaha o zastižení a provrtání vodonosné vrstvy (zpravidla v plné její mocnosti) a zajištění stěn vrtu výstrojí, jež má umožnit přítok vody do vrtu bez strhávání jemnozrnných frakcí hornin z okolí výstroje vrtu.

Hlavním účelem hydrogeologických vrtů je zjištění hydrogeologických a hydrologických poměrů horninového souvrství, kolektorských vlastností vrstev, vlastností kapalin, těžebních a jímacích podmínek apod.

Vedle základních měření a pozorování ve vrtech – geologické dokumentace, měření hloubky ustálené statické hladiny, teploty a odběry vzorků hornin a vody pro laboratorní zpracování, je komplex dlouhodobých měření a pozorování prováděn obvykle v síti vrtů a pozorovacích objektů, jehož cílem je zjištění zdrojů napájení, jejich vydatnosti, hydrodynamické spojitosti jednotlivých propustných vrstev, těsnosti tektonických poruch aj. Jedná se v podstatě o soubor hydrodynamických metod (čerpací zkoušky, testerování) a geofyzikálních metod měření ve vrtech (karotáž).

Výsledky plošných hydrogeologických výzkumných a průzkumných prací jsou znázorněny v mapách (mapy izohyps, stejných vydatností, stejných kolektorských vlastností aj.) a grafech, které znázorňují změny sledovaných veličin ve vzájemné interakci.

Získané poznatky slouží k odpovědnému projektování dalšího průzkumu, racionálnímu rozmísťování sběrných zařízení, výstavbě hydrotechnických objektů apod.

Provozní hydrogeologická služba na vrtech odpovídá i za provedení některých technických operací na hydrogeologických vrtech, zvláště při vystrojování vrtů a utěsňování zvodnělých horizontů, zkouškách těsnosti a při likvidaci vrtů. Kvalitní provedení těchto prací je podmínkou pro zajištění věrohodnosti výsledků hydrogeologického průzkumu.

2.1 Rozdělení hydrogeologických vrtů

Hydrogeologické vrty se rozdělují podle těchto kritérií:

- podle účelu:

- výzkumné vrty – které slouží ke zjištění hydrogeologických poměrů daného území, počtu zvodnění a jejich geologického a hydrogeologického charakteru,

- průzkumné vrty – které se provádějí při průzkumu ložisek, průzkumu vodních zdrojů, při inženýrskogeologickém průzkumu aj.,

- pozorovací vrty – které slouží k pozorování režimu podzemních vod,

- provozní vrty – které jsou:

- jímací vrty – vrtané studny – vertikální jímadla pitné a užitkové vody k domovním a vodárenským účelům,

- odvodňovací vrty – které slouží k:

- odvodnění stavebních objektů a jam,

- odvodnění důlních a povrchových těžebních objektů,

- odvodnění svahového území s nebezpečím sesuvu apod.;

- podle etapovosti průzkumu: pro etapy hydrogeologického výzkumu, vyhledávacího a částečně předběžného průzkumu je nutné rozdělit hydrogeologické vrty v daných podmínkách na dvě kategorie:

- orientační vrty, jejichž účelem je poskytnout tyto informace:

- litologický profil vrtu,

- místa přítoku podzemních vod, zjišťovaná nepřímými (karotážními) metodami,

- orientační hydrogeologické kvantitativní a kvalitativní údaje, limitované kapacitou čerpací techniky instalované do vrtu daného vrtného průměru. Využívá se často ložiskových jádrových vrtů, hloubených technologií jádrového vrtání.

- ověřovací vrty – jejichž účelem je poskytnout podrobné hydrogeologické informace o zvodněném horninovém prostředí. Jsou situované na základě předběžných údajů výzkumu nebo orientačních vrtů pro kvantitativní zjištění charakteru zvodnění propustných vrstev, charakteru napájení, vztahu mezi horizonty apod. Používá se technologie bezjádrového vrtání a to s průměry, které po vystrojení umožňují nasazení čerpadel pro odběr maximálního množství vody.

- orientační vrty, jejichž účelem je poskytnout tyto informace:

- podle hloubkového dosahu se hydrogeologické vrty dělí do tří skupin:

- hydrogeologické vrty do 500 m – zahrnují celou sféru průzkumu a využívání obyčejných podzemních vod, když hloubka 500 m je současně uznávána za hranici převážné sféry ložiskové hydrogeologie. Pro tuto skupinu vrtů se také plně uplatní rozdělení na kategorie orientačních a ověřovacích vrtů, což zohledňuje i možnosti technického zabezpečení,

- hydrogeologické vrty do 1 200 m – se uplatňují při průzkumu minerálních a termálních vod a zbývající sféry ložiskové hydrogeologie. S ohledem na hloubku nejeví se efektivním rozdělení vrtů do výše uvedených kategorií. Konstrukce vrtu by měla zde zajistit geologické a hydrogeologické informace až do konečné hloubky a umožnit intenzivní snížení dynamické hladiny až do 150 m,

- hydrogeologické vrty nad 1 200 m – vycházejí přibližně ze stejných kritérií jako předchozí skupina. Konstrukce vrtů má umožňovat provedení čerpacích zkoušek při dynamické hladině až do 200 m. Podle úvahy se zde může uplatnit kozlíkové čerpání nebo svabování. U prací ložiskové hydrogeologie a prací geotermálního programu navíc přistupuje airliftové čerpání a přelivy vody v důsledku působení airliftu a termoliftu.

Uvedené základní druhy a kategorie hydrogeologických vrtů vycházejí převážně z technických možností jejich realizace. Při provádění těchto vrtů se využívá v řadě případů běžné techniky a technologických postupů, typických pro nejrozšířenější způsoby hloubení vrtů, tj. jádrové a bezjádrové rotační vrtání.

2.2 Způsoby a zařízení pro hloubení vrtů na vodu

Volba způsobu vrtání vrtů na vodu (hydrovrtů) záleží na řadě faktorů, z nichž nejdůležitější jsou:

- účel hydrovrtu,

- znalost hydrogeologických poměrů oblasti,

- charakter a vlastnosti vodonosného souvrství.

Na těchto faktorech bude záviset především konstrukce a výstroj vrtů. To je další významný činitel, ovlivňující výběr způsobu vrtání. Tzn., že zvolený způsob vrtání a navržená vrtná souprava bude muset zajistit nejen vyhloubení vrtu se zadanými počátečními a konečnými parametry, ale také zabezpečit vystrojení stvolu vrtu příslušnými pažnicovými kolonami a filtry.

Efektivní provedení hydrovrtu ovlivňuje nejen způsob vlastního vyhloubení vrtu, ale i technologie otvírky a osvojení vodonosné vrstvy. Nutno zajistit např. minimální kolmataci vrstvy, vyvinout maximální úsilí pro dosažení maximálního a kvalitního souboru hydrogeologických parametrů v daných geologicko-technických podmínkách apod. Proto dále pod pojmem výběr způsobu vrtání se rozumí jak výběr vrtné soupravy, tak i technologie otvírky a osvojení vodonosné vrstvy.

2.2.1 Způsoby vrtání vrtů na vodu

Pro hloubení hydrovrtů se používají zejména tyto způsoby rotačního vrtání:

- s přímým proplachem

- jádrové vrtání,

- bezjádrové (rotarové) vrtání;

- s nepřímým proplachem

- protiproudové vrtání,

- sací vrtání,

- airliftové vrtání;

- bez proplachu

- náběrné vrtání,

- šnekové vrtání,

- drapákové vrtání,

- vibrační vrtání.

Nejrozšířenějším způsobem vrtání hydrovrtů je rotační vrtání s přímým kapalinovým proplachem. Stále většího významu nabývá rotační vrtání s nepřímým proplachem, zejména vrtání sací a airliftové.

Používané vrtné soupravy jsou konstruovány pro příslušný způsob vrtání. To však při tak rozmanitých způsobech vrtání dává velký počet různých typů vrtných souprav, což pro daný účel není výhodné. Např. rotarový způsob vrtání hydrovrtů je často používaný, avšak rotarovými soupravami se vrtá jen přibližně 20 % těchto vrtů. Právě pro vrtání na vodu jsou výhodné takové konstrukce vrtných souprav, které umožňují použití více způsobů a tedy i technologií vrtání, např. rotační vrtání s přímým i nepřímým proplachem. Jsou to pro tento účel velmi rozšířené tzv. víceúčelové vrtné soupravy např. soupravy typu WIRTH, řady B aj.

2.2.2 Vrtná technika pro vrtání vrtů na vodu

Vrtná technika pro vrtání hydrovrtů je představována vrtnými soupravami, které umožňují provedení vrtu daného účelu příslušným způsobem vrtání. V současnosti představují vrtné soupravy a jejich příslušenství kompaktní sestavu moderních a technicky náročných strojů a zařízení s výrazným posílením hydraulických a pneumatických prvků. Rovněž větší technická vybavenost, výraznější podíl mechanizace a komplexnější a dokonalejší měřicí a registrační technika jsou jejich současným charakteristickým znakem.

Pro účely vrtání vrtů na vodu se jeví účelné rozdělení vrtných souprav na tyto skupiny:

- vrtné soupravy pro rotační vrtání (především víceúčelové),

- vrtné soupravy pro speciální technologie (vibrační, drapákové apod., používané hlavně pro účely hloubení vrtů ve stavebnictví, kde budou také podrobně probrány).

2.3 Konstrukce hydrogeologických vrtů

K projektování konstrukce vrtu se zpravidla přistupuje se znalostí těchto údajů v místě založení vrtu:

- geologická stavba a hydrogeologické podmínky,

- předpokládaná těžba z vrtu,

- typ a rozměry těžebních zařízení,

- způsob vyztužování vrtu.

Za předpokladu, že výše uvedené údaje jsou známé, v projektu vrtu se stanoví:

- hloubka vrtu,

- počáteční a konečný průměr vrtu,

- statická hladina vody,

- navrhovaná těžba,

- předpokládaná úroveň dynamické hladiny vody,

- technologie vrtání,

- způsob a technologie cementace pažnicových kolon,

- typ a rozměry filtru,

- metoda zpracování a výzkumu těžené vrstvy.

Při stanovení konstrukce sondy pro těžbu vody k zásobování obyvatelstva je nutno věnovat zvláštní pozornost hygienickým požadavkům. Hloubka vrtu je v podstatě dána úložní hloubkou produktivního horizontu. V případě nevelké mocnosti této vrstvy se obvykle čelba vrtu prohlubuje o 2 – 3 m do podloží vodonosných hornin. Při její značné mocnosti se otvírá v intervalu zajišťujícím požadovanou těžbu. V případě, že jako těžebního zařízení bude použito airliftu, se hloubka vrtu určuje pomocí výpočtu pro určení nutné hloubky ponoření směšovače airliftu pod předpokládanou dynamickou hladinu.

Kromě již dříve uvedených údajů potřebných pro volbu konstrukce vrtu je rovněž rozhodující cíl, pro který má být daný vrt proveden. To znamená, zda jde o vrt vyhledávací, průzkumný, těžební nebo pozorovací. Nejnižší počet pažnicových kolon nutných k zajištění kvalitního a bezpečného dosažení projektovaného záměru se určuje v závislosti na:

- počtu vodonosných horizontů,

- chemickém složení vod,

- velikosti vrstevního tlaku,

- přítomnosti vrstev porušených nebo zavalujících,

- ztrátových nebo bobtnavých a hloubka vrtu.

Při výběru konstrukce pro vrty vyhledávací a průzkumné má základní význam vrstevní tlak, stabilita stěn vrtu a požadovaná těžba.

2.3.1 Druhy pažnicových kolon

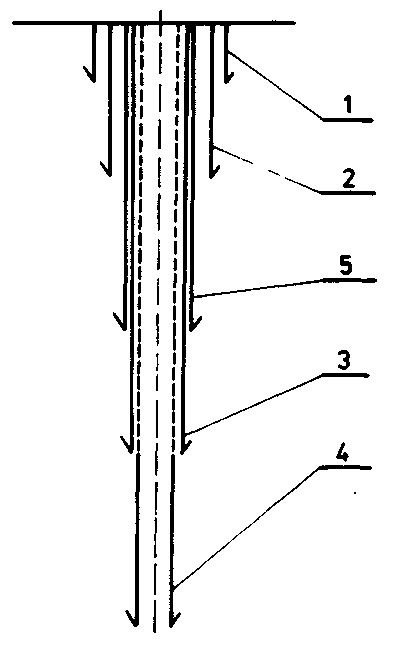

Obr. 64: kolony pažnicových trubek

Obr. 64: kolony pažnicových trubek

Při vrtání na vodu rotačním způsobem je konstrukce vrtu obvykle dána následujícími kolonami pažnicových trubek (obr. 64): - kolonou řídící – 1, kolonou úvodní – 2, kolonou těžební – 3, kolonou filtrů – 4. V případě složitých geologických a hydrogeologických podmínek se zařazuje jedna, ale i více pažnicových kolon pomocných, zvaných technické kolony – 5. Tato úplná konstrukce vrtu je použita zejména u hlubokých hydrogeologických vrtů. U mělkých vrtů mohou být podle účelu vrtu, geologických a hydrogeologických podmínek některé pažnicové kolony vypuštěny. Konstrukce vrtu je pak značně jednodušší (obr. 65 a 66).

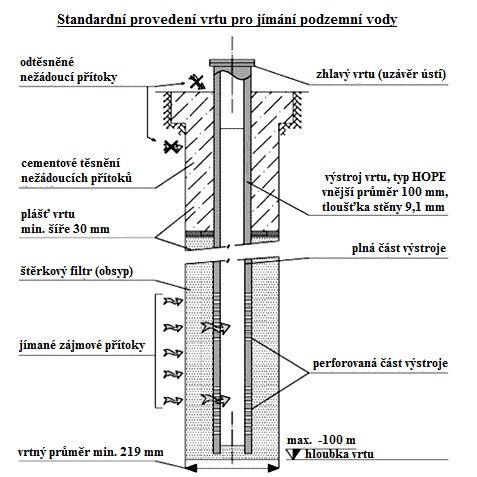

Obr. 65: Ukázka jednoduché konstrukce vrtu pro jímání podzemní vody

Obr. 65: Ukázka jednoduché konstrukce vrtu pro jímání podzemní vody

Kolona těžební – nejdůležitější kolona ve vrtu, překrývá pod úvodní nebo technickou kolonou všechny netěžitelné vodonosné vrstvy nebo vrstvy nesoudržných hornin. Zapouští se na strop té vodonosné vrstvy, ze které je plánovaná těžba. V jejím provedení jsou některé rozdíly.

V některých případech je filtr přímým pokračováním kolony těžební (stejný průměr) nebo pomocí přechodu (snížený průměr). Filtr překrývá produktivní vrstvu buď v celé její mocnosti, nebo v intervalu (při vyšší mocnosti), který zajistí požadovanou těžbu. Těžená kapalina vstupuje přes filtr do těžební kolony, odkud je následně čerpána.

Častěji je však filtr instalován samostatně a těžební kolona musí být volena takovým způsobem, aby byl zajištěn volný průchod filtru, případně umožněn jeho obsyp, je-li požadován.

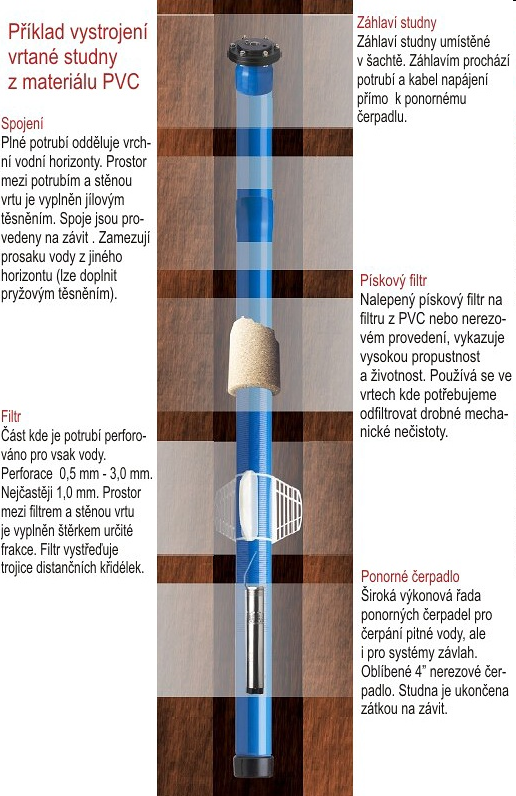

Obr. 66: Příklad jednoduché konstrukce vrtu vystrojeného z materiálu PVC

Obr. 66: Příklad jednoduché konstrukce vrtu vystrojeného z materiálu PVC

Těžební kolona je vždy cementována, a to takovým způsobem, aby nedošlo ke znečištění produktivní vrstvy cementovou směsí (tlakově oknem – manžety apod.).

Základním požadavkem pro zajištění kvality a dlouhodobé pracovní způsobilosti hydrovrtu je kvalitní provedení cementace zapažnicového prostoru. Konstrukce vrtu musí plně odpovídat technologii provádění cementačních prací. Příliš velké nebo naopak malé mezikruží má záporný vliv na kvalitu cementačních prací. Za optimální rozdíl mezi vnějším průměrem pažnicových trubek (v objímce) a stěnou vrtu je považována hodnota 60 – 100 mm. Jde-li o cementaci mezikruží pažnicového, je dostatečný rozdíl 50 mm.

Kromě toho je při volbě konstrukce vrtu nutno brát v úvahu hodnotu mezikruží mezi dlátem a stěnami pažnicových trubek, přes které musí dláto projít na čelbu. Tato hodnota se pohybuje v rozmezí 3 – 5 mm.

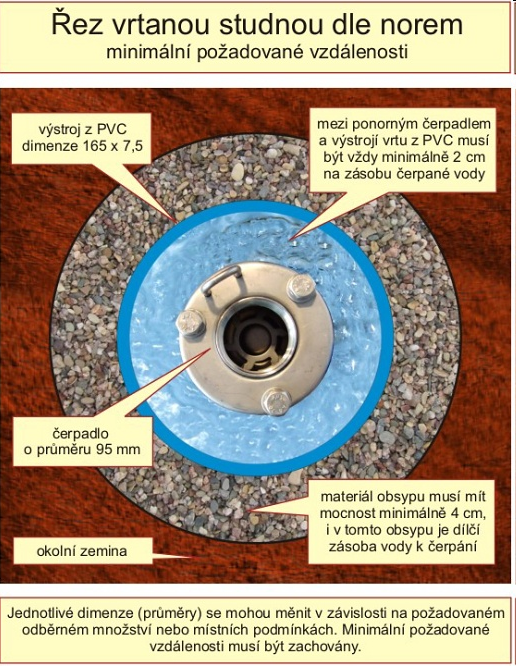

Obr. 67: Ukázka Vzájemného poměru průměrů u jímacího vrtu – vrtané studny, vystrojené pažnicemi a filtry z materiálu PVC se štěrkovým obsypem

Obr. 67: Ukázka Vzájemného poměru průměrů u jímacího vrtu – vrtané studny, vystrojené pažnicemi a filtry z materiálu PVC se štěrkovým obsypem

Vzhledem k tomu, že v provedení konstrukce hydrovrtu je požadována nejen vodotěsnost, ale zpravidla i plynotěsnost pažnicových kolon, používají se především pažnicové trubky typu V nebo I dle API. Jejich dimenzování se provádí běžně známými postupy v hlubinném vrtání. V případech nepříznivého chemického složení těžených vod se používají trubky z nerez ocelí nebo také z umělých hmot.

Kolona filtrů – slouží ke vstupu těženého média do vrtu. Konstrukce nebo provedení této části závisí na charakteru vodonosné vrstvy, účelu vrtu a chemických vlastnostech kapalin. Je-li vodonosný horizont tvořen pevnými, trhlinovitými horninami, obvykle se filtr neinstaluje. V nestabilních málo zpevněných horninách je vodonosný interval vybaven speciálním filtrem, odpovídajícím svými technickými parametry charakteru hornin těženého horizontu.

2.3.2 Filtry

Jak již bylo uvedeno, výstroj zájmové části hydrogeologického vrtu – vodonosné vrstvy – skládá se zpravidla z kolony trubek (zárubnic), plných ve spodní části, perforovaných přes vodonosnou vrstvu a plných v horní (nástavné) části, ze štěrkového obsypu mezikruží mezi stěnami vrtu a zárubnicemi (nebo tkaninovým obmotem). Zkráceně se tato výstroj nazývá filtr.

Filtr v hydrovrtu či studni není filtr ve vlastním slova smyslu. Jeho účelem není čistit spodní vodu nebo ji zbavovat rozpuštěných látek či nečistot, které nese sebou. Studniční filtr, jako element, přes který vstupuje voda, má zadržovat písek, takže do vrtu vstupuje voda zbavená písku. Současně tvoří sběrný prostor, z něhož se čerpá voda na povrch. Filtr v koloně trubek plní rovněž funkci výztuže, která má dlouhodobě zabezpečit stabilitu stěn vrtu a zabránit sesutí stěn, kdy čerpání vody by bylo nemožné. Teprve návrh a instalace odpovídajícího typu filtru umožňuje vstup spodní vody do vrtu po celé ploše stěny vrtu, tzv. v celé mocnosti zvodněné vrstvy.

Zabudováním filtru je tedy zajištěno vyztužení hydrovrtu i zabezpečen vstup vody do vrtu. Avšak filtr klade určitý hydraulický odpor vodě, která vstupuje do vrtu. Dvojí funkce filtru (zabezpečování stěn vrtu a umožnění přítoku vody zbavené písku) přináší sebou, zvláště v jemnozrnných zvodněných horninách, značné potíže. Zvodněná souvrství, tvořená pevnými, rozpukanými horninami, nepotřebují filtr. Zde vystupuje voda z puklin a trhlin na stěnách vrtu přímo do vrtu. Zkušenosti však ukazují, že ani v tomto případě není zajištěna dlouhodobá stabilita stěn vrtu, vlivem zvětrání hornin a v důsledku reologických procesů v horninovém masivu dochází postupně ke ztrátě stability a k závalům. Rovněž poměrně vysoké pořizovací náklady hydrovrtů, provedených v pevných zvodněných horninách, vyžadují zabudování filtrační i nástavné kolony trub, aby byla zajištěna dostatečná bezpečnost a dlouhodobá životnost odpovídající nákladům. V současné době se všechny hydrovrty, prováděné i v pevných horninách, realizují s výztuží a filtry.

Kolona filtrů ve vrtu je vystavena různým vlivům, jež se projevují vyluhováním a usazováním látek obsažených ve vodě i napadáním trub a filtrů agresivním prostředím. Odolnost filtru, zvláště proti korozi se zvyšuje volbou materiálu zárubnic nebo jejich povrchovou ochranou.

V současnosti se používají hlavně filtry se štěrkovým obsypem a s tkaninovým obmotem. Filtr se štěrkovým obsypem (převážně používaný) se skládá z kolony zárubnic, usazených ve vrtu centricky a z dostatečně mocné vrstvy sypaného štěrku (výjimečně nalepeného na zárubnicích). Jako základní trubní kolonu zárubnic lze použít libovolný typ ocelových trubek (pažnic) s podélnými vstupními otvory (také s kruhovou perforací). Ocelové trubky je nutno chránit ochrannými povlaky. Z důvodu odolnosti proti agresivnímu prostředí a chemickým vlivům se prosazují materiály z antikorozní oceli, neželezných kovů, kameniny, dřeva, plastů, skla apod.

Požadavky na trubní filtry

Na trubní filtry, používané v hydrovrtech a vrtaných studní, jsou kladeny tyto požadavky:

- vstup vody bez písku,

- malý filtrační vstupní odpor,

- odolnost proti korozi a inkrustaci,

- mechanická pevnost,

- hospodárnost,

- bezpečnost provozu.

Druhy filtrů

Základní částí filtru je jeho trubní skelet, který chrání stěny vrtu před zborcením a umožňuje propouštět vodu prostou pevných částic. Druh filtru, jeho rozměry a materiál, z něhož je proveden se volí v závislosti na granulometrickém složení vodonosné vrstvy a chemickém složení vody. Na základě materiálu a způsobu provedení trubního skeletu, jeho vybavením dalším volně nebo pevně uloženým materiálem pro jeho účelové použití, dělí se filtry na:

- filtry z ocelových trub a pažnic

- prosté,

- se síťkovým nebo tkaninovým obmotem,

- filtry z lisovaných plechů,

- filtry z drátěného nebo prutového skeletu,

- filtry štěrbinové, zhotovené ze syntetických materiálů

- polyetylenových, polyvinylchloridových trub a trub ze skelných laminátů,

- stavebnicové z polypropylenových lamel,

- s lepenou polymerovou drtí,

- sestavené z kruhových skleněných disků nebo disků z umělých hmot,

- z polyesterového drátu,

- provedené odlitím,

- filtry keramické,

- filtry dřevěné,

- filtry štěrkové

- s lepeným štěrkem,

- se štěrkovým obsypem.

U materiálů používaných na výrobu trubních filtrů jsou důležité tyto vlastnosti:

- ocel: vysoká pevnost, jednoduché zpracování materiálu, lehká a bezpečná volně visící konstrukce,

- neželezné kovy: stálost proti korozi, jednoduché zpracování materiálu, lehká a bezpečná konstrukce, vyšší pořizovací náklady,

- keramické materiály: vysoká odolnost proti korozi, vysoká pevnost v tlaku (původně náhradní materiál za neželezné kovy), malá pevnost v tahu,

- dřevo a podobné materiály: odolnost proti korozi, jednoduché zpracování materiálu, lehká konstrukce při dodržení hustoty 1 000 kg·m-3,

- syntetické materiály: vysoká odolnost proti korozi, jednoduché opracování materiálu, lehká konstrukce při dodržení hustoty 1 000 kg·m-3,

- zvláštní provedení: kombinace různých materiálů, např. ocel s potahem z umělé hmoty, umělé pryskyřice armované skelnými vlákny apod.

Filtry z ocelových trub a pažnic

Je to velmi rozšířený druh filtrů. Jsou vyrobeny z pažnic typu I a III. Kruhové otvory u vrtané perforace mají průměr 7 – 25 mm. Štěrbinovou perforaci, vytvořenou frézováním, lze rovněž použít na všech průměrech pažnic a při šířce štěrbiny 4, 6, 8 mm lze dosáhnout až 20 % perforace. Děrované pažnice se vyrábí s povrchovou ochranou nebo bez ní. Druh ochrany se předepisuje a označuje doplňkovou číslicí za číslem normy a to bez povrchové úpravy (0), s povrchovou ochranou asfaltem (1), zinkem (2) a epoxidehtem (3). Ukázka štěrbinového filtru s frézovanou podélnou perforací je na obr. 68.

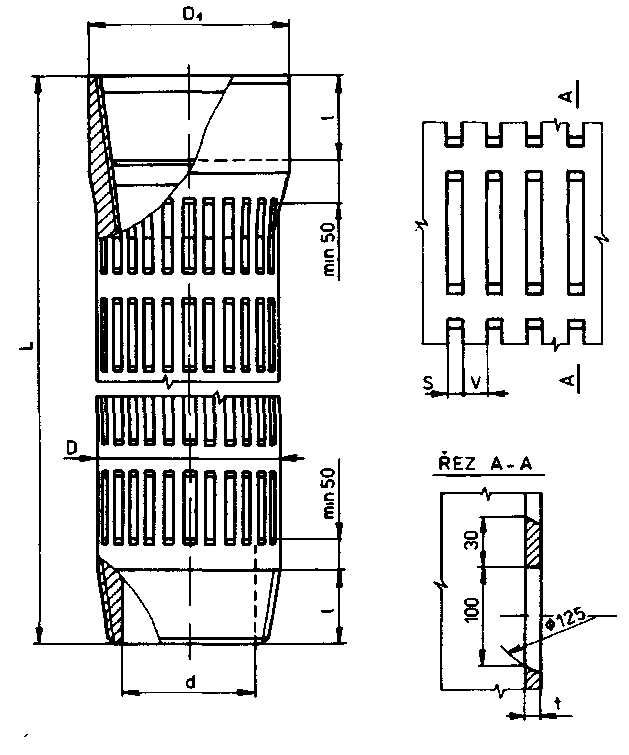

Obr. 68: Ukázka štěrbinového filtru s frézovanou podélnou perforací

Obr. 68: Ukázka štěrbinového filtru s frézovanou podélnou perforacíD1 – průměr trubky v pěchované části, D, d – vnější a vnitřní průměr filtru, l – délka závitu, L – délka filtrační trubky, S – šířka perforace, V – šířka plné části trubky mezi perforací, t – síla stěny trubky

Proti vniknutí jemných pevných částic do hydrovrtu jsou trubní filtry z perforovaných pažnic opatřovány tkaninovým obmotem. Mezi kovovou tkaninou a trubním skeletem jsou ve více řadách uloženy drátěné spirály nebo podélné dráty, které drží tkaninu v určité vzdálenosti od trubky, aby se snížil filtrační odpor.

Z hlediska konstrukce tvoří filtrační tkaninu podkladová a prýmková tkanina. Materiálem je obvykle hutnická měď.

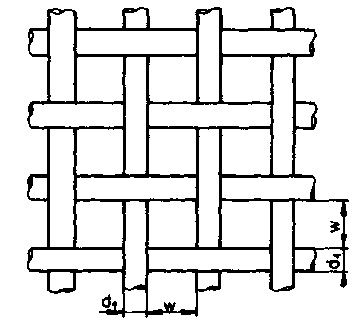

Podkladová tkanina (obr. 69) je tvořena pravoúhle se křížícími dráty a slouží výlučně k podpírání vlastního tkaniva filtru. Průměr drátů (d1) má hodnoty 1,25 nebo 1,4 mm; jejich vzdálenost (w) pak 5, resp. 9 mm.

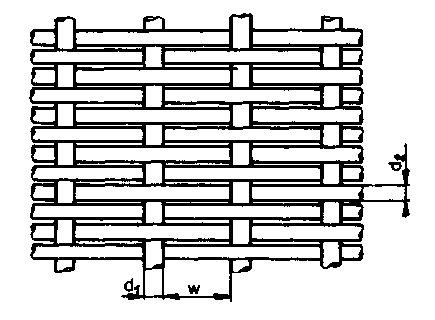

U prýmkové tkaniny (obr. 70) jsou svislá vlákna umístěna ve větších vzdálenostech vedle sebe a jsou vodorovně, těsně vedle sebe ležícími dráty křížově proplétána. Rozměry těchto tkanin, podle označení na obr. 2.16 jsou následující: d1 (0,28; 0,36; 0,45; 0,5 mm), d2 (0,22; 0,28; 0,38; 0,4 mm) a tomu odpovídající w (1,0; 1,3; 1,7; 2,7 mm). Prýmková tkanina se používá výlučně jako filtrační a zvláště se hodí pro použití v jemnějších píscích.

U štěrkových filtrů není možno trubní filtr z vrtu vytáhnout. Naproti tomu může být filtr s tkaninovým obmotem opět vytažen z vrtu za účelem jeho opravy nebo čištění, ovšem pouze u kolony filtrů, zapuštěné jako liner, tj. na ztraceno.

Obr. 69: Podkladová tkanina

Obr. 69: Podkladová tkanina

Obr. 70: Prýmková tkanina

Obr. 70: Prýmková tkanina

Filtry z lisovaných plechů

Do této skupiny patří 2 druhy filtrů:

- svařované ocelové zárubnice s lisovaným děrováním,

- lisované můstkové štěrbinové filtry.

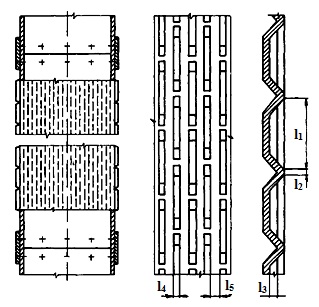

Můstkové štěrbinové filtry jsou trubní plechové filtry s neúplnými prolisky ve tvaru tzv. můstků. Jejich výhodou je, že zrna štěrkopískového obsypu nemohou být uložena tak, aby ucpala průchody a zabraňovala vstupu vody do štěrbiny. Výšku můstků lze v určitém rozsahu regulovat podle zrnitosti obsypu nebo zrnitosti zvodněné vrstvy. Proti plechovým filtrům s úplnými prolisy mají zvýšenou pevnost. Schematické znázornění konstrukce můstkových filtrů je na obr. 71.

Filtry jsou vyráběny v průměrech od 100 do 1 000 mm, z plechů síly 2,5 – 8 mm, v délkách 2 m do průměru 500 mm, větší průměry v kratších délkách. Vyrábějí se ve dvou sortimentech, s normálním provedením můstků a ve speciálním provedení pro jemnozrnné štěrkové obsypy s užšími můstkovými štěrbinami. Nejužívanější povrchová ochrana je pomocí polymerových hmot.

Obr. 71: Můstkový štěrbinový filtr

Obr. 71: Můstkový štěrbinový filtrl1 – výška otvoru můstků, l2 – šířka můstků, l3 – šířka mezery mezi můstky, l4 – délka můstku, l5 – vzdálenost mezi můstky po délce filtru

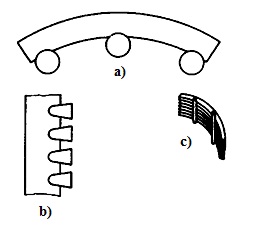

Filtry z drátěného a prutového skeletu

Typickým představitelem této skupiny je filtr typu Johnson. Je to velmi známý a ve světě užívaný typ skeletových protikorozních filtrů. Filtr se skládá z nosné konstrukce, tvořené ocelovými pruty o průměru 2 – 8 mm a horizontálního vinutí z ocelového drátu profilu V. Drátěné vinutí je k nosné kostře připevněno svárem. Konstrukce filtru je schematicky znázorněna na obr. 72.

Výchozím materiálem kostry i vinutí jsou většinou ušlechtilé legované oceli, speciální bronzy, speciální slitiny antikorozních ocelí s vysokým obsahem niklu, chrómu a malým obsahem uhlíku, jen výjimečně je ocel chráněna pozinkováním.

Konstrukce filtru umožňuje optimální vtok. Velikost otvorů se pohybuje v rozmezí od 0,15 do 6,35 mm a je vždy určována podle geologických podmínek. Filtry jsou určeny zejména pro vystrojování studní v nezpevněných horninách, kdy je nutné zabránit ucpávání a zanášení studní. Otvory filtru jsou rozvrženy stejnoměrně. Jsou to vlastně souvislé štěrbiny okolo celého obvodu filtru, které umožňují rovnoměrný přítok vody do studny a zároveň jsou ochranou proti zanesení filtru. Otvory mají konický tvar s užším koncem na vnějším okraji filtru, který je hladký a ostrý. Tento ostrý okraj a konický tvar zabraňují také zanesení filtru.

Obr. 72: Konstrukce filtru typu Johnson

a – horizontální řez, b – vertikální řez, c – výřez filtru, pohled zevnitř

Filtry ze syntetických materiálů

Při velkém rozšíření umělých hmot je samozřejmé, že tyto mnohostranně použitelné materiály s jejich velmi dobrou pevností a známou odolností proti korozi, jsou používány i v těžbě vody k výrobě filtračních rour. Již dlouho předtím, než umělé hmoty získaly podstatný význam ve stavbě vodovodních potrubí, byly ve studnařství používány filtrační trubky z PVC o malém průměru jako pozorovací a měřicí trubky. Polyvinylchlorid (PVC) je u filtrů z umělých hmot nejrozšířenějším materiálem.

Trubní filtry z umělých hmot jsou velmi rozšířené. Filtry z PVC se používají především pro pozorovací hydrogeologické vrty. Jako trubní materiál se používají i vytlačované bezešvé trubky novodurové, polyetylenové, popř. trubky z jiných termoplastů a termosetů. Vyrábějí se až do průměru 225 mm. Vstupní otvory filtrů se provádějí vrtáním nebo řezáním kotoučovou pilou. Spoje filtrů jsou buď řešeny jako hrdlové nebo čelním svárem na tupo.

Keramické filtry

Filtry z keramických materiálů vznikly původně jako náhrada filtrů z barevných kovů pro studny s dlouhou životností. Z keramických materiálů se nejlépe osvědčila kamenina a mikropórézní keramika. Kamenina má, ve srovnání s méně pevnou keramikou, pevný, hustý střep a liší se způsobem glazury od všech ostatních glazurovaných keramických hmot.

V průběhu používání kameninových filtrů byly vyvinuty z tohoto materiálu filtrační roury s rozdílnými otvory filtrů, trubními spoji a také rozdílnými konstrukcemi filtrů. V současné době se používá pouze jeden typ prefabrikátu a to buď s nátrubkovým spojením (šířka štěrbiny 2,5 resp. 6 mm při vzdálenosti žeber 4 resp. 12 mm) nebo s beznátrubkovým spojením s obepínací bandáží (šířka štěrbiny 2,5 mm při vzdálenosti žeber 1,5 resp. 4 mm). Podstatným znakem těchto kameninových rour jsou vertikálně provedená zakulacená žebra, před vlastními štěrbinovými otvory, která zabraňují vniknutí štěrkových zrnek do štěrbin.

Filtry ze dřeva a dřevu podobných materiálů

Rozhodujícími faktory při použití dřeva byly lehká opracovatelnost a vysoká odolnost proti agresivním vodám. Až donedávna se používalo dřevo v solných provozech, ve studních s minerální vodou a v lázních se silně agresivní léčivou vodou. Používání dřevěných filtrů se osvědčilo především u kyselých spodních vod, ovšem potud, pokud dřevěná filtrační trubka byla zcela pod vodní hladinou, tedy stále, i při poklesu vodní hladiny. Pro plnou trubku ležící v rozmezí kolísání hladiny, musely být voleny jiné, korozivzdorné materiály. Obtížné bylo také usazení filtru ve vrtu z důvodu vztlaku dřeva.

Dnes jsou dřevěné filtry bezvýznamné a nejsou vyráběny. Na významu však získalo zhotovování studničních filtrů ze dřeva a umělé pryskyřice ve formě slisovaného dřeva s umělou pryskyřicí. Tento materiál pozůstává z dřevěné dýhy, namáčené v umělé pryskyřici, skládané před sebe v různém směru let a potom lisované do desek nebo jiných tvarů. Přitom jsou nutné tlaky až 20 MPa a teploty okolo 150°C. Lisovaná látka z umělé pryskyřice je tak pevně svázaná se dřevem. Chemické a fyzikální vlastnosti odpovídají zpracovávaným umělým pryskyřicím. Pevnost jednotlivých dílů zvyšují vlákna dýhy zalisovaná do umělé pryskyřice. Materiál je odolný vůči všem ve vodárenství se vyskytujícím agresivním vodám. Podstatným znakem filtračních trubek z tohoto materiálu je segmentový způsob stavby. Lehce transportovatelné trubní segmenty jsou při zabudovávání spojovány profilovým gumovým těsněním s měděnými nýty nebo spojkami. Hustota trubního materiálu je 1 360 kg·m-3, takže i při velmi hlubokém vystrojování je celková hmotnost kolony velmi malá.

Filtry s lepeným štěrkem

Filtry s lepeným štěrkem (obr. 73, 74 a 75) se vyrábějí lepením štěrkové vrstvy na perforovanou trubku, jen výjimečně samonosné bez nosného skeletu. Nahrazují zárubnice s obsypem. Jejich předností je rovnoměrné rozmístění štěrku kolem skeletu a možnost zmenšení šířky lepené vrstvy, protože jde o tříděný, zrnitostně stejnorodý štěrk. Jako nosný skelet se používají perforované ocelové pažnice, ocelové pozinkované trubky i trubky z umělých hmot. Křemitý tříděný štěrk je používán ve dvou třídách VP-II a VP-III.

Obr. 73: Konstrukce filtru s lepeným štěrkem

Obr. 73: Konstrukce filtru s lepeným štěrkem

Obr. 74: Ukázka filtrů s lepeným štěrkem připravených k zapuštění do vrtu

Obr. 74: Ukázka filtrů s lepeným štěrkem připravených k zapuštění do vrtu

Obr. 75: Kolona filtrů s lepeným štěrkem ve věži vrtné soupravy při zapouštění do vrtu

Obr. 75: Kolona filtrů s lepeným štěrkem ve věži vrtné soupravy při zapouštění do vrtu

Filtry štěrkové – obsypové

V praxi hydrogeologických vrtů, kdy vodonosné vrstvy se skládají obvykle z nesoudržných písčitých hornin, jsou nejčastěji používány trubní filtry s kruhovými nebo štěrbinovými otvory, často ze vstupní strany ovinutými síťovinou z umělých hmot. Mezikruží je zpravidla zaplněno písčito štěrkovým materiálem.

Podle výsledku dlouhodobého sledování je nejúčelnější jak z hlediska doby využívání, tak i konstrukce takové provedení filtrové části těžební kolony, kdy vlastní trubka je z antikorozní oceli a mezikruží je zaplněno štěrkovým obsypem.

Štěrkový obsyp je dán pískem volené zrnitosti. Tím je zajištěna jejich vysoká pracovní způsobilost při nízkém hydraulickém odporu a dlouhodobé pracovní spolehlivosti. Tento druh filtru se vyznačuje nízkým stupněm chemické a mechanické kolmatace.

Konstrukce štěrkových filtrů

Efektivnost práce těžebních vrtů na vodu se štěrkovými filtry závisí na:

- délce filtru,

- síle obsypu,

- druhu a zrnitosti obsypu.

Tyto základní konstrukční prvky mají zásadní vliv na vstupní rychlost filtračního toku a vydatnost vrtu. V podstatě platí, že propustnost štěrkových obsypových filtrů musí být mnohem vyšší než propustnost těžené vrstvy. Propustnost filtru však nesmí způsobit vyplavování (erozi) písků vodonosné vrstvy s následným zanášením filtrů. Je zřejmé, že v této souvislosti je nutné řešit granulometrické složení obsypového materiálu, které se musí pohybovat v takových mezích, kdy je zajištěna minimalizace hydraulických odporů, ale ještě nedojde k vyplavování písků vodonosné vrstvy.

Výhody štěrkových filtrů

Za předpokladu, že hydrogeologický vrt se štěrkovým filtrem je řádně proveden, že je dostatečně zbaven písku a že provozní doby pro trvalý odběr vody jsou voleny na základě čerpacích zkoušek, lze výhody tohoto filtru shrnout takto:

- u štěrkových filtrů není nutno používat žádné tkaninové obaly,

- proti korozi jej lze dostatečně chránit vhodnou volbou materiálu filtračních trubek,

- jev inkrustace – tj. srážení se rozpuštěných kovů, solí a jiných látek se nedá odstranit ani u štěrkových filtrů,

- štěrkové filtry vzhledem k většinou velkým vrtným průměrům zajišťují nízké vstupní rychlosti toku, takže lze předpokládat i malý vstupní odpor. Při laminárním proudění vody ve studních lze do jisté míry dosáhnout i snížení jevu inkrustace, protože tření vodních částeček mezi sebou značně tento pochod zvyšuje,

- štěrkové filtry možno označit za zařízení o velmi dlouhé životnosti.

Způsoby zřizování štěrkových filtrů

Zřizování štěrkových filtrů je prováděno mnoha způsoby s nejrůznějšími odchylkami, které závisí především na:

- hloubce vrtu,

- šířce mezikruží,

- technicko-technologické úrovni výrobní společnosti.

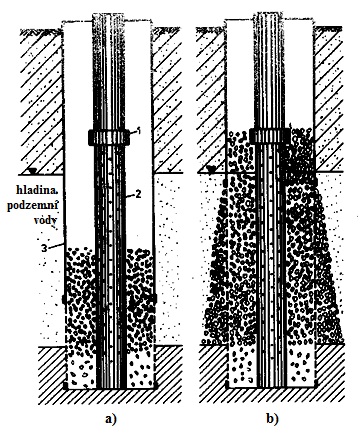

Po ukončení vrtání a před zahájením prací na instalaci filtru musí být provedeny všechny práce související s ukončováním vrtu pro těžbu, jejichž hlavním cílem je zajistit, aby vrt byl v celé délce čistý. Nejjednodušší provedení štěrkového filtru je znázorněno na obr. 76.

Obr. 76: Štěrkový obsypový filtr

Obr. 76: Štěrkový obsypový filtra) filtrová část před zahájením obsypu, b) po ukončení obsypu

1 – levá objímka, 2 – perforovaná filtrační trubka, 3 – manipulační pažnicová kolona

Z obrázku je zřejmé, že vrt je v celé své délce provrtán (mimo zaústění) průměrem odpovídajícím požadovanému průměru filtru. Po zapuštění manipulační pažnicové kolony až na počvu vrtu se zapouští vlastní filtrační trubka, jejíž vnější průměr by měl být minimálně o 100 mm menší než vnitřní průměr pažnicové kolony. Filtrační trubka se zapouští buď na vrtných trubkách, nebo na pažnicích odpovídajícího průměru obvykle spojené levým přechodem. Pro centraci filtrační trubka musí být opatřena centrátory.

Po zapuštění filtru na počvu vrtu se přistoupí k provedení obsypu. V případě malé hloubky se obvykle provádí prostým násypem do mezikruží s následnou kontrolou stavu tyčemi. Běžnější je však postup, kdy do mezikruží mezi filtrem a pažnicovou kolonu se zapouští trubky průměru 50 – 38 mm, kterými se v malých dávkách zaplňuje mezikruží tříděným štěrkem. Podle postupu zásypu se v krátkých intervalech povytahuje manipulační pažnicová kolona tak, aby byl zásyp po celou dobu práce vždy v mezikruží pažnicová kolona – filtr. V průběhu zasypávání se doporučuje protáčení manipulační pažnicovou kolonou. Zásyp mezikruží se provádí o 5 – 10 m výše než je aktivní část filtru, to proto, že část zásypu se dostává přes filtr a je vynášena.

Dobré výsledky při zasypávání filtrového mezikruží se dosahují v těch případech, kdy současně s nasypáváním se provádí čerpání z vrtu. Takový postup je reálný, když vlastní filtrační trubka je zapuštěna na pažnicové koloně. Po provedení štěrkového obsypu do větších hloubek je vypracován hydromechanický způsob ukládání štěrku do zafiltrového prostoru.

2.4 Vrtné výplachy pro hydrogeologické vrty

Při hloubení hydrogeologických vrtů se setkáváme s rozdílným litologickým složením provrtávaných zemin s odlišnými hydrogeologickými poměry. Bezhavárijní vrtání vyžaduje především zvolit vhodný typ výplachu, a to též k předpokládané vydatnosti a exploataci vodního zdroje.

V hydrogeologických rajonech se setkáváme se dvěma (dle hrubého dělení) litologickými složeními provrtávaných zemin:

- střídajícími se obzory písčitých a jílovitých zemin,

- štěrkopísčitými sedimenty.

2.4.1 Vrtné výplachy pro střídající se obzory písčitých a jílovitých zemin

Hloubení střídajících se obzorů písčitých a jílovitých zemin vodou přináší potíže z hlediska nestability jílových zemin, jejich dispergace, tvorbu kaveren a závalů. V horizontech písčitých naopak nastává ztráta vrtného výplachu za současné jejich kolmatace. Nutno tedy volit výplach takového typu, který by stabilizoval jílovité zeminy a přitom jen málo kolmatoval porézní horizonty, případně aby vzniklá kolmatace byla v převážné míře odstranitelná.

K uvedenému požadavku se blíží polymerové nebo osmoticko-polymerové vrtné výplachy. Z organických polymerů nutno vyloučit KMC vzhledem k jejím kolmatačním účinkům. Ze zbývajících polymerů lze doporučit HEC, biopolymer, bobtnavé škroby, ze zahraničních materiálů Antisol, Revert. Jejich koncentraci nutno volit podle viskozity roztoků tak, aby zdánlivá viskozita naměřená na FANN viskozimetru se pohybovala v intervalu 10 – 20·10-3 Pa·s, což při hrubém srovnání odpovídá „průtokové“ viskozitě dle SPV-5: 25 – 40 s.

Pro zvýšení stabilizačního účinku na zeminu je třeba dávkovat minerální soli, nejlépe KCl v množství 3 – 5 %. Polymerové výplachy přejdou na osmoticko-polymerové. Uvedená koncentrace KCl nemá podstatnější vliv na reologické vlastnosti polymerových výplachů.

Nejreálnější se jeví výplachy tvořené roztokem HEC v kombinaci s KCl. Tyto výplachy mají vhodné reologické vlastnosti, odvrtaná jílovitá zemina v nich jen omezeně disperguje, na stěně vrtu se vytváří vrstva gelu HECu, a to jak v obzorech jílovitých, tak i písčitých. Kolmatační účinek HECu je snížen, neboť povrch písků je chráněn gelovitým povlakem a při čerpacích zkouškách je tento ve vodě rozpustný.

2.4.2 Vrtné výplachy pro štěrkopísčité zeminy

Štěrkopísčité zeminy jsou nejčastěji zvodněné. Vyznačují se tím, že jsou relativně málo stabilní, dobře propustné, silně zvodněné, přičemž vydatnost těchto obzorů je dosti značná. Při vrtání v těchto sedimentech se na vrtný výplach kladou specifické požadavky:

- zajistit stabilitu provrtávaných sedimentů,

- v minimální míře kolmatovat,

- umožnit intenzifikační procesy.

Uvedené zeminy nelze provrtávat bez použití jílového výplachu. Zde nutno mít na paměti dodržení hodnoty hustoty výplachu tak, aby hydrostatický tlak sloupce výplachu jen málo převyšoval tlak vody v hornině. Znamená to tedy použít jílové výplachy lehčené, dávkováním PAL, za použití inertních materiálů. Jako inertní materiály jsou vhodné granulovité materiály, např. drcený vápenec, perlit, hrubozrnnější antuka apod., které sice sníží propustnost, ale v podstatě neovlivní vydatnost vodního zdroje, neboť jsou jednak vytěsnitelné přes hrubý filtr, případně rozpustné působením kyselin.

2.5 Odvodňovací horizontální vrty

Provádění horizontálních odvodňovacích vrtů souvisí s činnostmi ve stavebnictví a případně v geotechnice. Mohou najít uplatnění při zakládání soustředěné výstavby a uplatnění nacházejí zejména při stabilizaci sesuvných oblastí, které ohrožují dopravní a jiné stavby.

Obr. 77: Provádění horizontálního odvodňovacího vrtu lafetovou jádrovou vrtnou soupravou

Obr. 77: Provádění horizontálního odvodňovacího vrtu lafetovou jádrovou vrtnou soupravou

Technologií horizontálních vrtů, vystrojených perforovanými trubkami, byly provedeny horizontální i úklonné vrty, které dosáhly délek i přes 200 m. Této metody lze použít i provrtání železničních a silničních náspů, kde je třeba provést průvlaky bez přerušení provozu (viz kapitola o bezvýkopových technologiích). Pro tento účel byly provedeny horizontální vrty o průměru až 300 mm.

Obr. 78: Provádění horizontálního odvodňovacího vrtu vřetenovou jádrovou vrtnou soupravou

Obr. 78: Provádění horizontálního odvodňovacího vrtu vřetenovou jádrovou vrtnou soupravou

Obr. 79: Horizontální odvodňovací vrty pro odvodnění svahových sesuvných území

Obr. 79: Horizontální odvodňovací vrty pro odvodnění svahových sesuvných území

Obr. 80: Vystrojené horizontální odvodňovací vrty

Obr. 80: Vystrojené horizontální odvodňovací vrty

Obr. 81: Odvodňovací vrt při plnění své funkce

Obr. 81: Odvodňovací vrt při plnění své funkce

Metoda horizontálních odvodňovacích vrtů je na příslušných lokalitách kombinovaná s dalšími pracemi pro tento účel, jako jsou například velkoprůměrové sběrné studny, které mohou být následně propojovány horizontálními vrty apod.